Koniecznością stało się stosowanie rozwiązań technicznych, które prowadzą do oszczędności w zużyciu energii i zmniejszenia strat na jej przesyle.

Jednym z zaleceń europejskiej polityki energetycznej jest zwiększenie efektywności energetycznej.

Straty energii można znacznie ograniczyć, zwiększając zastosowanie zdalaczynnych systemów ciepłowniczych i chłodniczych. Duża część strat ma miejsce w zakładach nastawionych na wytwarzanie tylko jednego produktu – elektryczności lub ciepła. Alternatywą może być skojarzona elektrociepłownia, w której wytwarzana jest zarówno energia elektryczna, jak i ciepło (kogeneracja).

Na tle innych krajów europejskich Polska wypada stosunkowo dobrze z punktu widzenia procentowego udziału ciepła sieciowego wykorzystywanego do ogrzewania.

Największym wyzwaniem dla ciepłownictwa w Polsce jest ograniczenie strat ciepła na przesyle energii od źródła ciepła do końcowego odbiorcy.

Średnio można przyjąć dla Polski około 10% na straty ciepła na przesyle energii (tab. 1).

Potencjalnie można najwięcej zyskać, inwestując w modernizację istniejących systemów ciepłowniczych.

Ograniczenie strat ciepła na przesyle możliwe jest do wykonania przez:

– wymianę sieci kanałowych posiadających nieefektywną, podatną na zawilgocenia izolację termiczną, na hermetyczne sieci cieplne z rur preizolowanych;

– stosowanie grubszej warstwy izolacji w systemie nowo kładzionych rur preizolowanych;

– stosowanie izolacji poliuretanowych o coraz niższych wartościach współczynnika przewodzenia ciepła oraz rozwiązań polegających na ograniczeniu zjawiska starzenia się izolacji poliuretanowej;

– stosowanie nowych rozwiązań technicznych w postaci wielorurowych systemów rur przewodowych zaizolowanych sztywną pianką poliuretanową PUR i umieszczonych w jednym płaszczu osłonowym jako jeden zespół rurowy;

– zastąpienie systemów wysokoparametrowych systemami niskoparametrowymi (nieomówione w niniejszym artykule).

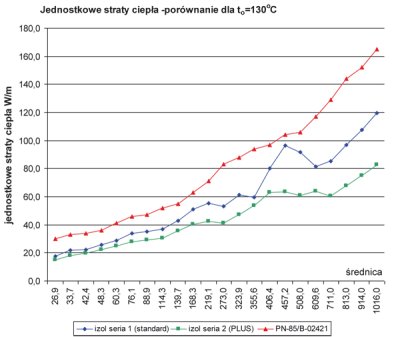

Rys. 1. Jednostkowe straty ciepła. Do obliczeń strat ciepła rur preizolowanych przyjęto metodykę z PN-EN 13941:2006 oraz parametry: temp. gruntu 8ºC, naziom nad rurociągiem 1,0 m, współczynniki przewodzenia ciepła: gruntu λg = 1,6 W/mK, izolacji λi = 0,03 W/mK

Wymiana sieci kanałowych na preizolowane

Na przełomie 1989 i 1990 r. w Polsce rozpoczął się proces wymiany istniejących sieci kanałowych na bezkanałowe sieci preizolowane. W większości przypadków przyczyną wymiany sieci kanałowych na sieci preizolowane był zły stan techniczny sieci w sensie korozji rury przewodowej oraz zniszczona izolacja lub bezpośrednia awaria polegająca na uszkodzeniu rury przewodowej i wycieku wody sieciowej.

Wszystkie nowe inwestycje wykonywane były jako sieci preizolowane. Dodatkowym na początku nieplanowanym bonusem, wynikającym z zastosowania rurociągów preizolowanych, okazało się oprócz bezawaryjności znaczne zmniejszenie strat ciepła.

Fakt ten wynikał stąd, że na rurociągach kanałowych zgodnie z normą PN-85/B-02421 (bez uwzględnienia pogorszenia się izolacyjności z upływem czasu eksploatacji) dopuszczalne straty ciepła były większe niż straty ciepła występujące na rurociągach preizolowanych, przy tych samych temperaturach czynnika grzewczego.

Maksymalne dopuszczalne przez normę PN-85/B-02421 straty ciepła pojedynczej rury kanałowej w stosunku do rury preizolowanej są średnio o 23% większe dla izolacji standard i o 40% w przypadku izolacji pogrubionej plus (rys. 1).

Bazując na metodzie opisanej w Programie Operacyjnym [11], należałoby dodatkowo uwzględnić wskaźnik pogorszenia izolacji sieci kanałowych z upływem czasu, który przedstawiony jest w tab. 2.

W rezultacie przyjęcie tego wskaźnika powoduje oszacowanie strat ciepła na znacznie wyższym poziomie.

Tab. 1. Procentowy udział strat ciepła na przesyle w sieciach ciepłowniczych dla różnych miast (wg Logstor)

|

Miejscowość

|

Straty ciepła na przesyle %

|

Udział preizolacji w SC %

|

|

Białystok

|

10 – 20

|

24,0

|

|

Biłgoraj

|

10,0

|

30,0

|

|

Elbląg

|

7,0

|

30,0

|

|

Gdańsk

|

15,0

|

25,0

|

|

Koszalin

|

9,0

|

55,0

|

|

Kraków

|

10,8

|

41,0

|

|

Malbork

|

12,0

|

45,0

|

|

Szczecin

|

10,0

|

37.5

|

|

Toruń

|

11,0

|

40,0

|

|

Warszawa

|

11,0

|

30,0

|

|

Zabrze

|

8,0

|

38,0

|

|

Zamość

|

11,0

|

44,0

|

|

Zielona Góra

|

13,0

|

30,0

|

Tab. 2. Wskaźnik pogorszenia izolacji sieci kanałowych wg [11]

|

Wskaźnik pogorszenia izolacji

|

Lata eksploatacji sieci

|

|||||

|

0–5

|

6–10

|

11–15

|

16–20

|

21–25

|

powyżej 25

|

|

|

a

|

1,0

|

1,2

|

1,4

|

1,6

|

1,8

|

1,9

|

Zwiększenie grubości izolacji rurociągów preizolowanych

Kolejnym sposobem na zmniejszenie strat ciepła jest zastosowanie grubszej izolacji na rurociągach zasilającym i powrotnym bądź tylko na rurociągu zasilającym.

W przypadku stosowania rur preizolowanych zmiana grubości izolacji rurociągu standard na plus wiąże się ze średnim wzrostem kosztów materiałowych o około 15%. W fazie wykonawstwa doświadczenie mówi, że należy liczyć się z dodatkowym wzrostem kosztów montażu o około 5% w przypadku zastosowania izolacji plus na zasilaniu – standard na powrocie, oraz około 10–11% w przypadku zastosowania izolacji plus na obu rurach.

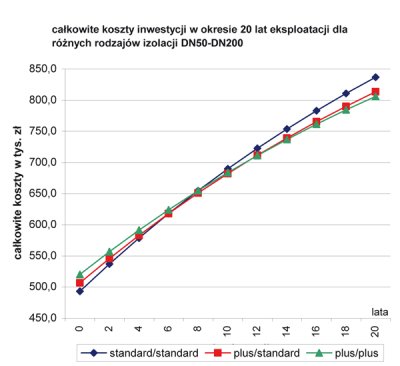

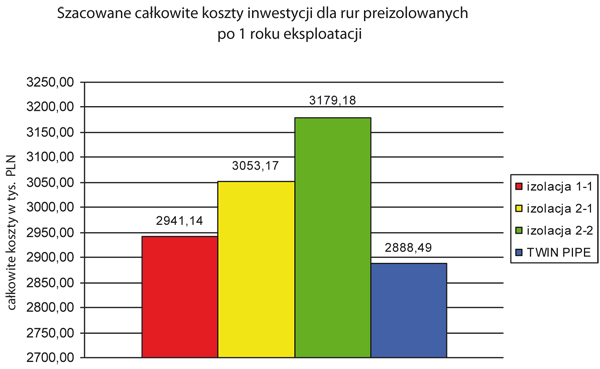

Z analiz ekonomicznych całkowitych kosztów (materiały, montaż i eksploatacja) wykonanych przez Logstor dla kilkunastu projektów sieci cieplnych preizolowanych o średnicach w zakresie DN50-DN200, czyli typowych sieci rozdzielczych, wynika, że zmniejszenie strat ciepła poprzez zastosowanie grubszej izolacji powoduje zwrot dodatkowych nakładów inwestycyjnych w ciągu około 6 lat dla izolacji zasilanie plus – powrót standard, i 8–9 lat dla izolacji zasilanie plus – powrót plus.

Pokazuje to wykres (rys. 2).

Rys. 2. Koszty inwestycji w okresie 20 lat dla różnych rodzajów izolacji Do obliczeń przyjęto: sezon grzewczy 205 dni, średnia temp. zasilania 82ºC, powrotu 50ºC

Sezon letni 160 dni, średnia temp. zasilania 70,4ºC, powrotu 54ºC, cena energii 34 zł/GJ, średnice – długości DN50-DN200, łączna długość 600 m, koszty: izolacja standard: materiały 173 tys. zł, projekt + montaż 320 tys. zł

Z doświadczenia wynika, że w przypadku sieci magistralnych – powszechnie rur o większych średnicach – dodatkowe koszty związane z pogrubieniem izolacji na zasilaniu i powrocie oraz dodatkowe koszty związane z montażem są dużo większe, a zwrot kosztów następuje dużo później, co przy aktualnych kosztach energii często stawia pod znakiem zapytania celowość takich działań.

Zwrot dodatkowych nakładów inwestycyjnych nastąpi dla wariantu zasilanie plus – powrót standard po około 16 latach, natomiast w przypadku zastosowania izolacji plus na zasilaniu i powrocie potrzebny jest okres ponad 30 lat na zwrot dodatkowo poniesionych kosztów.

Izolacje o niższych wartościach współczynnika przewodzenia ciepła i zjawisko dyfuzji

Kolejnym sposobem na zmniejszenie strat ciepła może być stosowanie nowych systemów poliuretanowych.

Norma PN-EN 253:2005 określała maksymalną dopuszczalną wartość współczynnika przewodzenia ciepła izolacji PUR na poziomie λ = 0,033 W/mK, natomiast nowa jej wersja PN-EN 253:2009 przewiduje jego maksymalną dopuszczalną wartość na poziomie λ = 0,029 W/mK, co oznacza 12-proc. zmniejszenie jego wartości.

W praktyce decyzja ta oznacza eliminację systemów poliuretanowych opartych na pienieniu czystym CO2.

Praktyczna wiedza potwierdzona wynikami badań laboratoryjnych pokazuje, że dla niestarzonych rur preizolowanych wartość współczynnika przewodzenia ciepła wynosi w przybliżeniu:

– dla systemów pienionych CO2 0,030–0,031 W/mK;

– dla systemów pienionych cyklopentanem 0,0275–0,029 W/mK dla metody tradycyjnej;

– dla systemów pienionych cyklopentanem 0,024–0,026 W/mK dla metody conti;

– dla niestosowanych już dziś systemów pienionych za pomocą freonów twardych CFC w przybliżeniu 0,027 i dla freonów miękkich HCFC 0,028 W/mK.

Oczywiście wartość współczynnika zależy od wielu parametrów, od gęstości izolacji, średniej temperatury izolacji, rodzaju zastosowanego systemu surowcowego, rodzaju i grubości płaszcza osłonowego oraz czasu eksploatacji rurociągu.

Wartość współczynnika przewodzenia ciepła stała się jednak w ostatnich latach elementem marketingowym dla wielu producentów – podawane są często zaniżone wartości, uzyskane nie na podstawie badań rur pobranych losowo z placu budowy, lecz specjalnie spreparowanych dla potrzeb badań rur o zaniżonej gęstości izolacji lub badań wykonanych nie do końca zgodnie z metodą zdefiniowaną w normie PN-EN 253:2005 i PN-EN 253:2009.

Dlatego też autor tego artykułu proponuje stosowanie do obliczeń strat ciepła nowych rur współczynnik przewodzenia ciepła izolacji o wartości λ50 = 0,0280 W/mK.

Ważnym aspektem związanym ze stratami ciepła w rurociągach preizolowanych jest uwzględnienie zjawiska starzenia izolacji, czyli zmianę wartości współczynnika przewodzenia ciepła izolacji. Dla sztywnej pianki poliuretanowej przyjmuje się, że na całkowitą wartość współczynnika przewodzenia ciepła mają wpływ trzy główne składniki:

λpur = λp + λgaz + λrad

gdzie:

λp – współczynnik przewodzenia ciepła plastiku; stanowi on średnio 25% całkowitej wartości λpur w temperaturze +50ºC; wartość współczynnika zależy od temperatury i gęstości pianki;

λrad – współczynnik przewodzenia ciepła przez promieniowanie, stanowi on średnio około 20% całkowitej wartości λpur w temperaturze +50ºC; wartość współczynnika zależy od temperatury poliuretanu, jego gęstości oraz od wielkości komórek pianki;

λgaz– współczynnik przewodzenia ciepła gazu znajdującego się wewnątrz komórek pianki; stanowi on średnio około 55% całkowitej wartości λpurw temperaturze +50ºC; wartość współczynnika zależy od składu chemicznego gazu i od jego temperatury.

Ponieważ udział gazu zamkniętego w komórkach pianki ma największy wpływ na wartość współczynnika przewodzenia ciepła izolacji, zmiana składu gazu na skutek dyfuzji CO2 i cyklopentanu na zewnątrz rury będzie miała znaczący wpływ na zmianę własności termoizolacyjnych pianki w trakcie eksploatacji rurociągu.

Tab. 3. Proponowane wartości współczynników przewodzenia ciepła

|

Rozpatrywany okres w latach

|

Współczynnik przewodzenia ciepła izolacji PUR λ50 W/mK

|

|||

|

Pienienie CO2

|

Pienienie CP metodą tradycyjną

|

Pienienie CP metodą conti

|

Pienienie CP z barierą antydyfuzyjną

|

|

|

0–4

|

0,0343

|

0,0275

|

0,0245

|

0,0250

|

|

5–9

|

0,0387

|

0,0285

|

0,0255

|

0,0250

|

|

10–14

|

0,0398

|

0,0294

|

0,0267

|

0,0250

|

|

15–19

|

0,0401

|

0,0302

|

0,0275

|

0,0250

|

|

20–24

|

0,0401

|

0,0307

|

0,0280

|

0,0250

|

|

25–30

|

0,0401

|

0,0310

|

0,0283

|

0,0250

|

Tab. 4. Materiały i wykonawstwo

|

Rodzaj izolacji rur

|

Izolacja 1-1

|

Izolacja 2-1

|

Izolacja 2-2

|

TwinPipe

|

Porównanie Twin/1-1

|

|

Składowe kosztów

|

tys. zł

|

tys. zł

|

tys. zł

|

tys. zł

|

%

|

|

Koszty montaż + projekt

|

1762,47

|

1827,37

|

1892,27

|

1567,77

|

-11,05

|

|

Koszty materiałów

|

945,42

|

1021,05

|

1096,68

|

1188,88

|

+25,75

|

|

Suma kosztów

|

2707,88

|

2848,42

|

2988,95

|

2756,65

|

+1,80

|

Badania wykazały, że dla rury preizolowanej ø 60.3/125 zawartość CO2 w komórkach zamkniętych po blisko 8 latach na skutek dyfuzji spada praktycznie do zera. Cyklopentan jest bardziej odporny na zjawisko dyfuzji i jego zawartość zmienia się wolniej z upływem czasu – w ciągu 10 lat maleje o około 25%, a w ciągu 30 lat – o połowę początkowej wartości.

Miejsce cyklopentanu oraz CO2 dyfundujących na zewnątrz izolacji zajmują tlen i azot, które mają dwa razy większą wartość współczynnika przewodzenia ciepła, co prowadzi do pogorszenia się właściwości termoizolacyjnych izolacji rurociągu.

Ponieważ wartość współczynnika przewodzenia ciepła izolacji poliuretanowej zmienia się z czasem, zdaniem autora artykułu celowe jest przyjmowanie do obliczeń strat ciepła wartości zmiennych w funkcji upływu czasu.

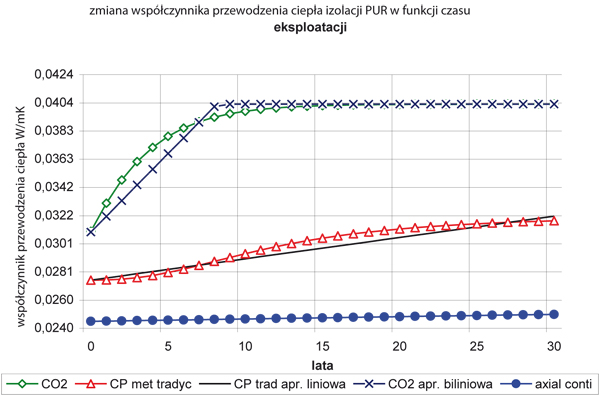

Przewidywany wykres zmiany współczynnika przewodzenia ciepła izolacji w funkcji czasu eksploatacji obrazuje rys. 3.

Rys. 3. Zmiana współczynnika przewodzenia ciepła. W artykule [12] podano doświadczalnie zbadaną wartość współczynnika przewodzenia ciepła dla rur pienionych CO2 wykopanych po 5- i 10-letnim okresie eksploatacji

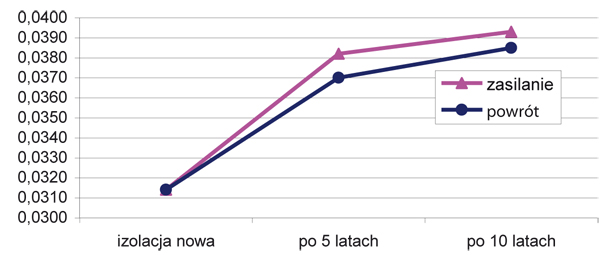

Wykres (rys. 4) uzyskany z praktycznych doświadczalnych badań eksploatowanych rur pokazuje bardzo zbliżone wartości współczynnika przewodzenia ciepła jak uzyskane w badaniach DTI [5].

Współczynnik przewodzenia ciepła izolacji (W/mK)

Rys. 4. Zależność między współczynnikiem przewodzenia ciepła izolacji z rur preizolowanych a wiekiem pracy rurociągu preizolowanego

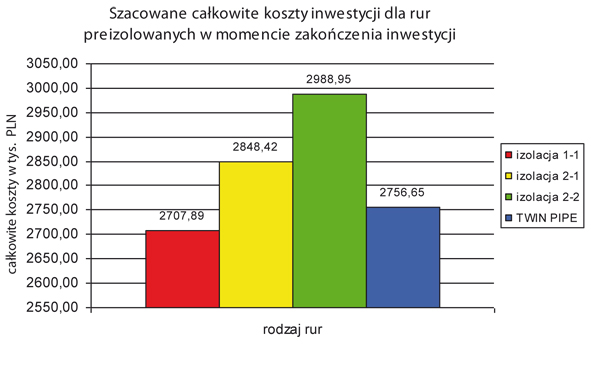

Rys. 5. Całkowite koszty w momencie zakończenia inwestycji

Podsumowując, ograniczenie zjawiska dyfuzji i jej skutku – starzenia się izolacji w skali 30 lat przez zastosowanie:

– cyklopentanu zamiast CO2 jako substancji pieniącej daje oszczędności około 18%,

– zastosowanie bariery antydyfuzyjnej w rurach preizolowanych pienionych cyklopentanem może dać dodatkowo kolejne oszczędności o około 9%.

Wielorurowe systemy rur przewodowych zaizolowanych sztywną pianką poliuretanową (PUR) i umieszczonych w jednym płaszczu osłonowym jako jeden zespół rurowy

Do oceny efektów uzyskanych z zastosowania systemu wielorurowego użyto konkretne rozwiązanie zaoferowane przez Logstor dla Gdańskiego Przedsiębiorstwa Energetyki Cieplnej.

Dotyczy ono oferty na dostawę i wykonanie projektu w Gdańsku Szadółkach w 2009 r. rury TwinPipe o długości sieci w poszczególnych średnicach:

DN Długość [m]

40 51,0

50 201,0

65 113,0

80 160,0

125 1391,0

150 1965,0

* cena energii 45,09 zł + 5,13 zł przesył

* cena energii 45,09 zł + 5,13 zł przesył

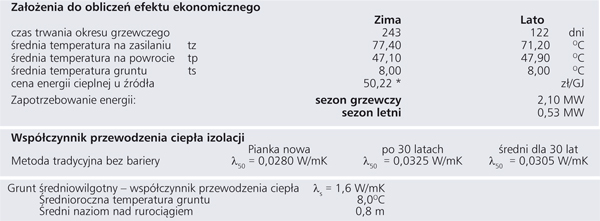

Jednostkowe straty ciepła dla poszczególnych średnic w zakresie od DN20 do DN250 przedstawione są na rys. 6.

Rys. 6. Jednostkowe straty ciepła rur preizolowanych w rozbiciu na średnice

– Straty ciepła rur pojedynczych obliczono według PN-EN 13941, zał. A.

– Straty ciepła rur preizolowanych obliczono zgodnie z metodą multipolową [8]

– Straty ciepła dla sieci kanałowej według [11]

Rys. 7. Roczne straty ciepła dla nowo projektowanej sieci, dla projektu GPEC Gdańsk

Uwaga: straty sieci kanałowej pokazano w odniesieniu do 10-letniej sieci kanałowej, wyłącznie w celu teoretycznego zobrazowania efektu ekonomicznego w przypadku jej wymiany na sieć preizolowaną.

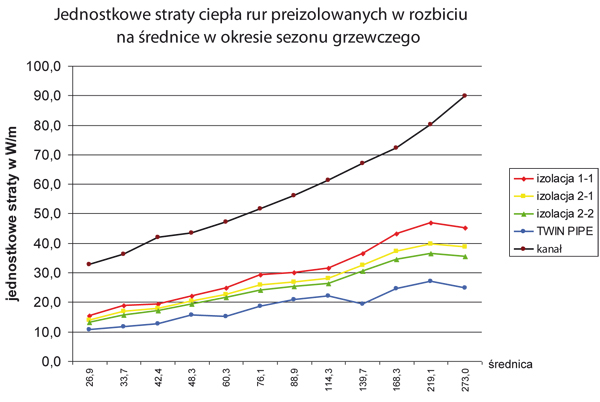

W tym konkretnym przypadku różnica między stratami ciepła rur TwinPipe i rur pojedynczych i izolacji standard wynosi 2019,4 GJ/rok, co daje 43% oszczędność w stratach na przesyle energii.

Po pięciu latach eksploatacji sieci różnica w kosztach strat ciepła spowoduje, że inwestycja z zastosowaniem rozwiązania rur pojedynczych z izolacją plus na zasilaniu i standard na powrocie zrównuje się z „tańszym” rozwiązaniem – rury pojedyncze z izolacją standard-standard.

Rozwiązanie rury pojedyncze z izolacją plus na zasilaniu i plus na powrocie zwróci się po około siedmiu latach.

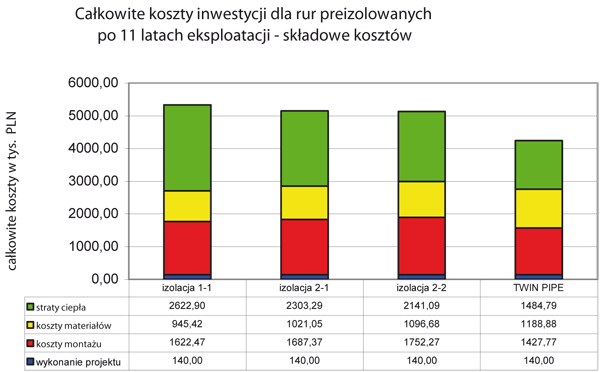

Widać (rys. 9), że wartość zdyskontowanych strat ciepła w okresie 11 lat przekracza sumaryczną wartość zakupu materiałów i montażu sieci w wersji rur pojedynczych z izolacją standard.

Dodatkowym aspektem przemawiającym za stosowaniem systemów TwinPipe jest ograniczenie emisji CO2. Na przestrzeni jednego roku eksploatacji dla rozpatrywanego projektu dodatkowa emisja CO2 jest prawie o 1 tonę mniejsza niż dla systemu rur pojedynczych z izolacją standard.

Podsumowując, stosowanie systemu rur TwinPipe stanowi obecnie najbardziej atrakcyjną ekonomicznie propozycję zmniejszenia strat ciepła na przesyle od źródła ciepła do końcowego odbiorcy.

Rys. 8. Całkowity koszt inwestycji i strat ciepła po roku eksploatacji

Rys. 9. Całkowity koszt inwestycji w rozbiciu na koszty składowe po 11 latach eksploatacji

Rozpatrzone zostały cztery warianty sieci cieplnej.

1. Rury pojedyncze z izolacją seria 1-1 (zasilanie standard, powrót standard).

2. Rury pojedyncze z izolacją seria 2-1 (zasilanie plus, powrót standard).

3. Rury pojedyncze z izolacją seria 2-2 (zasilanie plus, powrót plus).

4. Rury TwinPipe izolacja seria standard.

Do oceny ekonomicznej przyjęto ceny materiałów rur pojedynczych w technologii konkurencyjnej do Logstor, natomiast materiały rur TwinPipe przyjęto według ceny Logstor wynegocjonowanej przez GPEC.

Warto zwrócić uwagę, że cena materiałów TwinPipe była prawie 26% wyższa niż cena materiałów izolacja 1-1. Wykonawstwo z uwagi na mniejszy udział robót ziemnych i mniejszą ilość połączeń zostało wycenione około 11% taniej (standardowo wykonawstwo sieci TwinPipe jest tańsze o 10–16% niż wykonawstwo sieci z rur pojedynczych z izolacją standard).

Patrząc z perspektywy samych kosztów zakupu materiałów, np. przetargu, gdzie jedynym kryterium jest najniższa cena zakupu, zamawiający powinien zdecydować się na wybór rozwiązania pierwszego.

W przypadku zastosowania dodatkowych kryteriów związanych na przykład z ograniczeniem strat ciepła i kosztów związanych z tymi stratami sytuacja bardzo szybko się zmienia na korzyść pozostałych rozwiązań.

Dla parametrów pracy tego konkretnego projektu obliczyć można wartość jednostkowych strat ciepła w sezonie i poza sezonem grzewczym.

mgr inż. Ireneusz Iwko

Logstor Ror Polska Sp. z o.o.

Literatura

1. PN-EN 253:2006, PN-EN 253:2009 Sieci ciepłownicze – System preizolowanych zespolonych rur do wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie – Zespół rurowy ze stalowej rury przewodowej, izolacji cieplnej z poliuretanu i płaszcza osłonowego z polietylenu.

2. PN-85/B-02421 Izolacja cieplna rurociągów armatury i urządzeń. Wymagania i badania.

3. PN-EN 13941:2006 Projektowanie i budowa sieci ciepłowniczych z systemu preizolowanych rur zespolonych.

4. I. Iwko, Zjawisko dyfuzji gazów w rurociągach preizolowanych w zależności od stosowanych środków pieniących i sposobu produkcji, „Informacja Instal” nr 12/2002.

5. Euroheat & Power international nr 4–5/97 Herning D. Smidth, Jorgen Daugaard Long-term insulating properties of preinsulated district heating pipes.

6. NORDTEST Project No. 1506-00 Round Robin test for the use of iso8497 to measure thermal conductivity in pre-insulated pipes 2001.

7. Badania Chalmers Technical Universityz Geteborga – Euroheat & Power nr 1–2/2001.

8. P. Wallenten, Steady – State Heat Loss from Insulated Pipes, Lund institute of Technology, Sweden 1991.

9. Materiały konferencyjne 34 kongresu Euro Heat & Power, Wenecja 2009.

10. Euroheatcool Work Package 1 The European Heat Market Finaly Raport, 2006.

11. NFOŚiGW – Program Operacyjny Infrastruktura i Środowisko 2007–2013 Priorytet IX Infrastruktura energetyczna przyjazna środowisku i efektywność energetyczna. Działanie 9.2. Efektywna dystrybucja energii i efektywność energetyczna „Szacowanie strat ciepła w wyniku realizacji projektu”.

12. E. Kręcielewska, Badania izolacji cylindrycznych oraz elementów preizolowanych przeprowadzone w 2006 r. w LB OBRC SPEC SA w Warszawie, „Informacja Instal” nr 9/2007.

13. E. Kręcielewska, Badania nowych i oceny eksploatowanych elementów preizolowanych prowadzone w Laboratorium Badawczym OBRC SPEC SA w Warszawie – część I, „Informacja Instal” nr 9/2009.