Kolejnym elementem podpory skrajnej jest ścianka zapleczna (żwirowa) projektowana na działające w dwóch płaszczyznach momenty zginające oraz moment skręcający. Powoduje to konieczność, podobnie jak w przypadku słupów/pali, stosowania dużych powierzchni zbrojenia.

Przyczółki mostów zintegrowanych na fundamencie palowym

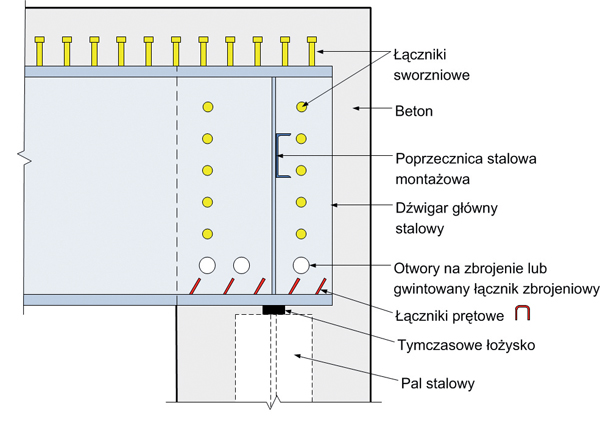

Kolejnym elementem podpory skrajnej jest ścianka zapleczna (żwirowa) projektowana na działające w dwóch płaszczyznach momenty zginające oraz moment skręcający. Powoduje to konieczność, podobnie jak w przypadku słupów/pali, stosowania dużych powierzchni zbrojenia. Ponadto często istnieje potrzeba używania łączników sworzniowych na pasie górnym i dolnym dwuteowego dźwigara stalowego. Na pasie dolnym, ze względu na ograniczoną ilość miejsca, często stosuje się łączniki wiotkie typu prętowego w miejsce sworzniowych. Należy zaznaczyć, że tego typu łączniki (prętowe) są znacznie droższe i należy je projektować wyłącznie w miejscach, w których są niezbędne.

Transfer sił ścinających można także zapewnić poprzez przełożenie części zbrojenia przez środnik dźwigara stalowego. Ze względu na tolerancję wykonania klatki zbrojeniowej otwory w środniku są z reguły dużo większe (50 mm i 75 mm) niż średnica zbrojenia. Typowy detal końca belki stalowej przedstawiono na rys. 1 i fot. 1.

Fot. 1 Przepuszczenie zbrojenia oczepu przez środnik belki

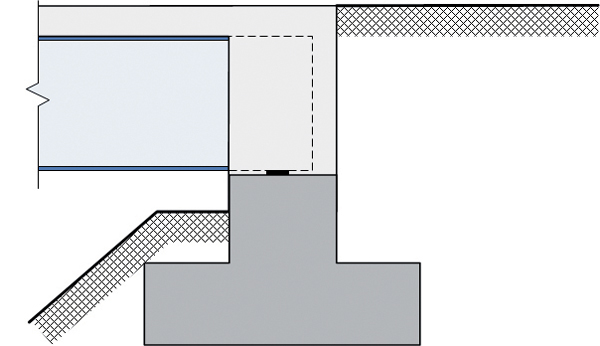

Rys. 1 Szczegół zakończenia dźwigara stalowego w moście zintegrowanym

Dźwigary betonowe (najczęściej sprężone) mogą zostać wyprefabrykowane z odpowiednim zbrojeniem kotwiącym, wystającym z dolnego pasa dźwigara, które pozwala dowiązać belkę do konstrukcji przyczółka bądź, jak w przypadku dźwigarów stalowych, belki mogą być wbetonowane w przyczółek na głębokość ok. 600 mm z prętami zbrojeniowymi przyczółka przełożonymi przez otwory pozostawione w środniku belki.

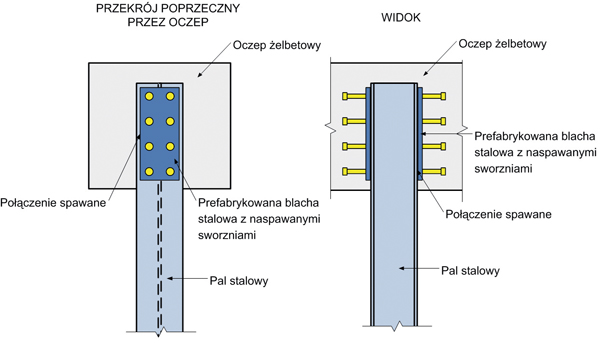

Transfer sił między ścianką zapleczną a palami żelbetowymi może być osiągnięty dzięki typowemu detalowi oczepu. Z kolei transfer sił do stalowego pala dwuteowego może wymagać wykorzystania łączników wiotkich typu sworzniowego w górnej części pala. Jeśli pal zaprojektowany jest jako wciskany, sworznie są montowane dopiero po pogrążeniu pala. Jeśli pale stalowe są wbudowywane jako zbrojenie sztywne pala, istnieje możliwość montażu sworzni przed wbudowaniem dwuteownika w świeżą mieszankę betonową wypełniającą otwór w gruncie. Należy podkreślić, że w praktyce unika się montażu sworzni o średnicy przekraczającej 19 mm, ponieważ mocowanie do pionowych powierzchni jest bardzo kłopotliwe. Alternatywny sposób mocowania sworzni po wbudowaniu pala przedstawiony został na rys. 2. Rozwiązanie to polega na fabrycznym przyspawaniu sworzni do płaskownika, który z kolei mocowany jest na budowie przez spawanie do wbudowanego wcześniej pala.

Rys. 2 Alternatywny sposób mocowania sworzni na palu stalowym

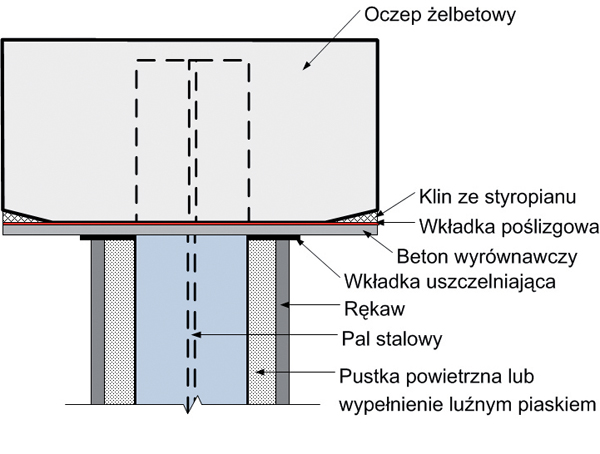

Szczególną uwagę należy zwrócić na projektowanie i wykonanie rękawa oddzielającego trzon pala od zasypki gruntowej. Oczep żelbetowy zwieńczający pale nie może być fizycznie połączony z rękawem, by nie powodować jego przemieszczeń w gruncie wraz z odkształcającą się konstrukcją. Jednocześnie góra rękawa musi być na tyle szczelna, aby zapobiegać przedostawaniu się zanieczyszczeń, gruntu lub/i mokrego betonu do pustki między kolumną a rękawem. Typowy szczegół takiego uszczelnienia pokazany jest na rys. 3.

Rys. 3 Szczegół uszczelnienia styku rękawa oddzielającego z oczepem

Odnośnie do dźwigarów głównych – jak wspomniano wcześniej – ścianka zapleczna wznoszona jest w dwóch fazach; w pierwszej kolejności wykonywany jest oczep pali/kolumn, następnie betonowana jest przestrzeń między dźwigarami (fot. 2). Aby zapewnić poziom i projektowaną rzędną dźwigara, pomocne okazują się tymczasowe łożyska (stalowe płytki) wbetonowane w oczep, na których spoczywa dźwigar z przyspawanym do spodniej jego części wahaczem (fot. 3). Ponieważ płytka łożyskowa zespolona jest z oczepem za pomocą zaczynu cementowego, pozwala to na regulację rzędnej posadowienia dźwigara, różnicując grubość warstwy zaczynu.

Fot. 2 Przygotowanie do zbrojenia ścianki zaplecznej – dźwigary na tymczasowych ciosach podłożyskowych

Fot. 3 Szczegół łożyska tymczasowego – wahacz przyspawany do dźwigara i oparty na płycie stalowej

Aby zapewnić stateczność dźwigarów na oczepie – mocuje się je za pomocą klamry lub spoiny do pionowego zbrojenia ścianki zaplecznej (fot. 4).

Fot. 4 Klamra przymocowana do zbrojenia ścianki zaplecznej zapewniająca stateczność dźwigara na oczepie

Stateczność skrętną dźwigara zapewnia się, stosując ceowe belki poprzeczne lub system stężeń między parami dźwigarów (fot. 5). Ewentualnie można zastosować stężenia montowane od czoła dźwigarów. Należy jednak pamiętać, projektując, aby zbrojenie ścianki zaplecznej nie kolidowało z belkami poprzecznymi.

Fot. 5 Poprzecznica ceowa zapewniająca usztywnienie poprzeczne w czasie betonowania

Innym sposobem na zabezpieczenie dźwigarów przed obrotem podczas betonowania jest wylanie płyty pomostu nad podporami w fazie 1, następnie gdy beton fazy 1 stwardnieje, wykonanie pomostu w przęśle. Jest to sposób preferowany przez wykonawców, ponieważ nie wymaga zastosowania kłopotliwych podpór tymczasowych. Jednak wadą tej metody jest wprowadzanie dodatkowego momentu zginającego do węzła nad podporą. Moment ten powstaje od ugięcia dźwigara ze świeżym betonem.

Przyczółki mostów zintegrowanych na fundamencie bezpośrednim

Inne rozwiązania mostów zintegrowanych to rozwiązania wykorzystujące fundamenty bezpośrednie tj.:

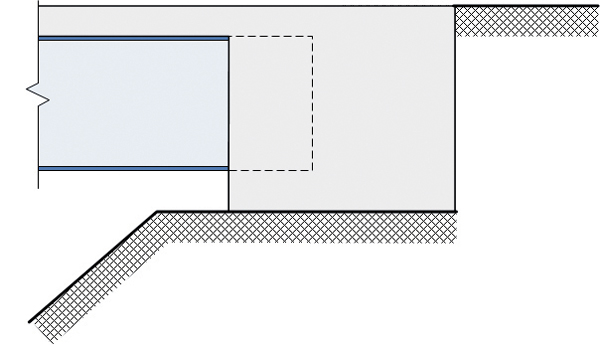

– ścianka zapleczna oparta bezpośrednio na gruncie, wykorzystując tzw. fundament poduszkowy (rys. 4) lub

– ścianka zapleczna oparta na fundamencie bezpośrednim (rys. 5).

Rys. 4 Fundament poduszkowy

Rys. 5 Fundament bezpośredni

Te dwa rozwiązania posadowienia mogą być użyte wyłącznie w sytuacji, gdy przed fundamentem znajduje się stateczna skarpa zbocza/nasypu.

Brytyjska administracja drogowa (Highways Agency) ogranicza możliwość posadowienia bezpośredniego na gruncie zbrojonym do obiektów o rozpiętości przęsła nie większej niż 18 m (wg BD 70/03, 2003).

Cechą poduszkowego fundamentu zintegrowanego jest przemieszczenie poziome i obrót na gruncie związany z pracą przęsła. Instrukcja BA 42/96 (1996) ogranicza dopuszczalną nośność podłoża pod tego typu fundamentami do 50% nośności podłoża wyznaczonej dla zwykłych, niezintegrowanych fundamentów bezpośrednich, w których nie występuje obrót i poślizg pod stopą. Współczynnik ten został wprowadzony, by ograniczyć prawdopodobieństwo osiadania gruntu podczas cyklicznych przemieszczeń. Aby zmniejszyć nacisk na grunt rodzimy, powierzchnia podstawy fundamentu powinna być dostatecznie duża. Jedną z metod zmniejszenia nacisku bez konieczności nadmiernego zwiększania podstawy fundamentu jest wymiana gruntu pod stopą. Pozwala to na uzyskanie większej powierzchni rozkładu nacisku na warstwy gruntu rodzimego.

Warto wspomnieć, że obliczenia dla przęsła z fundamentem poduszkowym są mniej złożone niż dla mostów o schemacie ramy pełnej. Ponieważ moment od utwierdzenia w miejscu podparcia jest niewielki, jedynym dodatkowym oddziaływaniem w przęśle, które projektant musi uwzględnić, jest siła osiowa w dźwigarze pochodząca od zmian temperatury. Siła ta jest niewielka i rzadko jest siłą wiodącą przy wyznaczaniu przekrojów dźwigara. Ze względu na mniejszą wartość momentu podporowego kotwienie dźwigara wymaga zastosowania mniejszej liczby łączników wiotkich.

Przyczółki pełnościenne najczęściej wykorzystuje się w jednoprzęsłowych, krótkich mostach zintegrowanych. Gdy sztywność przyczółka porównywalna jest ze sztywnością przęsła, podpora znakomicie przeciwstawia się obrotowi od pełzania betonu, bez wytwarzania znacznego momentu zginającego lub dużych obrotów w węźle. Jednak im większa rozpiętość przęsła, tym bardziej skomplikowane efekty oddziaływań sił, z którymi mamy do czynienia. Także parcie gruntu na przyczółek pełnościenny jest rozważaniem znacznie bardziej skomplikowanym niż dla przyczółków mostów z przęsłami łożyskowanymi. Wartości parcia zmieniają się znacznie wraz z przemieszczeniami przyczółka – można to zaobserwować, wykorzystując wcześniej przedstawione wzory cytowane za BA 42/96(1996). Choć przywołany dokument określa również wartości współczynników materiałowych i obciążeniowych, nie informuje, jak i kiedy należy ich używać. Powodem tej niejednoznaczności jest fakt, że parcie gruntu jest często reakcją na siły generowane przez sam obiekt, a siły te zostały już przemnożone przez odpowiednie współczynniki obciążeniowe – nieprawidłowe jest zatem stosowanie dodatkowych współczynników. Podane współczynniki są jak najbardziej sensowne, pod warunkiem że zostaną użyte ostrożnie i zgodnie ze zdrowym rozsądkiem.

Jedno z postanowień wyżej wymienionej instrukcji jest warte szczególnej uwagi: minimalna wartość parcia gruntu musi być większa lub równa wartości Kp/3 (gdzie Kp – współczynnik parcia biernego). Mechanizm cyklicznych, niewielkich przemieszczeń gruntu za przyczółkiem nie jest jeszcze dokładnie zbadany. Zakłada się, iż jego efektem jest zwiększenie wartości parcia gruntu w funkcji czasu, co uwzględniono w postaci konserwatywnej minimalnej wartość współczynnika parcia Kp/3. Instrukcja Highways Agency jest dokumentem otwartym, poddawanym przeglądom i poprawkom. Wraz z postępem badań można spodziewać się również poprawki dotyczącej minimalnej wartości parcia, jaką należy uwzględnić.

Podsumowanie

Jest wiele zagadnień dotyczących mostów zintegrowanych, które należałoby poruszyć i którym można by poświęcić osobne artykuły. Na pewno warte uwagi są szczegóły rozwiązań konstrukcyjnych odpowiadające za trwałość, takie jak np. deflektory spływu wody – proste elementy montowane na pasie dolnym dźwigarów stalowych, których zadaniem jest odprowadzenie wody, zanim dopłynie do ściany przyczółka. W Wielkiej Brytanii nie projektuje się płyt przejściowych, ponieważ odpowiednie zagęszczenie dobrze dobranego gruntu zasypowego gwarantuje brak charakterystycznych progów najazdowych przy wjeździe na obiekt mostowy.

Mosty zintegrowane są obiektami bardziej złożonymi obliczeniowo niż tradycyjne mosty z przęsłami łożyskowanymi. Jednak korzyści płynące z zastosowania tego typu konstrukcji są wymierne i gwarantują zwrot poniesionych nakładów w trakcie użytkowania obiektu. Wiedzą o tym doskonale brytyjscy inżynierowie, na co dowodem są liczne mosty zintegrowane budowane wzdłuż nowych i istniejących szlaków komunikacyjnych.

Bibliografia

1. BA 42/96(1996) The design of Integral Bridges.

2. BD 70/03(2003) Strengthened/reinforced soils and other fills for retaining walls and bridge abutments.

3. BS 5400-4(1990) Steel, concrete and composite bridges. Code of practice for design of concrete bridges.

mgr inż. Tomasz Musiał

Arup Wielka Brytania, ZBM IZ