Mosty zintegrowane są bardziej złożone obliczeniowo niż tradycyjne mosty z przęsłami łożyskowanymi, ale korzyści płynące z ich zastosowania są znaczne i gwarantują zwrot poniesionych nakładów.

Przez stulecia mosty budowane były bez łożysk i przerw dylatacyjnych. Dopiero w XX w., gdy projektowanie stało się bardziej świadome, a obliczenia konstrukcji bardziej wyrafinowane, mosty zaczęto wyposażać w łożyska i urządzenia dylatacyjne pozwalające na swobodne odkształcenia i złagodzenie wytężenia konstrukcji. Jednak od dłuższego czasu zauważa się, że urządzenia dylatacyjne są bardzo awaryjne i przez to stanowią istotny problem utrzymaniowy zarówno dla właścicieli obiektów (koszty utrzymania), jak i ich użytkowników (wygoda podróżowania oraz koszty częstych wyłączeń obiektów z ruchu na czas napraw i remontów). Dlatego w ostatnich latach podjęto zakrojone na szeroką skalę starania mające na celu eliminację urządzeń dylatacyjnych, co zapoczątkowało szybki wzrost liczby budowanych mostów zintegrowanych.

Fot. Rękawy z kręgów betonowych

Dla zilustrowania zainteresowania mostami zintegrowanymi w Wielkiej Brytanii, posłużono się danymi firmy specjalizującej się w produkcji konstrukcji stalowych – Farfield Mabey. Widoczny wzrost liczby projektów tego typu konstrukcji odnotowuje się od 2000 r. Z ponad 227 mostów wykonanych do 2005 r. przez tę firmę 34% stanowiły mosty zintegrowane (tab.), a po 2004 r. ten typ konstrukcji zastosowano w 60% budowanych mostów.

Kilka mostów niezintegrowanych ujętych w tabeli miało długość znacznie przekraczającą 100 m. W przypadku mostów zintegrowanych i częściowo zintegrowanych ich średnie długości wynosiły około 60 m. Jest to maksymalna długość zalecana przez normy brytyjskie dla mostów zintegrowanych. Jednak na uśrednioną długość tego typu konstrukcji miały również wpływ obiekty znacznie dłuższe, tj. 80- i nawet 100-metrowe.

Jedną z ważniejszych cech mostu zintegrowanego jest jego ciągłość, tzn. brak przerw dylatacyjnych, które umożliwiają penetrację wody w konstrukcję, a w konsekwencji niszczenie materiału, z którego obiekt został wykonany.

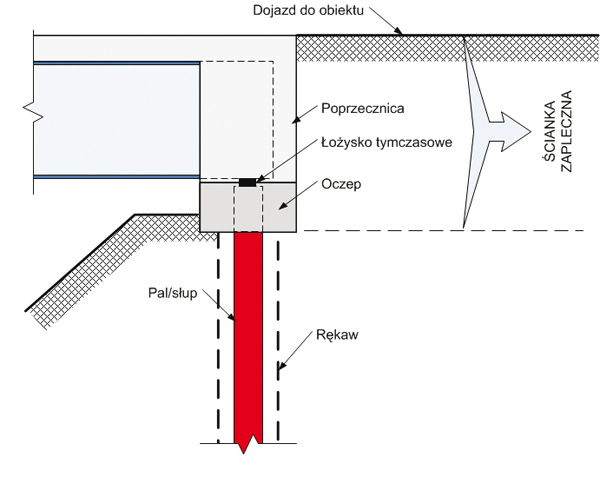

Rys. 1 Przykład przyczółka zintegrowanego zatopionego w nasypie

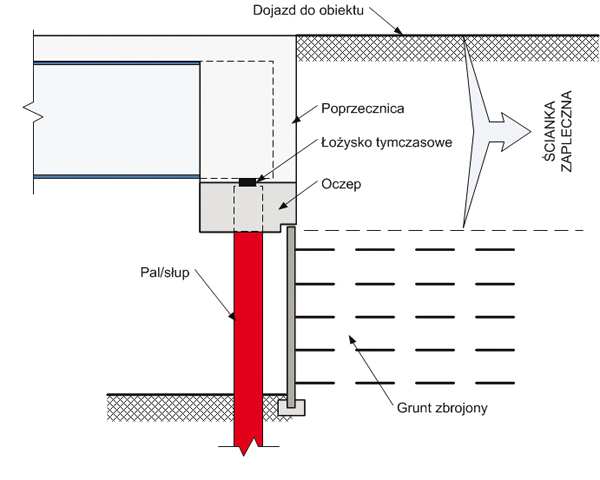

Rys. 2 Przykład przyczółka zintegrowanego z palami/słupami przed konstrukcją oporową z gruntu zbrojonego

Kolejną cechą mostów zintegrowanych jest brak łożysk nad podporami, a tym samym ciągłość konstrukcyjna pomiędzy przęsłem a przyczółkiem (schemat ramowy). Przyczółki mostów zintegrowanych przenoszą nie tylko obciążenia od ciężaru własnego, użytkowe i parcie gruntu, ale również siły związane z rozszerzalnością termiczną przęsła oraz (w przypadku mostów z dźwigarami betonowymi) skurczem i pełzaniem betonu. Mając powyższe na uwadze, przyczółki powinny być tak zaprojektowane, by skompensować przemieszczenia termiczne i równocześnie przeciwstawić się innym obciążeniom poziomym (np. hamowaniu pojazdów na obiekcie). Oznacza to, że przyczółek nie może być podporą sztywną, lecz musi być sprężysty na tyle, aby umożliwić pewne, ściśle określone odkształcenia w poziomie.

Tab. Udział poszczególnych rodzajów konstrukcji obiektów mostowych w produkcji firmy Farfield Mabey w latach 2000–2005

|

Rodzaj konstrukcji

|

Liczba obiektów [szt.]

|

Udział procentowy [%]

|

Średnia długość obiektu [m]

|

Średnia rozpiętość przęsła [m]

|

Maksymalny kąt skosu przyczółka [°]

|

|

Niezintegrowana

|

117

|

52

|

70

|

31

|

30

|

|

Częściowo zintegrowana

|

32

|

14

|

55

|

29

|

22

|

|

Zintegrowana

|

78

|

34

|

54

|

26

|

35

|

Przyczółki mostów zintegrowanych na fundamencie palowym

Na przestrzeni kilku ostatnich dekad fundamenty palowe znalazły szerokie zastosowanie w budownictwie mostowym w Wielkiej Brytanii, Polsce i wielu innych krajach. Fundamenty te zapewniają dużą sztywność pionową i jednocześnie, przy zastosowaniu odpowiednich rozwiązań konstrukcyjnych fundamentu, oferują dużą podatność na przemieszczenia poziome i obrót w węźle łączącym je bezpośrednio lub pośrednio z przęsłem. Cechy te stanowią duży atut w zastosowaniu pali jako fundamentów przyczółków konstrukcji zintegrowanych.

W charakterystyczny sposób w tego typu obiektach rozwiązywana jest ścianka zapleczna, którą stanowi poprzecznica skrajna sztywno połączona z przęsłem i oczepem fundamentu palowego. Ukształtowane w ten sposób połączenie przyczółka z przęsłem przenosi momenty zginające z przęsła na podpory. W praktyce, jeśli fundamenty przyczółka stanowią pale stalowe (grodzice lub dwuteowniki), obiekt buduje się w następujący sposób:

– instalacja pali stalowych;

– zabetonowanie oczepu do poziomu o kilkadziesiąt milimetrów niższego niż spód dźwigarów głównych/belek;

– ustawienie tymczasowych łożysk z płaskowników stalowych (traconych przez zabetonowanie);

– ustawienie dźwigarów głównych/belek;

– zabetonowanie żelbetowego pomostu, a następnie

– zabetonowanie poprzecznicy uciąglającej konstrukcję nad przyczółkiem w monolityczną ramę.

Równie często do posadowienia przyczółków zintegrowanych stosowane są pale żelbetowe.

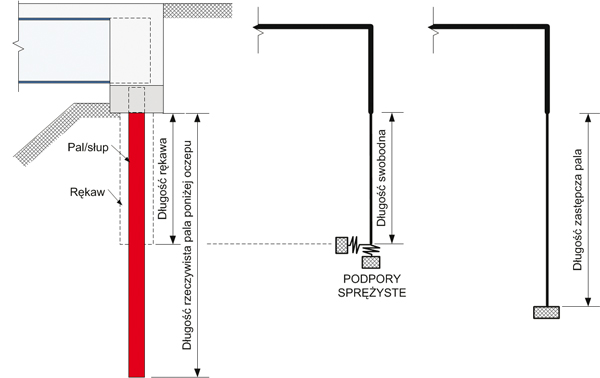

Rys. 3Przykłady modelowania pali przyczółka zintegrowanego w gruncie: rozwiązanie projektowe (po lewej), model prętowy z podporami sprężystymi (w środku) i z palem/słupem utwierdzonym o długości zastępczej (po prawej)

W przypadku wszystkich fundamentów palowych kluczowe jest zapewnienie wspomnianej podatności podpory. W tym celu pale – stalowe lub żelbetowe – izolowane są od zasypki przyczółka stalowymi, żelbetowymi (np. z kręgów, fot. ) lub wykonanymi z tworzyw sztucznych rękawami niepołączonymi z oczepem. Rozwiązanie to umożliwia swobodne przemieszczenie poziome słupów lub pali spowodowane odkształceniami termicznymi przęseł na wysokości zamontowanego rękawa (rys. 1). W tym przypadku parcie działa jedynie na ściankę zapleczną, a jego wartość jest stosunkowo niewielka. Zrezygnowanie z osłon zmniejsza koszt budowy, ale wymaga dodatkowych nakładów związanych ze szczegółową analizą geotechniczną oddziaływań na styku grunt–konstrukcja.

Ponieważ jest to nowe rozwiązanie i brak jest długoletnich doświadczeń w jego stosowaniu, w oczep wbudowuje się kanały inspekcyjne umożliwiające monitorowanie stanu pali, np. za pomocą endoskopu technicznego.

Alternatywne dla opisanego wyżej rozwiązania jest zastosowanie pali/słupów niezatopionych w nasypie, co jest możliwe przy zastosowaniu gruntu zbrojonego (rys. 2) lub innego typu niezależnej konstrukcji oporowej.

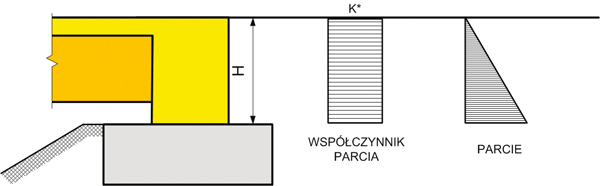

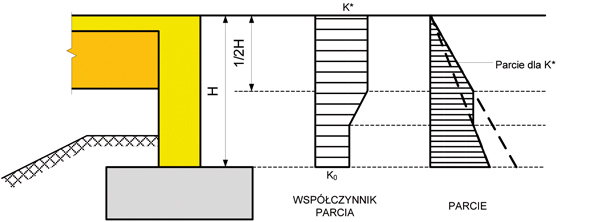

Rys. 4 Rozkład parcia na ścianę przyczółka obiektu ramowego dla H ≤ 3 m: K* – parcie umowne wg (1)

Istotnym zagadnieniem jest prawidłowe modelowanie przyczółków mostu zintegrowanego, które musi uwzględniać momenty zginające nad podporą, wywołane ugięciem przęsła pochodzącym od obciążeń stałych i użytkowych. Ponadto konieczne jest uwzględnienie parcia zasypki na ściankę zapleczną, które jest bezpośrednio związane z przemieszczeniami podpory. Jeśli projekt nie zakłada użycia osłon oddzielających zasypkę od pali, parcie to działa również na pale.

Projektując obiekty z przęsłem betonowym, należy uwzględnić skurcz i pełzanie betonu. Górna część wiotkich przyczółków palowych mostów zintegrowanych stawia niewielki opór przemieszczeniom poziomym i obrotom od tych oddziaływań. Projektując przyczółki palowe, należy dodać obrót od pełzania do obrotu spowodowanego działaniem obciążeń ruchomych i termicznych.

Rys. 5 Rozkład parcia gruntu na ścianę przyczółka obiektu ramowego dla H > 3 m: K0 – parcie spoczynkowe, K* – parcie umowne wg (2)

Używając odpowiedniego oprogramowania, można zamodelować zachowanie się pali w gruncie na dwa sposoby (rys. 3):

– za pomocą podpór sprężystych odwzorowujących sprężystość gruntu lub

– wykorzystując długość zastępczą pala/słupa.

Grunt poddany obciążeniom cyklicznym wytwarza „preferencyjną ścieżkę obciążeń” na linii stykających się ze sobą cząsteczek gruntu. Powoduje to dodatkowe usztywnienie gruntu, którego charakterystyka zwana jest sztywnością materiałową gruntu, występującą tylko w kierunku działania obciążenia cyklicznego. Zwiększona sztywność występuje już przy nieznacznym wychyleniu podpory w słabo zagęszczonym gruncie.

Nie ma jednoznacznie poprawnej metody modelowania sztywności materiałowej gruntu, choć pomocna w tym zakresie może być wydana w Wielkiej Brytanii instrukcja Highways Agency (brytyjski odpowiednik polskiej GDDKiA) – BA 42/96(1996), która wprowadza umowną wartość współczynnika parcia K*. Wartość ta charakteryzuje parcie poziome gruntu na podporę (a właściwie podpory na grunt) powstające w wyniku wystąpienia przesztywnienia gruntu w rejonie oddziaływań cyklicznych.

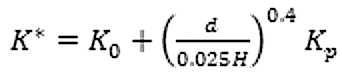

Dla przyczółków o małej wysokości konstrukcyjnej i posadowionych bezpośrednio na nasypie o H ≤ 3 m (rys. 4) wartość K* należy wyznaczać wg wzoru:

(1)

(1)

gdzie:

K0– współczynnik parcia spoczynkowego,

Kp– współczynnik parcia biernego,

H– wysokość masy gruntu,

d – wartość przemieszczenia termicznego górnej części przyczółka.

Dla ram i ich pełnościennych przyczółków o H > 3 m K* oblicza się z zależności:

(2)

(2)

W tym przypadku K* charakteryzuje parcie dla górnej połowy przyczółka – dolna obciążona jest parciem K0 (rys. 5).

Dla układów ramowych, w których ściany czołowe przyczółków połączone są przegubowo z fundamentem, K* oblicza się wg zależności:

(3)

(3)

Dla przyczółków zaprojektowanych jako ściany utwierdzone w gruncie K* oblicza się ze wzoru (2), z tym że tylko tak scharakteryzowane parcie dotyczy górnych dwóch trzecich wysokości zasypki. Na pozostałym odcinku parcie przyjmowane jest ze współczynnikiem K0 (rys. 6).

Po określeniu obciążeń na konstrukcję i przeprowadzeniu obliczeń statycznych można przystąpić do wyznaczania przekrojów elementów. Zaczynając od spodu konstrukcji, pale żelbetowe ze wspomnianymi wcześniej rękawami projektowane są jako silnie zbrojone. Przyczyną jest dążenie do zminimalizowania rozmiarów przekroju ze względu na konieczność zapewnienia dużej podatności fundamentu. Dlatego przyjmuje się w miarę możliwości promień lub bok przekroju równy najwyżej 750 mm. Należy także pamiętać o ograniczeniu maksymalnego stopnia zbrojenia, np. zgodnie z BS 5400-4(1990) wynosi on 6%.

Rys. 6 Rozkład parcia gruntu na utwierdzoną w gruncie ścianę przyczółka zintegrowanego

Największą podatność dla tej samej siły osiowej otrzymujemy jednak, wykorzystując pale stalowe (przekroje dwuteowe), ustawione środnikiem prostopadle do osi mostu. Mogą one pracować samodzielnie lub jako obetonowane. Dodatkowym etapem projektowania jest uwzględnienie poprawki na trwałość elementów stalowych w gruncie (kontakt z agresywnym gruntem, wodą gruntową) i określenie niezbędnego naddatku przekroju.

Tomasz Musiał

Arup Wielka Brytania, ZBM IZ

Wyznaczenie pozostałych przekrojów elementów konstrukcji, omówienie mostów zintegrowanych na fundamencie bezpośrednim, oraz praktyczne uwagi dotyczące budowy tego typu obiektów przedstawione zostaną w kolejnej części artykułu.

Bibliografia

1. BA 42/96(1996) The design of Integral Bridges.

2. BD 70/03(2003) Strengthened/reinforced soils and other fills for retaining walls and bridge abutments.

3. BS 5400-4(1990) Steel, concrete and composite bridges. Code of practice for design of concrete bridges.