Zagadnienia związane z problematyką organizacji robót oraz nowatorskie rozwiązanie posadowienia żurawia wieżowego w szybie windy towarowej.

W wykonawstwie budowlanym częste są sytuacje, w których z różnych powodów należy zwiększyć tempo prowadzonych prac. Wielu czytelników stykających się z budownictwem powie od razu, że jest tak zazwyczaj. Przyczyny są różnorodne: warunki atmosferyczne, sytuacje nieprzewidziane w dokumentacji, opóźnienia w dostawach lub opóźnienia samych wykonawców robót. W takich przypadkach, w celu przyśpieszenia robót, najczęściej bywa wydłużany czas pracy brygad oraz liczba brygad. Zgodnie z wytycznymi dotyczącymi organizacji prac (J. Widera) na jedną, dwie brygady na jednej zmianie powinien przypadać jeden żuraw, a zatem wraz ze zwiększaniem obsady na budowie powinno również przybywać żurawi. W podobnej sytuacji znalazł się nadzór na budowie EC-1 Wschód w Łodzi, gdzie postawienie dodatkowego żurawia na budowie okazało się koniecznością.

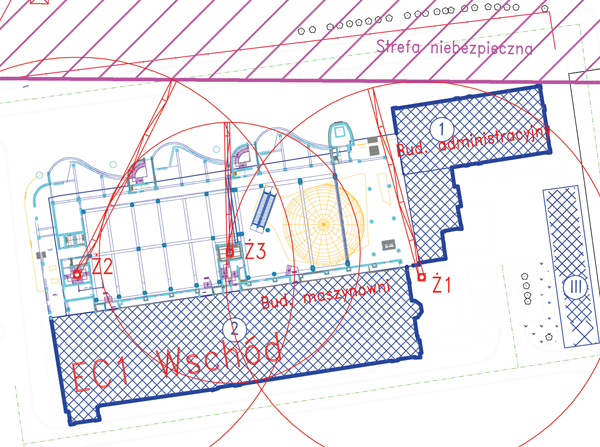

Rys. 1 Układ żurawi wieżowych na budowie EC-1 w Łodzi

Wybrnięcie z tej sytuacji utrudniało w dużym stopniu sąsiedztwo napowietrznej linii energetycznej, której usytuowanie od początku budowy było bardzo kłopotliwe. Dodatkowy żuraw należało wpisać w parametry pozostałych dwóch żurawi już zamontowanych na placu budowy, uwzględniając ich wysokość i zasięg, a także zaawansowanie budowy – wykonanie do poziomu „0” konstrukcji budynku o dwóch kondygnacjach podziemnych. Dochodził też aspekt zakotwienia i montażu żurawia. Zadanie nie było łatwe. Projekt organizacji placu budowy przewidywał postawienie dwóch żurawi wieżowych: jednego w sąsiedztwie komina (wysokości ok. 70 m), nad którym przemieszczało się ramię żurawia, oraz drugiego – posadowionego na płycie fundamentowej w klatce schodowej biegnącej przez całą wysokość budynku. Od samego początku temat żurawi wieżowych napotykał problemy. Podczas uzgadniania warunków posadowienia pierwszego z nich (Ż1) Mann Wolfkran (o parametrach: wysokość podnoszenia H0 = 73,5 m, długość ramienia L = 45 m), zlokalizowanego przy zabytkowym kominie, okazało się, iż grunt na głębokości 4,8 m nie spełnia zakładanych warunków mechanicznych. Wymiana gruntu nie wchodziła w grę ze względu na płytkie posadowienie fundamentów budynku maszynowni bezpośrednio sąsiadującego z przyszłym fundamentem żurawia. W tej sytuacji została podjęta decyzja o posadowieniu żurawia na czterech palach Ø 800 mm i długości L = 13,0 m. Z kolei drugi żuraw (Ż2) Terex Comedil (o parametrach: wysokość podnoszenia H0 = 43,5 m, długość ramienia L = 50 m) wymagał zamontowania elektrycznego wyłącznika krańcowego wodzaka z uwagi na wspomnianą linię energetyczną. Takie rozwiązanie umożliwiło zastosowanie dłuższego o 5 m wysięgnika, który poza strefą niebezpieczną mógł obsługiwać zakładany obszar budowy. Ogranicznik wyłączał obrót żurawia w strefę niebezpieczną, gdy wodzak mógł wejść w tę strefę. Postawienie trzeciego żurawia nie było brane pod uwagę.

Także użycie żurawia na podwoziu kołowym oraz dostawienie żurawia na zewnątrz, od strony elewacji północnej, nie wchodziło w rachubę z powodu wspomnianej napowietrznej linii energetycznej 110 kV. Jedyną możliwością było umieszczenie dodatkowego żurawia wieżowego w środku budynku, w szybie windy towarowej (ND3). Po uzgodnieniu warunków montażu z dostawcą dźwigów firmą Herkules dobrano typ żurawia – Terex Comedil CTT 91-5 o wysokości podnoszenia H0 = 36,85 m i długości ramienia R = 30 m, który mógł zostać zamontowany przy użyciu drugiego żurawia wieżowego i spełniał oczekiwane parametry pracy. Pozostał aspekt samego posadowienia.

Głębokość podszybia wynosiła 165 cm i istniała możliwość wykonania nowego fundamentu żurawia wewnątrz szybu windowego. Fundament ten można by powiązać z istniejącą płytą podszybia, a po zdemontowaniu żurawia rozkuć go i usunąć gruz. Ponieważ nadzór budowy nalegał na maksymalne przyspieszenie prac, bez straty czasu na rozkuwanie tego fundamentu w przyszłości podjęto decyzję o dość nowatorskim rozwiązaniu – wklejeniu kotew żurawia w istniejącą płytę fundamentową o grubości 50 cm. Do współpracy zostali zaproszeni dr Andrzej Stańczyk z Politechniki Warszawskiej oraz projektant Piotr Sanecki z firmy Hilti. W wyniku analizy statycznej i wytrzymałościowej okazało się, że reakcje słupów wieży nowego żurawia, równoważące siłę osiową ściskającą wieżę i ekstremalny moment wywracający żuraw, przekazywane przez standardową wieżę TS12 o rozstawie słupów 1060 mm, przekraczają wytrzymałość płyty podszybia. Zaproponowano więc zamianę pierwszej sekcji wieży TS12 na szerszą – TS16, o rozstawie osiowym 1400 mm, dzięki czemu znacząco zmniejszono wartości reakcji przenoszonych na kotwy. Redukcja wartości reakcji wyrywającej kotwę i reakcji przebijającej płytę podszybia okazały się wystarczające. Przy zastosowaniu ośmiu kotew pod każdym słupem wieży żurawia stopę, siła wyrywająca na jedną kotwę wyniosła 60,45 kN. Na taką właśnie siłę została zaprojektowana kotwa HAS-E(8.8)-M30 wklejona na żywicę HIT-RE 500.

Wyniki prób obciążeniowych w badaniu na wyrywanie kotew przy średnim obciążeniu 70 kN potwierdziły poprawność wykonania, natomiast dotychczasowa eksploatacja żurawia – samych założeń projektowych.

Zaprezentowane rozwiązanie jest ciekawą alternatywą dla powszechnie stosowanych rozwiązań związanych z posadowieniem żurawi wieżowych w budowanych obiektach. Jego głównymi zaletami jest oszczędność finansowa oraz przede wszystkim krótki czas wykonania. Opisane rozwiązanie wymagało wykonania odpowiednich otworów w płycie i wklejenie kotew. Średni czas wiązania żywicy wynosi 72 godziny. Takie rozwiązanie zdecydowanie pozwala zaoszczędzić sporo czasu i jak dotychczas dobrze sprawdza się na budowie EC-1 Wschód w Łodzi.

mgr inż. Hubert Witkowski

Kierownik Budowy Skanska S.A.,

Oddział Budownictwa Ogólnego w Łodzi

Zdjęcia i rysunek autora

Bibliografia

J. Widera, Przygotowanie budowy wykonywanej nowoczesnymi technologiami, Warszawskie Centrum Postępu Techniczno-Organizacyjnego Budownictwa, PZIB, 1998.