Odbiorcy coraz więcej wymagają od wnętrz budynków w zakresie estetyki, bezpieczeństwa użytkowania oraz trwałości, toteż bardzo ważna jest kontrola jakości wykonywanych robót.

Ze względu na coraz większe wymagania podczas robót powiązanych z wykonaniem okładzin i wykładzin ceramicznych należy zwrócić szczególną uwagę na: projektowanie i dobór poszczególnych materiałów; transport, przechowywanie materiałów oraz kondycjonowanie przed wbudowaniem; przebieg prac, właściwe użytkowanie. Wymagania normowe odnośnie do materiałów stosowanych w robotach okładzinowych przedstawione zostały w numerze 11/2011 „IB”.

Pomyłki, do których dochodzi na każdym z wymienionych etapów, mogą uniemożliwić właściwą eksploatację pomieszczeń oraz doprowadzić do zerwania płytek ceramicznych i ponownego wykonania prac.

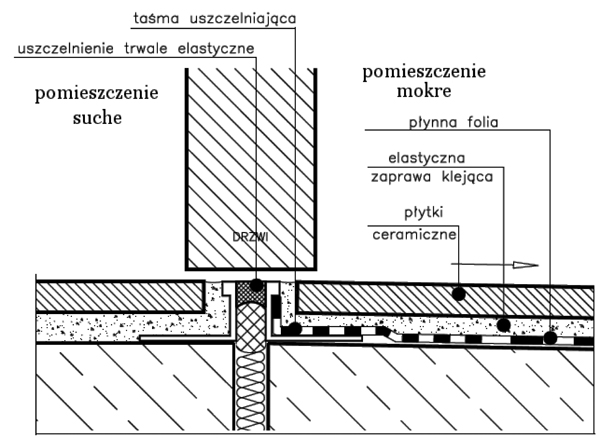

Rys. 1. Przykładowe wykonanie płytek ceramicznych na granicy pomieszczeń suchego i mokrego [4]

Podczas odbioru wykładzin i okładzin ceramicznych dość często mają miejsce spory pomiędzy uczestnikami procesu budowlanego.Aktualne normy nie regulują zagadnień związanych z jakością wykonania robót. Celem artykułu jest więc przedstawienie wymagań dotyczących kontroli jakości robót zawartych w Warunkach technicznych wykonania i odbioru robót budowlano-montażowych, w zaleceniach producentów oraz według wieloletnich doświadczeń ITB.

Wykładziny z płytek ceramicznych

Odbierając wykładziny z płytek ceramicznych, należy sprawdzić zgodność wykonanych robót z wymaganiami projektu. Projekt powinien określać:

– konstrukcję podłogi z opisem poszczególnych warstw;

– typ i wytrzymałość podkładu (wytrzymałość na zginanie i ściskanie);

– wymagania do materiałów poszczególnych warstw (np. rodzaj płytek ceramicznych, zaprawy klejącej, zaprawy do spoinowania, warstw izolacyjnych);

– spadki na poszczególnych fragmentach posadzki;

– sposoby izolacji wpustów kanalizacyjnych, rur c.o. etc. (jeśli takie są);

– sposoby wykonania dylatacji w różnych miejscach posadzki;

– sposoby wykonania przejść/granic pomiędzy pomieszczeniami o różnym przeznaczeniu;

– sposoby wykonania styków między płaszczyznami pionowymi a poziomymi;

– sposoby wykończenia krawędzi (np. w miejscach uskoków posadzki);

– schemat ułożenia płytek ceramicznych;

– wymagania w zakresie antypoślizgowości płytek ceramicznych.

W przypadku wykonania posadzki chemoodpornej projekt powinien zawierać opis technologii wykonania takiej podłogi.

Do wykonania wykładzin oraz okładzin z płytek ceramicznych można przystąpić dopiero po zakończeniu robót budowlanych stanu surowego, robót tynkarskich oraz robót instalacyjnych (wraz z próbami ciśnieniowymi instalacji).

Fot. 1. Brak wykonania dylatacji spowodował spękanie płytek ceramicznych

Przed rozpoczęciem prac wykładzinowych, a później podczas odbioru trzeba sprawdzić protokoły odbiorów podkładu. W przypadku braku takich protokołów i wątpliwości dotyczących wiarygodności protokołów lub upływu znacznego czasu (powyżej 6 miesięcy) od momentu protokólarnego odbioru należy przeprowadzić weryfikację stanu podkładu.

Podczas wykonania posadzki zwykłej (posadzki w budynkach mieszkalnych, nienarażonych na intensywny ruch pieszy oraz wpływ czynników chemicznych) wytrzymałość podkładu cementowego powinna wynosić co najmniej: na ściskanie – 12 MPa, a na zginanie – 3 MPa.

W przypadku podkładów pod posadzki chemoodporne wytrzymałość podkładu cementowego powinna wynosić co najmniej 20 MPa na ściskanie i 4 MPa na zginanie.

Wstępnie można oszacować wytrzymałość na ściskanie podkładu za pomocą młotka Schmidta. Precyzyjne badanie wytrzymałościowe próbek można przeprowadzić wg normy PN-B-04500:1985 [1] lub PN-EN 13813:2003 [2].

Podkład podłogowy na bazie cementów musi być odpowiednio długo sezonowany. Czas sezonowania każdego jednego centymetra grubości podkładu cementowego wynosi ok. 7–10 dni (ale nie mniej niż 28 dni). Podobna zasada obliczania czasu sezonowania może być zastosowana do tynków cementowych. W przypadku podłoży betonowych czas dojrzewania wynosi od 3 do 6 miesięcy. W przypadku naklejenia płytek na niesezonowany podkład może dojść do odspojenia lub spękań płytek ceramicznych wskutek zjawiska skurczu występującego w materiale podkładu. Klejenie płytek do niedojrzałego podkładu jest możliwe w przypadku zastosowania odpowiednich systemowych rozwiązań technologicznych (np. zastosowanie odkształcalnych zapraw ze wzmacniającą warstwą włókienniczą).

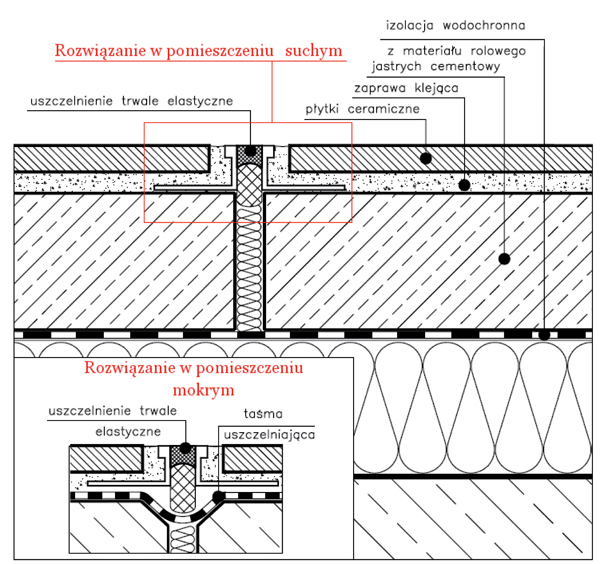

Rys. 2. Przykładowe wykonanie dylatacji w pomieszczeniach mokrym i suchym [4]

W przypadku podłóg ogrzewanych do klejenia płytek ceramicznych do podkładu można przystąpić po „wygrzewaniu” podkładu.Proces polega na cyklicznym podnoszeniu i zmniejszeniu temperatury wbudowanego grzejnika. Jest to niezbędne w celu niedopuszczenia do nagłego odparowania pozostającej w podkładzie wody. Może to doprowadzić do spękań podkładu, odspojenia się od podkładu płytek, a w skrajnych przypadkach do przeniesienia spękań z powierzchni podkładu na powierzchnię płytek. W przypadku podłóg ogrzewanych do klejenia płytek należy stosować kleje o podwyższonej odkształcalności (tak zwane kleje elastyczne).

Kolejnym elementem odbioru podkładu podłogowego przed rozpoczęciem wykonania posadzki z płytek ceramicznych jest sprawdzenie spadków oraz równości. Przy tym należy pamiętać, że posadzki chemoodporne powinny mieć spadki nie mniejsze niż 1,5%, a odległość najdalszego punktu wododziału do wpustu podłogowego nie powinna być większa niż 4 m. Nierówności podkładu nie mogą być naprawiane przez zwiększenie grubości kleju – wyrównanie podkładu należy wykonywać za pomocą specjalnych samopoziomujących zapraw.

Protokołem z odbioru robót zanikających powinna być potwierdzona jakość wykonania warstw izolacyjnych, w tym warstwy chemoodpornej oraz izolacji wodnej (jeśli takie są przewidziane).

Osoba nadzorująca przebieg prac powinna zwrócić uwagę na stan podkładu bezpośrednio przed rozpoczęciem prac – podkład nie może być zakurzony, popękany, rozwarstwiający się, ze śladami korozji, zaolejenia.

W przypadku zastosowania klejów na bazie żywic reaktywnych należy sprawdzić poziom zawilgocenia podkładu i porównać go z wymaganiami zawartymi w karcie technicznej wyrobu.

Fot. 2. Posadzka z niedopuszczalnymi odchyleniami spoin od linii prostej

Podczas wykonywania posadzek z płytek ceramicznych oraz robót okładzinowych należy kontrolować warunki temperaturowe panujące w pomieszczeniu. Jeżeli karta techniczna kleju do płytek ceramicznych nie przewiduje inaczej, minimalna dopuszczalna temperatura powietrza w pomieszczeniu, w którym trwają roboty okładzinowe (przy zastosowaniu klejów cementowych), wynosi +5oC. Maksymalne temperatury powinny być podane w kartach technicznych (np. w karcie technicznej kleju). W pomieszczeniach, w których będą wykonywane prace, należy podtrzymywać temperaturę nie niższą niż +5oC w ciągu paru dni przed rozpoczęciem robót. Temperatura ta nie może być obniżona w okresie dojrzewania kleju. W przypadku przechowywania materiałów do wykonania robót okładzinowych w magazynach nieogrzewanych wyroby przed wbudowaniem powinny być kondycjonowane przez 24 h w warunkach temperaturowych pozwalających na wbudowanie.

Przyjmując materiały do robót okładzinowych i wykładzinowych na budowę oraz rozpoczynając odbiór posadzki, należy sprawdzić, czy poszczególne materiały są zgodne z założeniami projektu oraz posiadają dokumenty dopuszczające do stosowania w budownictwie. Dość często osoby nadzorujące zapominają o egzekwowaniu deklaracji dotyczących właściwości antypoślizgowych płytek posadzkowych.

W trakcie robót należy sprawdzać warunki przechowywania klejów, preparatów gruntujących oraz stan techniczny płytek. Kleje przeterminowane lub przechowywane w niewłaściwych warunkach mogą być zastosowane wyłącznie na podstawie badań laboratoryjnych oraz po uzyskaniu pozytywnej opinii laboratorium badawczego. Uszkodzone płytki ceramiczne nie mogą być zastosowane do robót okładzinowych.

Przed rozpoczęciem klejenia płytek osoba nadzorująca powinna zwrócić uwagę, czy podkład został zagruntowany (jeżeli przewiduje to karta techniczna kleju lub projekt). Preparat gruntujący i klej powinny być kompatybilne (najlepiej aby pochodziły od jednego producenta).

W trakcie wykonania robót wykładzinowych osoba nadzorująca powinna sprawdzić poprawność wykonania dylatacji. W miejscach przebiegu dylatacji konstrukcyjnych obiektu, również w posadzce, powinna być wykonana szczelina dylatacyjna. W posadzce ze spadkiem szczelina dylatacyjna powinna być wykonana na linii wodorozdziału.

Szczególną uwagę należy zwrócić na dylatację między pomieszczeniami o różnych warunkach eksploatacji, np. pomieszczeniem suchym a mokrym (rys. 1).

W przypadku dylatacji w pomieszczeniach mokrych należy sprawdzić, czy została zastosowana taśma uszczelniająca. Niewprowadzenie takiej taśmy lub uszkodzenie jej ciągłości może doprowadzić do stałego zawilgocenia niższych warstw stropu, rozlania się wody na powierzchni folii na styropianie i skutkować zawilgoceniem ścian. Przykładowe rozwiązanie dylatacji w posadzce z płytek ceramicznych w pomieszczeniu mokrym i suchym parteru budynku niepodpiwniczonego ilustruje rys. 2.

W przypadku niewyprowadzenia dylatacji przez płytki ceramiczne można spodziewać się spękania płytek w trakcie użytkowania posadzki (fot. 1).

Podczas wykonania prac wykładzinowych oraz okładzinowych należy zwracać uwagę na zachowanie interwałów czasowych pomiędzy czasem skończenia klejenia płytek a momentem rozpoczęcia spoinowania. O długościach przerw technologicznych można się dowiedzieć z kart technicznych poszczególnych wyrobów.

Zgłoszona do odbioru posadzka z płytek ceramicznych powinna być czysta. Niedopuszczalne jest występowanie na stronie licowej płytek śladów zaprawy do spoinowania.

Według warunków technicznych [3] przy odbiorze wykładzin i okładzin ceramicznych sprawdzeniu podlegają: wygląd płaszczyzn, pionowość/poziomość płaszczyzn, krawędzie przecięcia się płaszczyzn, narożniki, styki z ościeżnicami.

Powierzchnia posadzki powinna być równa i pozioma lub ze spadkiem podanym w projekcie. Dopuszczalne odchylenie powierzchni posadzki od płaszczyzny poziomej lub projektowanej, mierzone 2-metrową łatą w dowolnych kierunkach i w dowolnym miejscu, nie powinno być większe niż 5 mm na całej długości łaty.

Spoiny między płytkami przez całą długość i szerokość pomieszczenia powinny tworzyć linie proste; dopuszczalne odchylenie spoin od linii prostej nie powinno wynosić więcej niż 2 mm na metr i 3 mm na całej długości lub szerokości pomieszczenia. Przykład posadzki niespełniającej wymagania pod względem odchyleń spoin przedstawia fot. 2.

Grubość spoin między płytkami powinna mieścić się w przedziale grubości wskazanym w karcie technicznej zaprawy do spoinowania. Grubości spoin powinny być jednakowe.

W przypadku naklejania płytek mozaikowych spoiny pomiędzy poszczególnymi arkuszami powinny być takiej samej szerokości jak spoiny pomiędzy elementami mozaikowymi.

Posadzka musi być na całej swojej powierzchni ściśle połączona z podkładem.Sprawdzenie należy przeprowadzić przez opukiwanie posadzki. Głuche odgłosy świadczą o braku kleju pod płytkami. Szczególną uwagę na wypełnienie przestrzeni klejem między płytką ceramiczną a podkładem należy zwracać w przypadku płytek wielkowymiarowych.

W przypadku występowania podkładu pływającego cokoły powinny być oddzielone od posadzki trwale elastyczną spoiną (elastyczna fuga, sylikon etc.). Minimalna wysokość cokołów w posadzkach chemoodpornych powinna wynosić 25 cm.

W przypadku braku dokumentów potwierdzających antypoślizgowość płytek ceramicznych (wg PN-EN 13845) badanie można przeprowadzić in situ za pomocą wahadła angielskiego (metoda badania została opisana w PN-EN 13036-4) po wcześniejszym uzgodnieniu pomiędzy uczestnikami procesu budowlanego oczekiwanych parametrów śliskości.

Jeżeli wymienione badania dadzą wynik dodatni, wykonane wykładziny należy uznać za zgodne z wymaganiami.

dr inż. Ołeksij Kopyłow

Instytut Techniki Budowlanej

Literatura

1. PN-B-04500:1985 Zaprawy budowlane – Badania cech fizycznych i wytrzymałościowych.

2. PN-EN 13813:2003 Podkłady podłogowe oraz materiały do ich wykonania – Materiały – Właściwości i wymagania.

3. Warunki techniczne wykonania i odbioru robót budowlano-montażowych, tom I Budownictwo ogólne, część 4, Arkady, Warszawa 1990.

4. Kreisel, Kleje, gipsy, tynki, Katalog produktów, Technologie budowlane.