Dzięki możliwości stosowania podkonstrukcji i okładzin elewacyjnych w różnych konfiguracjach materiałowych i sposobach mocowania elewacje wentylowane zyskują coraz większą popularność.

Elewacja wentylowana (fot. 1) to zestaw odpowiednio dopasowanych elementów, składających się na kompletny system elewacyjny. Elementami tego zestawu są: podkonstrukcja (ruszt), izolacja termiczna, szczelina wentylacyjna oraz okładzina elewacyjna [4, 5, 8-10]. Istotnym elementem systemu jest szczelina wentylacyjna, w której cyrkuluje powietrze między izolacją termiczną a okładziną elewacyjną. Poprzez ruch powietrza odprowadzony zostaje z przegrody nagromadzony w niej kondensat [19].

I tak podkonstrukcja odpowiada za ukształtowanie szkieletu konstrukcyjnego, mającego na celu zamocowanie na nim okładziny w określonej odległości od ściany konstrukcyjnej, uwzględniając grubość izolacji termicznej i szczeliny wentylacyjnej. Odległość ta może się zmieniać w zależności m.in. od konstrukcji ściany, grubości materiału termoizolacyjnego i uwarunkowań architektonicznych. Podkonstrukcja może być wykonana z materiałów, takich jak aluminium, drewno lub stal. Izolacja termiczna z kolei odpowiada za wymogi przegrody w zakresie izolacyjności termicznej oraz akustycznej [12]. Izolacja ta powinna posiadać wysoką paroprzepuszczalność, a także być zabezpieczona od strony zewnętrznej welonem lub membraną chroniącą przed wiatrem i zawilgoceniem. Okładzina elewacyjna odpowiada za estetykę i nadaje wygląd zewnętrzny obiektowi budowlanemu. Musi także zapewnić odprowadzenie wody opadowej i zabezpieczyć izolację termiczną przed działaniem czynników zewnętrznych.

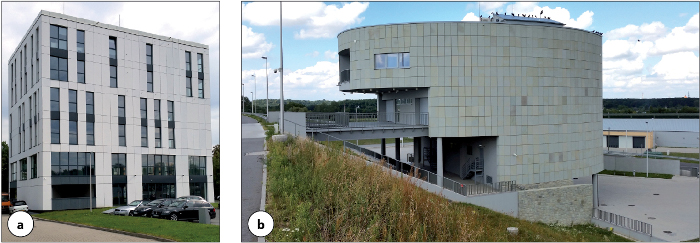

Okładzina wykonana może być z różnych materiałów, mieć rozmaitą kolorystykę, fakturę, różny format elementów, może też być na wiele sposobów mocowana [13, 17]. W systemie elewacji wentylowanej okładzinę wykonuje się z płyt z włóknisto-cementowych (fot. 1a), laminatów HPL (ang. laminates high pressure), blach i kompozytów blaszanych, kamienia naturalnego (fot. 1b) i konglomeratów, ceramiki oraz elementów drewnianych i drewnopochodnych. Jednym z częściej spotykanych materiałów na okładziny elewacyjne są płyty włóknisto-cementowe.

Fot. 1 Przykłady realizacji z elewacją wentylowaną z zastosowaniem: a) płyty włóknisto-cementowej, b) płyty kamiennej

Mocowania elewacji

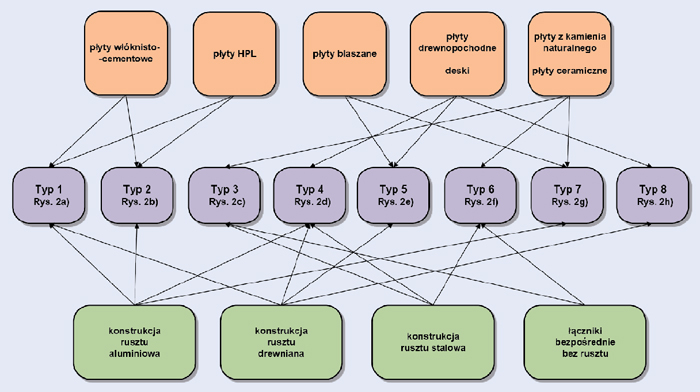

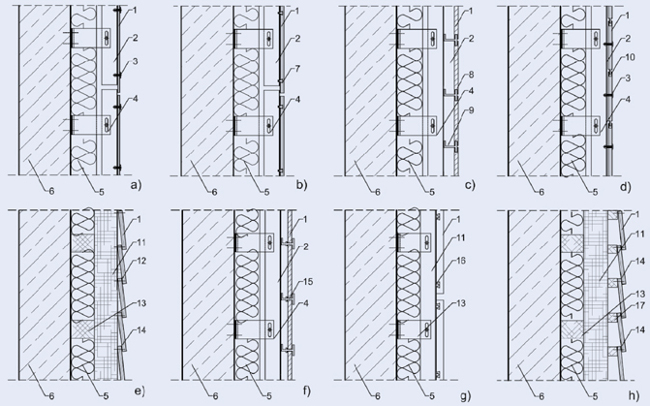

Ze względu na różnorodny sposób mocowania okładzin elewacyjnych oraz ich wzajemnych połączeń, wg wytycznych do opracowywania aprobat ETAG-034 [19], wyróżnia się osiem typów elewacji wentylowanych (rys. 1 i 2).

Typ 1 – rys. 2a – przedstawia fragment elewacji budynku z mocowaniem okładziny elewacyjnej do podkonstrukcji przez łączniki przechodzące przez płytę; typ ten jest jednym z najczęściej stosowanych rozwiązań dla okładzin elewacyjnych z płyt włóknisto-cementowych [4, 5] czy też laminatów HPL; podkonstrukcja wykonana może być z profili aluminiowych lub drewnianych, a okładzinę montuje się poprzez nity lub wkręty (fot. 2b, c).

Typ 2 – rys. 2b – to rozwiązanie z ukrytym łączeniem okładziny elewacyjnej z podkonstrukcją; połączenie takie może być zrealizowane przez wyfrezowanie otworów od wewnętrznej strony okładziny pod specjalne łączniki rozprężne; podkonstrukcja wykonywana może być z profili aluminiowych [4, 6].

Typ 3 – rys. 2c – przedstawia połączenie okładziny elewacyjnej przez zastosowanie tzw. kotwy typu „T”, mocowane bezpośrednio do ściany konstrukcyjnej lub poprzez dodatkową podkonstrukcję; uchwyty mocujące oraz podkonstrukcja wykonywane są zazwyczaj ze stali nierdzewnej [7]; mocowanie zlokalizowane w boku płyt ogranicza zastosowanie tego typu rozwiązania najczęściej do płyt z kamienia (fot. 3a) ewentualnie z ceramiki.

Typ 4 – rys. 2d – obrazuje okładzinę elewacyjną mocowaną do podkonstrukcji aluminiowej lub stalowej za pomocą widocznych łączników; elementy okładziny są ze sobą połączone przez pióro-wpust i tworzą szczelną powierzchnię; najczęściej w takim rozwiązaniu okładziny elewacyjne wykonane są z płyt drewnianych lub drewnopochodnych.

Typ 5 – rys. 2e – przedstawia zastosowanie płyt okładzinowych w formacie wąskich pasów; w górnej części płyta zasłonięta jest następną płytą, przesłaniając łączniki montażowe okładziny; połączenie płyt okładzinowych z podkonstrukcją jest niewidoczne; tego typu rozwiązanie spotykane jest w konstrukcji rusztu drewnianego wraz z okładziną drewnianą lub drewnopochodną; stosowane bywa również dla okładzin elewacyjnych wykonanych z blach lub kompozytów blaszanych, podkonstrukcje wykonuje się wówczas z elementów aluminiowych lub stalowych.

Rys. 1 Typy elewacji wentylowanych w zależności od rodzaju zastosowanej okładziny elewacyjnej i rodzaju konstrukcji

Typ 6 – rys. 2f – obrazuje płyty okładziny elewacyjnej łączone przez widoczne elementy, takie jak klamry, klipsy, kotwione bezpośrednio do ściany lub poprzez dodatkową podkonstrukcję; konstrukcyjnie rozwiązanie to jest zbliżone do typu 3, ale w tym typie mocowanie okładziny jest widoczne; rozwiązanie to daje możliwość montażu okładzin o mniejszej grubości, w których nie ma możliwości wykonania otworów w boku płyty (fot. 2a). Typ 7 – rys. 2g – to rozwiązanie dla płyt okładzinowych łączonych z podkonstrukcją za pomocą różnego typu wieszaków; stosowane jest dla płyt z kompozytów blaszanych lub blach posiadających uchwyty mocujące, wytworzone w zagiętych bokach okładziny; można go również stosować dla okładzin elewacyjnych z płyt ceramicznych posiadających fabrycznie ukształtowane specjalne „gniazda” montażowe.

Typ 8 – rys. 2h – zbliżony jest do typu 5 pokazanego na rys. 2e, cechuje go zastosowanie dodatkowego poziomego elementu w podkonstrukcji, umożliwiającego montowanie płyt pod kątem; połączenie płyty okładziny elewacyjnej z podkonstrukcją jest ukryte przez zasłonięcie łącznika płytą górną.

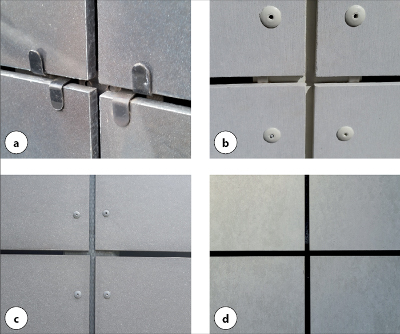

Wytyczne do aprobat technicznych [19] nie klasyfikują osobnego typu elewacji z łączeniem okładziny elewacyjnej do podkonstrukcji poprzez klejenie. Klejenie jest obecnie bardzo często stosowane przede wszystkim z powodu braku widocznych łączników okładziny (fot. 2d). Do montażu za pomocą mas klejowych stosuje się podkonstrukcję aluminiową, ewentualnie stalową lub drewnianą. Najczęściej stosowanymi okładzinami elewacyjnymi w tym rozwiązaniu są płyty włóknisto-cementowe i laminaty HPL. Bardzo istotne dla takiego typu mocowania jest stosowanie do montażu aprobowanych systemów klejenia [1].

Rys. 2 Zobrazowanie typów elewacji według ETAG 034: a) typ 1, b) typ 2, c) typ 3, d) typ 4, e) typ 5, f) typ 6, g) typ 7, h) typ 8; 1) okładzina elewacyjna z płyty, 2) podkonstrukcja aluminiowa bądź stalowa, 3) łącznik płyty nit/wkręt, 4) konsola mocująca profile, 5) wełna mineralna z welonem szklanym, 6) ściana konstrukcyjna, 7) łącznik płyty – tuleja rozprężna, 8) gniazdo płyty pod uchwyt mocujący, 9) kotwa „T” mocująca płytę, 10) gniazdo w płycie pióro-wpust, 11) profile drewniane, 12) łącznik do płyt-wkręt, 13) element poziomy rusztu, 14) połączenie płyt zachodzących wzajemnie na siebie, 15) klamra mocująca widoczna, 16) wieszak podłużny płyty, 17) dodatkowy profil poziomy do mocowania płyt [19]

Rodzaje podkonstrukcji i ich połączeń

Spośród opisanych w [9, 19] typów i rozwiązań konstrukcyjnych elewacji wentylowanych najczęściej wykorzystywana jest podkonstrukcja wykonana z profili aluminiowych [15]. Jej zaletami jest łatwo dostępny asortyment profili aluminiowych, nieskomplikowany montaż elementów oraz możliwości połączeń okładziny w sposób widoczny lub niewidoczny. Konstrukcja rusztu wykonana z aluminium jest uniwersalnym rozwiązaniem ze względu na możliwość montażu na niej okładzin wykonanych z różnych materiałów. Podkonstrukcja składa się z profili aluminiowych pionowych oraz z konsol mocowanych do ściany (rys. 3). Element pionowy wykonany jest z teownika lub kątownika. Profile mogą być typowe, znajdujące się w katalogu wyrobów hutniczych, lub wykonane jako indywidualne profile konkretnego producenta podkonstrukcji elewacji wentylowanych [3].

Rys. 3 Podkonstrukcja aluminiowa: a) przykład realizacji, b) schematyczny przekrój elewacji: 1) płyta włóknisto-cementowa, 2) taśma EPDM, 3) wełna mineralna z welonem szklanym, 4) łącznik okładziny, 5) szczelina wentylacyjna, 6) profil aluminiowy nośny, 7) konsola aluminiowa, 8) łącznik profili aluminiowych, 9) ściana konstrukcyjna, 10) kotwa mocująca do ściany, 11) podkładka termoizolacyjna

Zapewnienie odpowiedniego oparcia dla dwóch sąsiadujących płyt elewacyjnych i stworzenie szczeliny dylatacyjnej między płytami o szerokości od 8 do 12 mm determinuje minimalną szerokość profilu pionowego, wynoszącą z reguły 100 mm [2]. Profile kątowe mają zazwyczaj szerokość 50 mm, a stosowane są jako podparcie pośrednie dla płyty oraz do łączenia płyt w narożach elewacji. Profile pionowe mocowane są do ściany konstrukcyjnej poprzez konsole wykonane z kątownika nierównoramiennego. Wymiar konsoli uzależniony jest od przestrzeni między ścianą a okładziną i zależny jest od grubości izolacji termicznej oraz szczeliny wentylacyjnej. Grubość izolacji termicznej wynika z uwarunkowań materiałowych oraz prawnych [12] i wynosi przeważnie 150-200 mm. Szerokość szczeliny wentylacyjnej wynosi od 20 do 50 mm [19]. Obecnie stosowany wysięg konsol to180-300 mm. Konsole mogą być wyposażone w specjalne uchwyty ułatwiające prace montażowe [3]. Ze względu na dużą rozszerzalność cieplną materiału ogranicza się długość profili pionowych do ok. 3 m [2, 3]. Połączenie między profilem a konsolami wykonuje się za pomocą wkrętów lub nitów, z zastosowaniem zasady jednego punktu stałego zamocowania. Pozostałe połączenia pozostają przesuwne, dając możliwość skompensowania przemieszczeń profilu. Zaleca się stosowanie przekładek między profilem a okładziną z taśmy EPDM umożliwiającej swobodny wzajemny przesuw. Przekładka dodatkowo pełni funkcję przesłony jasnego koloru konstrukcji aluminiowej widocznej w spoinie. W celu zminimalizowania mostka termicznego [18], jakim niewątpliwie jest konsola przechodząca przez warstwę termoizolacji, między ścianą a konsolą stosuje się podkładki termoizolacyjne wykonane ze spienionego PCW.

Zgodnie § 225 [11] wprowadzone zostały wymagania dla mocowań okładzin elewacyjnych w przypadku pożaru. Mocowanie powinno zapewnić nieodpadanie okładziny w czasie nie krótszym, niż wynika to z wymaganej klasy odporności ogniowej ściany zewnętrznej, dla odpowiedniej klasy pożarowej budynku. Niezbędne wymagania w zakresie odporności pożarowej podkonstrukcji aluminiowej potwierdzają badania wykonane na zlecenie producentów podkonstrukcji [3]. Często spotykanym także rozwiązaniem podkonstrukcji elewacji wentylowanej jest ruszt z drewna (rys. 4). W zależności od wymaganej odległości od ściany ruszt może być pojedynczy lub krzyżowy. Ruszt z drewna jest najprostszym ze spotykanych w praktyce budowlanej rozwiązaniem i stosowany jest w obiektach budowlanych niskich oraz wykonywanych w technologii drewnianej szkieletowej.

Rys. 4 Podkonstrukcja drewniana: a) przykład realizacji, b) schematyczny przekrój elewacji: 1) okładzina elewacyjna, 2) wełna mineralna z welonem szklanym, 3) łącznik płyty, 4) taśma EPDM, 5) łata drewniana, 6) rygiel drewniany, 7) łącznik do elementów drewnianych, 8) kotwa mocująca do ściany

W celu uzyskania dystansu od ściany wynoszącego powyżej 60 mm stosuje się ruszt krzyżowy, tj. rygle – elementy poziome, i łaty – elementy pionowe. Uzyskanie większych odległości od ściany wymaga zastosowania większych przekrojów łat i wprowadzenia dodatkowych łączników stalowych. Drewno jest materiałem naturalnym, wrażliwym na korozję biologiczną, i z tego powodu, aby zapewnić odpowiednią jego trwałość, wymagana jest duża staranność montażu. Drewno powinno być zaimpregnowane grzybo- i pleśniobójczo metodami ciśnieniowymi w zakładach drzewnych. Nie zaleca się wykonywania impregnacji bezpośrednio na placu budowy [16]. Do podkonstrukcji drewnianej mocuje się okładziny z płyt włóknisto-cementowych, płyt drewnianych lub drewnopochodnych oraz płyt z HPL. Pomiędzy łatami a płytą należy również stosować przekładkę wykonaną z taśmy EPDM.

Do połączeń okładziny elewacyjnej z podkonstrukcją drewnianą stosuje się głównie wkręty, sporadycznie klejenie. Zastosowanie rusztu drewnianego to przede wszystkim korzyść ekonomiczna. Rozwiązanie to znajduje zastosowanie przy niedużych i prostych obiektach budowlanych. Ograniczeniem stosowania będą wymagania przeciwpożarowe oraz zabezpieczenie przed korozją biologiczną, które podnoszą koszt wykonania podkonstrukcji z drewna.

Sposoby łączenia płyt okładzinowych dla elewacji wentylowanej na uchwyty mocujące widoczne, nity, wkręty i połączenie klejone pokazano na fot. 2. Kolejnym rozwiązaniem mocowania elewacji wentylowanych są podkonstrukcje stalowe malowane, ocynkowane lub ze stali nierdzewnej. Wykorzystywane do tego celu są kształtowniki zimnogięte, takie jak kątowniki, ceowniki lub zetowniki. Profile stalowe zimnogięte charakteryzują się niską wagą i możliwością zastosowania profili indywidualnych, zoptymalizowanych do potrzeb konstrukcyjnych i architektonicznych.

Fot. 2 Sposoby łączenia płyt dla elewacji wentylowanej na: a) uchwyty mocujące widoczne, b) nity, c) wkręty, d) połączenie klejone

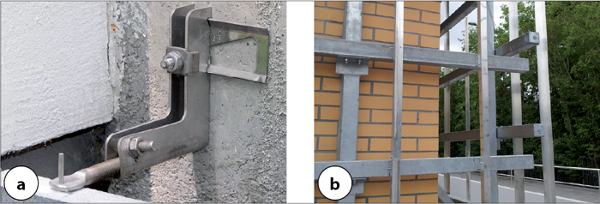

Przy montażu elementów stalowych podkonstrukcji należy zadbać o zabezpieczenie antykorozyjne cięć poszczególnych elementów. Często w przypadku rozbudowy przestrzennej elewacji czy też konstruowania gzymsów lub zabudowy stosuje się konstrukcje stalowe jako podkład dla właściwej podkonstrukcji wykonanej z aluminium (fot. 3b).

Elementy rusztu ze stali nierdzewnych z powodu wysokiego kosztu materiału nie są często wykonywane. Znajdują one zastosowanie głównie przy pod- konstrukcjach dla ciężkich okładzin z płyt kamiennych [7]. Typowym mocowaniem płyt elewacyjnych z kamienia jest zastosowanie łączników bezpośrednio mocowanych do muru wykonanych ze stali nierdzewnej wg typu 3 [19], tak jak pokazano na fot. 3a.

Fot. 3 Przykład mocowania płyt kamiennych: a) na łącznikach bezpośrednich [7], archiwum firmy Halfen; b) z wykorzystaniem elementów stalowych jako podkład dla właściwej podkonstrukcji wykonanej z aluminium

Podsumowanie

W artykule przedstawiono rodzaje mocowań okładzin w elewacjach wentylowanych, podając podstawowe typy elewacji według [19] wraz z doborem opisem powszechnie stosowanych rozwiązań elewacyjnych. Można zauważyć, że najczęściej stosowanymi okładzinami elewacji wentylowanych są płyty włóknisto-cementowe. Natomiast jeśli chodzi o podkonstrukcje, to najbardziej rozpowszechnione obecnie są podkonstrukcje aluminiowe, a dla budynków niskich – podkonstrukcje drewniane, ze względu na ich niski koszt i prostotę montażu. W przypadku elewacji z okładziną z kamieni naturalnych i sztucznych najpopularniejszym rozwiązaniem są systemowe kotwy mocowane bezpośrednio do ściany. Dzięki możliwości stosowania podkonstrukcji i okładzin elewacyjnych w różnych konfiguracjach materiałowych i sposobach mocowania elewacje wentylowane zyskują coraz większą popularność.

Każdy rodzaj zestawu, jakim jest elewacja wentylowana, wymaga opracowania dokumentacji technicznej dopuszczającej do jednostkowego wbudowania w obiekt budowlany [2, 14].

dr hab. inż. Krzysztof Schabowicz

Wydział Budownictwa Lądowego i Wodnego Politechnika Wrocławska

mgr inż. Mateusz Szymków

EM Engineering Mateusz Szymków

Zdjęcia (z wyjątkiem fot. 3a) – M. Szymków

Literatura

- Aprobata techniczna AT-15-8111/2016 Zestaw wyrobów do mocowania płyt okładzin elewacyjnych Sika Tack Panel, Instytut Techniki Budowlanej, 2016.

- Aprobata techniczna AT-15-9158/2013 Zestaw wyrobów do wykonywania wentylowanych okładzin elewacyjnych Isover – Equitone, Instytut Techniki Budowlanej, 2013.

- Aprobata techniczna AT-15-9325/2014 Zestaw wyrobów do wykonywania aluminiowej podkonstrukcji BSP System do mocowania wentylowanych okładzin elewacyjnych, Instytut Techniki Budowlanej, 2014.

- www.equitone.com

- www.cembrit.com

- www.frontech.eu

- www.halfen.com

- O. Kopyłow, Ocena techniczna elewacji wentylowanych, „Materiały Budowlane” nr 9/2013.

- O. Kopyłow, Elewacje wentylowane, seria Warunki Techniczne Wykonania i Odbioru Robót Budowlanych, ITB, 2015.

- O. Kopyłow, Zastosowanie elewacji wentylowanych na ścianach z płyt warstwowych, „Materiały Budowlane” nr 9/2015.

- Opinia techniczna dotycząca oceny aluminiowych podkonstrukcji BSP System przeznaczonych do mocowania wentylowanych okładzin elewacyjnych w świetle wymagań par. 225 rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie z dnia 12 kwietnia 2002 r (Dz.U. Nr 75, poz. 690).

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. Nr 75, poz. 690).

- K. Schabowicz, M. Szymków, Elewacje wentylowane z płyt włóknisto-cementowych, „Materiały Budowlane” nr 4/2016.

- K. Schabowicz, M. Szymków, Elewacje wentylowane z płyt włóknisto-cementowych w ujęciu prawnym, „Izolacje” nr 9/2015.

- K. Schabowicz, M. Szymków, Elewacje wentylowane z płyt włóknisto-cementowych na podkonstrukcji aluminiowej, „Materiały Budowlane” nr 9/2016.

- K. Schabowicz, M. Szymków, Elewacje wentylowane z płyt włóknisto-cementowych na podkonstrukcji drewnianej, „Materiały Budowlane” nr 4/2017.

- K. Schabowicz, T. Gorzelańczyk, M. Szymków, Współczesne systemy elewacyjne, „Izolacje” nr 7/8/2017.

- A. Ujma, Ocena izolacyjności cieplnej przegrody z elewacją wentylowaną, „Budownictwo o zoptymalizowanym potencjale energetycznym” 2/2016.

- Wytyczne EOTA ETAG 034 – Zestawy do wykonywania okładzin ścian zewnętrznych.