Kotwy to zaawansowane łączniki służące do mocowania różnego rodzaju konstrukcji. Jak właściwie dobrać kotwy mechaniczne i kotwy wklejane? Praktyczne rady dla inżynierów.

Kotwy służą do mocowania elementów stalowych, aluminiowych, drewnianych itp. do podłoży betonowych i murowych. Można je podzielić na dwa rodzaje: mechaniczne i wklejane. Ze względu na różnice między tymi rodzajami kotew, m.in. w szybkości montażu, minimalnych odległościach od krawędzi, wartości obciążeń, należy zwrócić szczególną uwagę na to, który rodzaj kotew zastosować. Oba rodzaje kotew mogą być stosowane zarówno w betonie niespękanym, jak i spękanym.

Fot. pixabay / Bru-nO

Kotwy mechaniczne

Kotwy mechaniczne swoją historię rozpoczęły w momencie wynalezienia przez firmę Rawlplug w 1934 r. pierwszej na świecie kotwy mechanicznej. Nadal stanowią podstawę zamocowań ciężkich, a tym samym są powszechnie stosowane, szczególnie w przypadku zamocowań w betonie, a także – choć sporadycznie – w innych podłożach.

Funkcjonalność kotew mechanicznych jest nie do przecenienia wszędzie tam, gdzie liczy się wysoka nośność w połączeniu z łatwością aplikacji i szybkim czasem montażu.

Kotwy mechaniczne spotyka się na każdej współczesnej budowie. Obecnie najpopularniejszym typem są kotwy opaskowe, których podstawową zaletą jest możliwość montażu przelotowego. Ta cecha czyni montaż i pozycjonowanie nawet najcięższych elementów znacznie prostszymi, niż w przypadku kotew mechanicznych starszej generacji (gdzie nie było możliwości montażu przelotowego) lub kotew wklejanych. Dzięki montażowi przelotowemu znika konieczność preinstalacji łącznika, a to znacznie przyspiesza czas montażu.

Kotwy mechaniczne dzielimy na: opaskowe, wkręcane, segmentowe, tulejowe.

Kotwy opaskowe (fot. 1). Jest to typ kotew, które można montować przelotowo, stosując średnicę wiertła taką samą jak średnicę kotwy, przykładowo dla rozmiaru M10 wiercimy otwór średnicy 10 mm (analogicznie pozostałe rozmiary). Kotwy opaskowe charakteryzują się tym, że mają kilka głębokości zakotwienia, co pozwala elastycznie dobierać głębokość zakotwienia i grubość elementu mocowanego.

Kotwy wkręcane (fot. 2). Ze względu na kształt kotwienie zachodzi na całej długości kotwy, możemy stosować je w podłożach betonowych i płytach kanałowych. Przy montażach tymczasowych istnieje możliwość ponownego ich użycia.

Kotwy segmentowe (fot. 3). Przeznaczone są do przenoszenia najwyższych obciążeń, również obciążeń sejsmicznych. Mogą być stosowane, gdy jest wymagana odporność ogniowa.

Kotwy tulejowe (fot. 4). Służą głównie do mocowania instalacji różnego rodzaju i przenoszą niewielkie obciążenia. Ich użycie pozwala na możliwość wykorzystania śrub lub prętów z gwintem metrycznym, które są wkręcane bezpośrednio w kotwę.

Kotwy wklejane

Kotwy wklejane (określane również jako kotwy chemiczne) działają na zasadzie adhezji, czyli powierzchniowego łączenia się pręta kotwy z żywicą i betonu z żywicą. Przeznaczone są do szczególnie obciążonych i odpowiedzialnych zamocowań.

Po raz pierwszy zostały użyte w 1972 r. przy budowie Stadionu Olimpijskiego w Monachium, gdzie specyfika projektu wymagała, aby były one rozmieszczone w małych odległościach od siebie i przy samych krawędziach. Tradycyjne kotwy mechaniczne ze względu na wstępne naprężenia, wywoływane w podłożu podczas kotwienia, nie spełniały tych warunków. Kotwy wklejane doskonale spełniły wymagania stawiane obiektowi w Monachium.

Kotwy wklejane, w przeciwieństwie do mechanicznych, mają bardzo dobrą odporność na drgania, wibracje podłoża, wyrywanie i ścinanie, jednak do największych ich zalet należą:

- możliwość kotwienia blisko krawędzi (np. płyty betowej) oraz względem siebie;

- możliwość zastosowania w różnych podłożach, takich jak beton spękany i niespękany, mury: cegły, pustaki, silikaty;

- dopuszczalność stosowania w podłożach wilgotnych, mokrych i zalanych;

- możliwość używania do głębokiego kotwienia (często jest to jedyny produkt do mocowania elementów, które są znacznie obciążone);

- fakt, że nie powodują wstępnych naprężeń w podłożu;

- tworzenie szczelnego i trwałego połączenia pręta z podłożem.

Ze względu na wysoką nośność kotwy wklejane znajdują wiele zastosowań: w budownictwie mieszkaniowym i niemieszkaniowym, indywidualnym, przemysłowym, drogowym. Wymogi technologiczne stawiane na budowie wymuszają często zastosowanie kotwy wklejanej, która

będzie w stanie poradzić sobie z wysokimi obciążeniami i niewielkimi odległościami od krawędzi i od innych kotew.

Zobacz też: Elementy kotwiące do elewacji wentylowanych

Kotwy wklejane dzielimy je na epoksydowe, hybrydowe/ winyloestrowe i poliestrowe.

Kotwy epoksydowe. Kotwy na bazie żywicy epoksydowej mogą przenosić najwyższe obciążenia; żywica wolnowiążąca, ze względu na swoje właściwości, nie nadaje się do stosowania w warunkach zimowych. Istnieje możliwość użycia tej kotwy do montażu w otworach wierconych techniką diamentową.

Kotwy hybrydowe/winyloestrowe. Przeznaczone są do wysokich obciążeń, zwłaszcza kotwy na bazie żywic hybrydowych. Występują również w wersji zimowej – istnieje możliwość ich stosowania w temperaturach do -20°C. Kotwy te są dostarczane w różnego rodzaju kartridżach, również w kapsułkach, w które jest wkręcany (bądź wbijany) pręt kotwy.

Kotwy poliestrowe. Przeznaczone do średnich i niskich obciążeń, stosowane do betonu i podłoży murowych; w przypadku stosowania w perforowanych podłożach należy dodatkowo stosować tuleje siatkowe, umożliwiające prawidłowe kotwienie w pustych przestrzeniach. Kotwienia wykonuje się z użyciem prętów gwintowanych, kształtowych, zbrojeniowych lub tulei z gwintem wewnętrznym.

Dodatkowe cechy, takie jak odporność na zasolenie, odporność na działanie wody, odporność chemiczna, większa wytrzymałość mocowania, umożliwiają zastosowanie kotew wklejanych w najbardziej wymagających środowiskach korozyjności.

Podstawowe cechy kotew mechanicznych

- możliwość obciążenia zaraz po montażu – w tym montaż przelotowy,

- brak wymagań termicznych podczas instalacji,

- przeznaczenie przede wszystkim do wykonywania zamocowań w betonie,

- głębokość zakotwienia uwarunkowana od budowy kotwy,

- niezalecane są do montażu w pobliżu krawędzi podłoża,

- zalecane do wysokich, średnich i niskich obciążeń,

- zalecane do montażu wielopunktowego.

Podstawowe cechy kotew wklejanych

- możliwość wykonywania zakotwień w pobliżu krawędzi podłoża,

- możliwość wykonywania zakotwień w różnych podłożach, np. kamień, podłoża murowe,

- rekomendowane do głębokiego zakotwienia, w tym prętów zbrojeniowych jako zbrojenie konstrukcyjne,

- konieczność używania dodatkowych narzędzi,

- zalecane do bardzo wysokich obciążeń,

- określony czas wiązania zależny od temperatury.

Kotwy mechaniczne i kotwy wklejane – korozja

Korozja jest ważnym czynnikiem wpływającym na dobór łączników. Występują dwa podstawowe rodzaje korozji – atmosferyczna i galwaniczna.

Korozja galwaniczna występuje zawsze na styku dwóch różnych materiałów. Tworzy się wówczas ogniwo galwaniczne powodujące stopniowe niszczenie jednego z elementów.

Tabela 1 pokazuje różne zestawienia metali spotykanych w połączeniach budowlanych (materiały łącznika i podłoża, kierunki spodziewanych ognisk korozji).

Tab. 1. Możliwość korozji metali w połączeniach budowlanych

Warto podkreślić, że metal elementu mocowanego nie jest narażony na korozję galwaniczną i korzysta ze zjawiska ochrony galwanicznej – niskiej, gdy różnica potencjałów elektrochemicznych jest mała, a wyższej w miarę wzrostu różnicy potencjałów. Na efekt galwaniczny ma wpływ wielkość pola powierzchni tych dwóch metali: jeżeli pole powierzchni materiału podłoża (blachy lub konstrukcji) jest mniejsze, to korozja jest przyspieszona, natomiast jeżeli pole powierzchni materiału podłoża jest większe, korozja jest wolniejsza; efekt ten jest bardziej uwydatniony, jeżeli różnica potencjału między tymi dwoma powierzchniami jest większa.

Zobacz: Kotwy mocujące kamienne okładziny elewacyjne. Przepisy

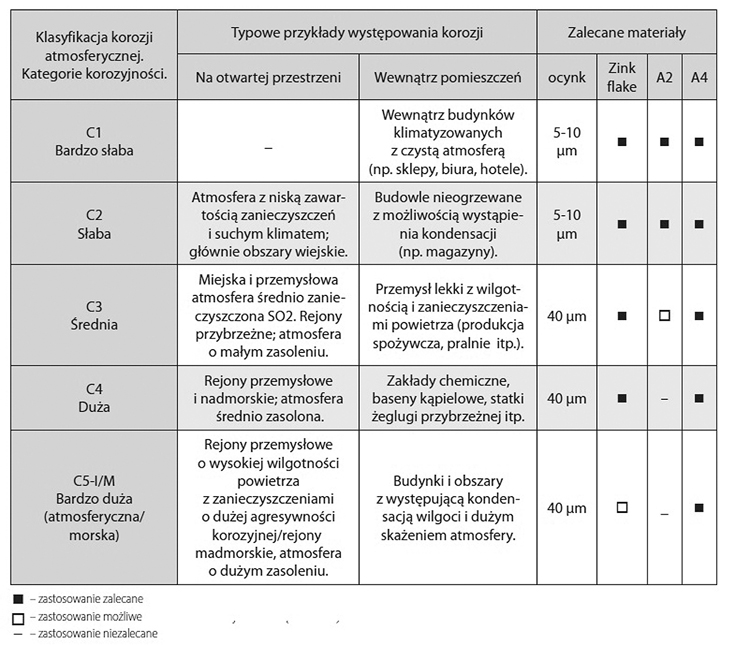

Korozja atmosferyczna powodowana jest działaniem powietrza i zawartych w nim związków chemicznych na metal. Występuje zawsze, a jej szybkość zależy od stężeń związków chemicznych i wilgotności powietrza. Zgodnie z PN-EN ISO 12944-2 rozróżniamy różne klasy korozji atmosferycznej w zależności od lokalizacji, jednak zjawiska te mogą zachodzić również w innych warunkach. Ważne jest dokładne określenie zarówno warunków pracy projektowanych łączników, jak i użytych materiałów, aby zapewnić prawidłową eksploatację obiektu (tab. 2).

Tab. 2 Kategorie korozyjności atmosfery i przykłady typowych środowisk zgodnie z Polską Normą PN-EN ISO 12944-2

Do ochrony przed skutkami korozji atmosferycznej stosuje się – poza standardowymi metodami jak ocynk galwaniczny – również inne, bardziej skuteczne metody, zarówno tradycyjne (jak ocynk ogniowy czy materiały nierdzewne, z których wykonane są produkty), jak i nowoczesne powłoki zabezpieczające (np. ocynk płatkowy), patrz fot. 5.

Fot. 5. Próbki łączników pokrytych powłokami ocynku płatkowego i ocynku ogniowego po pobycie w komorze solnej przez 960 godzin oraz łączników osadzonych w kostkach betonowych po pobycie w komorze przez 504 godziny

Jakie kotwy zastosować? To zależy od podłoża

Materiał podłoża determinuje rodzaj użytego łącznika, ważne jest prawidłowe zdefiniowanie jego rodzaju, aby montaż łącznika nie spowodował uszkodzenia podłoża, a późniejsza praca pod obciążeniem była pewna i niezawodna.

Beton. Podstawowy materiał betonowy (beton zwykły) to mieszanina cementu, kruszywa i wody, charakteryzuje się zwykle wysoką wytrzymałością na ściskanie. Beton lekki (w którym ciężkie kruszywa zastąpiono pumeksem, żużlem czy styropianem) ma niższe parametry wytrzymałościowe w porównaniu z betonem zwykłym.

Nośności kotew podane są zazwyczaj dla klas betonu od C20/25 do C50/60.

Dwie liczby określające klasę betonu odnoszą się do charakterystycznej wytrzymałości betonu na ściskanie mierzonej odpowiednio na próbkach w kształcie cylindra (średnica 150 mm, wysokość 300 mm) i sześcianu (o krawędzi 150 mm).

W celu zwiększenia niskiej wytrzymałości na rozciąganie w przypadku betonu stosuje się stalowe pręty zbrojeniowe. Nie eliminuje to całkowicie pęknięć betonu jednak w znacznym stopniu ogranicza ich wielkość. Obszar betonu, w którym występują pęknięcia, nazywamy strefą spękaną (zarysowaną). Za dopuszczalne przyjmuje się pęknięcia do 0,3 mm. Mają one z reguły kształt klina i kończą się w rejonie osi obojętnej przekroju konstrukcji betonowej.

Podłoża murowe. Mur jest niejednolitym materiałem wielowarstwowym, składającym się z bloków materiału podstawowego i zaprawy. Materiał podstawowy posiada z reguły większą wytrzymałość na ściskanie niż spoina, dlatego należy dążyć do osadzania łączników w materiale podstawowym. Wśród materiałów podstawowych możemy wyróżnić:

- Bloki pełne o zbitej strukturze – o różnych wymiarach, bez otworów wewnętrznych, wykonane z materiałów ceramicznych (cegły ceramiczne lub klinkierowe) lub wapienno-piaskowych (silikaty); mają stosunkowo wysoką wytrzymałość na ściskanie.

- Pustaki otworowe o zbitej strukturze – o różnych wymiarach i kształtach, posiadające dużą ilość otworów wewnątrz. Pustaki te wykonane z materiałów o stosunkowo wysokiej wytrzymałości na ściskanie (ceramicznych, silikatowych), jednak sam pustak, ze względu na puste przestrzenie, ma ograniczoną wytrzymałość na ściskanie.

- Bloki pełne o strukturze porowatej – o różnych wymiarach, bez otworów wewnętrznych jednak z dużą ilością porów lub wtrąceń innych materiałów, np. gazobeton lub bloczki pełne z betonu lekkiego – mają niewielką wytrzymałość na ściskanie.

- Pustaki otworowe o strukturze porowatej, wykonywane najczęściej z betonu lekkiego – tak jak porowate bloki pełne mają niską wytrzymałość na ściskanie, dodatkowo osłabioną otworami wewnątrz pustaka.

Czynniki doboru kotew mechanicznych i wklejanych

Aby wybrać i zainstalować kotwę we właściwy sposób, należy wziąć pod uwagę następujące czynniki:

- warunki atmosferyczne (wilgoć, obecność chemikaliów) są najważniejszym czynnikiem, jaki należy uwzględniać, wybierając materiał oraz powłokę antykorozyjną elementu złącznego;

- materiał podłoża (rodzaj betonu lub muru – pełnego lub z pustkami);

- odstęp między kotwami oraz od krawędzi podłoża – trzeba zwracać uwagę na zachowanie minimalnych odległości, zapobiegających uszkodzeniu podłoża;

- nośność danej kotwy – informacje te zawarte są w odpowiednich Ocenach Technicznych;

- rodzaj obciążeń (statyczne, dynamiczne) oraz ich kierunek (rozciąganie, ścinanie);

- parametry kotwienia – głębokość osadzenia, wytyczne montażowe.

Rozstaw kotew mechanicznych lub wklejanych

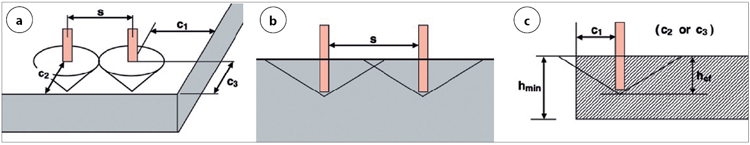

Biorąc pod uwagę wielkości naprężeń wywoływanych przez rozprężenie kotwionych łączników oraz obciążenia, do przeniesienia których łączniki te są przeznaczone, należy przy ustalaniu danych technicznych dotyczących nośności każdego poszczególnego produktu mieć wzgląd na następujące cechy (rys. 1a):

- minimalną grubość podłoża (determinowaną przez efektywną głębokość osadzenia hef),

- minimalny rozstaw kotwionych łączników (s),

- odległość łączników od krawędzi płyty lub elementu konstrukcji (c1, c2) oraz naroży (c3).

Nakładanie się stożków naprężeń sąsiadujących łączników osadzonych w betonie zmniejsza nośność takiego zamocowania ze względu na rozciąganie (rys. 1b i 1c).

Rys. 1. Rozstaw łączników

Minimalna głębokość osadzenia kotew

Dla każdego łącznika określona jest minimalna głębokość osadzenia hef, która gwarantuje bezpieczne przeniesienie przez niego obciążenia.

Pewne rodzaje kotew mogą być osadzane głębiej, co prowadzi do wzrostu ich nośności (w szczególności kotwy wklejane).

Zmniejszony rozstaw łączników kotew

W pewnych przypadkach (np. montując barierkę, dążymy do tego, aby montaż odbywał się blisko krawędzi ze względów estetycznych i aby wykorzystać maksymalnie powierzchnię użytkową) rozstaw łączników oraz ich odległość od krawędzi i naroży mogą zostać zmniejszone. Takie zmniejszenie będzie wpływało na nośność kotwy i będzie musiał być zastosowany jeden lub kilka współczynników redukcyjnych uwzględniających te wpływy (rys. 2).

Rys. 2. Współczynniki redukcyjne: a – związany z rozstawem łączników s (fs); b – związany z odległością łącznika od krawędzi elementu c1, przy czym w kierunku wolnej krawędzi nie jest przenoszone żadne obciążenie (fc1); c – związany z odległością łącznika od krawędzi elementu c2, przy czym w kierunku wolnej krawędzi przenoszone jest obciążenie (fc2); d – związany z odległością łącznika od naroża płyty c3 (fc3); e i f – w przypadku grupy kotew konieczne jest rozpatrzenie łącznika usytuowanego najbardziej niekorzystnie.

Kotwy – moment dokręcający

W przypadku kotew rozprężnych konieczne jest zastosowanie wymaganego momentu dokręcającego określonego w dokumentacji technicznej producenta, po to by uzyskać optymalne rozprężenie i tym samym odpowiednie nośności.

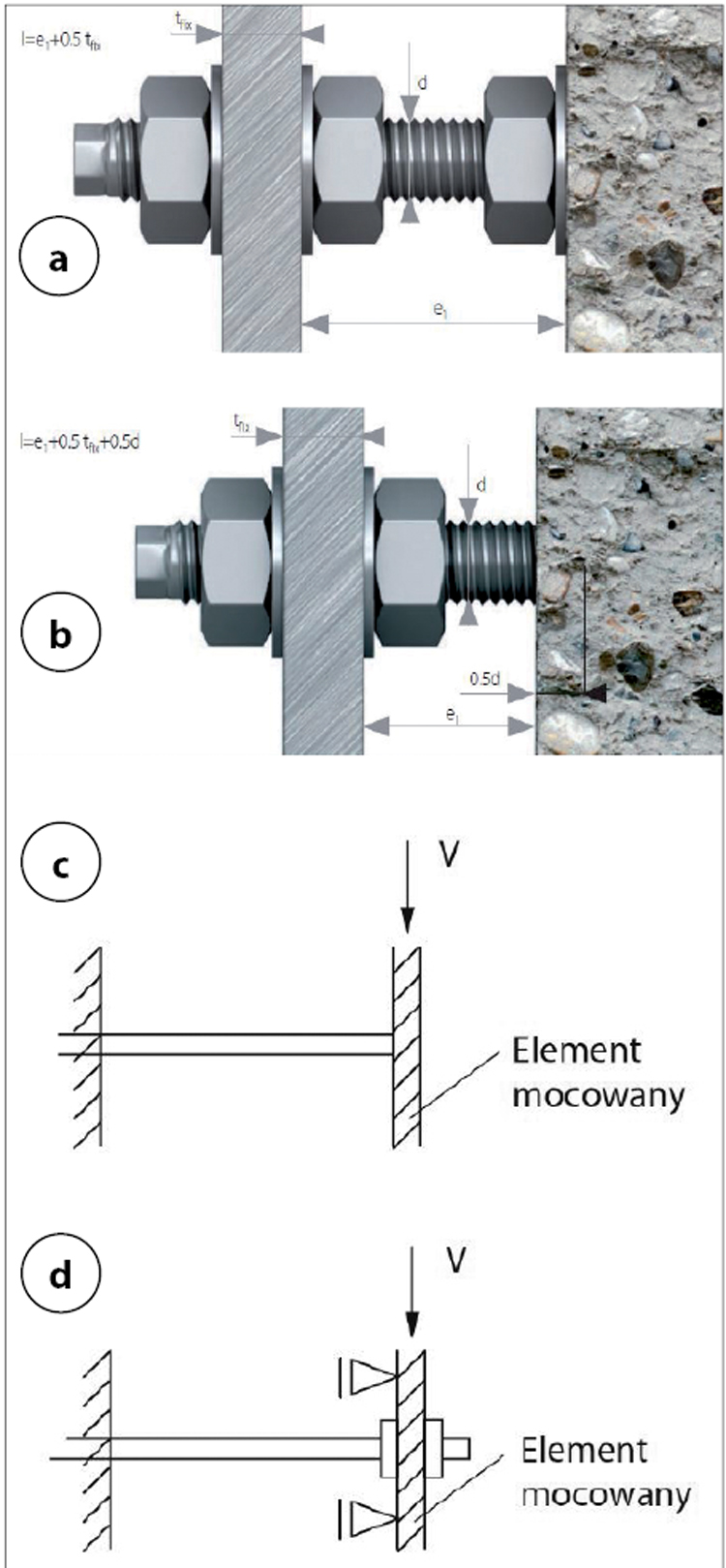

Kotwy – moment zginający

Jeśli element mocowany jest odsunięty od podłoża, to kotwy są poddane działaniu momentów zginających. Przekazywane obciążenie nie jest już wówczas czystym ścinaniem, a łącznik jest poddany większym naprężeniom. Konieczne jest zagwarantowanie tego, aby moment zginający wywoływany przez takie obciążenie był nie większy niż dopuszczalny moment zginający (podany dla każdego rodzaju i każdej średnicy kotwy): MV = V x l/ αM [Nm] (rys. 3), gdzie V – siła [N], l – ramię [m].

Rys. 3. Moment zginający: a – z dociskiem do powierzchni betonu; b – bez docisku do powierzchni betonu; c – αM = 1 gdy element mocowany jest bez ograniczenia obrotu; d – αM = 2 gdy element mocowany jest z ograniczeniem obrotu.

Montaż kotew

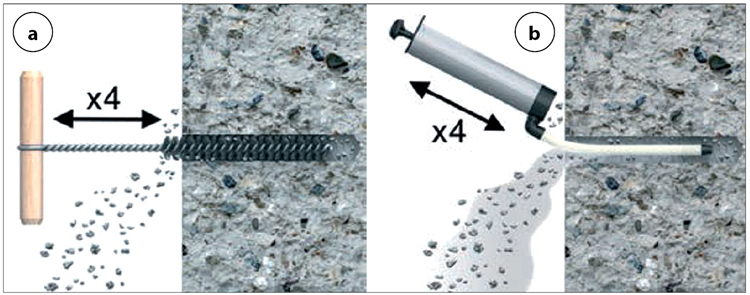

Do każdego opakowania kotew dołączana jest ulotka dotycząca zasad montażu. Zalecane jest ścisłe przestrzeganie tych instrukcji. Zwierciny muszą być zawsze usunięte z otworu przed montażem kotwy po to, by uniknąć ryzyka zmniejszenia głębokości jej osadzenia. W przypadku kotew wklejanych usunięcie zwiercin jest ważne także dlatego, że obecność pyłu w otworze wpływa na obniżenie nośności zakotwienia (fot. 6).

Fot. 6. Oczyszczanie szczotką i przedmuchiwanie miejsca mocowania kotwy

Kotwy wklejane i kotwy mechaniczne. Podsumowanie

Od blisko 50 lat kotwy wklejane służą do przenoszenia wysokich obciążeń, umożliwiają renowację budynków, mostów i innych konstrukcji budowlanych, modernizację i wzmacnianie komponentów betonowych, łączeń konstrukcyjnych (np. profile stalowe, belki) czy też zastąpienie źle umieszczonych lub brakujących prętów zbrojeniowych. Kotwy mechaniczne natomiast stosowane są do montażu elementów nisko i średnio obciążonych, np.: barierek i balustrad, elewacji wentylowanych, noniuszy lekkiej zabudowy sufitów podwieszanych czy innych lekkich elementów konstrukcyjnych (fot. 7).

Fot. 7 Elewacja wentylowana, montaż

Aby ułatwić dobór kotew i podjąć szybką decyzję, jaka kotwa będzie lepsza – wklejana czy mechaniczna – ich producenci udostępniają odpowiednie oprogramowanie, które pozwala w łatwy sposób zaprojektować dane mocowanie.

Można tam wyselekcjonować odpowiednie kotwy w zależności od działających sił, odległości od krawędzi, kształtu blachy, grubości i klasy podłoża itd. Dodatkowo często istnieje możliwość policzenia grubości mocowanej blachy w zależności od obciążeń oraz możliwość założenia mocowania dystansowego. Wyróżniającym programem jest Easy-Fix – bezpłatna i intuicyjna aplikacja, umożliwiająca wykonywanie obliczeń projektowych do realizacji niezbędnych zamocowań różnego typu elementów w budownictwie.

Wielu producentów kotew oferuje szerokie wsparcie dla projektantów, z czego warto skorzystać, aby szybko i co ważne prawidłowo zaprojektować mocowanie. Projektant w razie wątpliwości co do jakości podłoża (betonowego, murowego lub innego) dodatkowo może zlecić przeprowadzenie prób obciążeniowych bezpośrednio na budowie. Dzięki próbom obciążeniowym można sprawdzić rzeczywistą nośność kotwy (fot. 8).

mgr inż. Robert Chudzik

Ilustracje: archiwum firmy Rawlplug