Centrum Nauki Kopernik jest w Polsce nową instytucją, która umożliwia swoim odbiorcom zapoznanie się z zasadami hermetycznego świata nauki.

Pomysł powołania do życia takiej instytucji pojawił się w 2004 r., a w momencie rozpoczęcia jego realizacji był jednym z pierwszych obiektów użyteczności publicznej o takiej skali, przygotowanym przez władze Warszawy. Pierwsza część obiektu została udostępniona zwiedzającym w listopadzie zeszłego roku, a samo przedsięwzięcie od razu odniosło wielki sukces. Chętni do odwiedzenia Centrum ustawiali się w długich, nawet kilkugodzinnych kolejkach. W ciągu pierwszych dwóch miesięcy CNK odwiedziło ponad 60 000 ludzi.

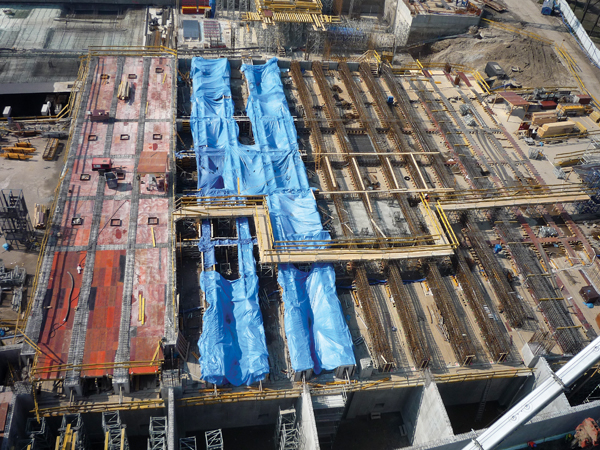

Fot. 1. Platforma żelbetowa w trakcie montażu

Budynek CNK jest zlokalizowany nad brzegiem Wisły, a na cały kompleks składają się:

– dwukondygnacyjny budynek o powierzchni 15 tys. m², który pomieści wystawy stałe i czasowe, laboratoria, pracownie, centrum konferencyjne, kawiarnie, restauracje, część biurową,

– parking oraz warsztaty w kondygnacji podziemnej,

– multimedialne planetarium, usytuowane w bryle przypominającej wyglądem głaz narzutowy – znajdzie się tu też platforma widokowa,

– otaczający Centrum Park Odkrywców, a w nim urządzenia do przeprowadzania eksperymentów pod gołym niebem, zewnętrzna galeria sztuki, amfiteatr.

Architektura CNK powstała w pracowni dr. Jana Kubeca –firma „Rar?2 Laboratorium Architektury”, która wygrała konkurs na projekt budynku. Wśród wielu pozytywnych opinii o projekcie znalazły się też i takie, które doceniały świetne wpisanie obiektu w otaczający krajobraz, podkreślające charakter nadwiślańskich bulwarów.

Budynek usytuowano nad tunelem samochodowym Wisłostrady (2 razy po 3 pasy ruchu), który ze względów formalnych nie mógł posłużyć jako oparcie dla konstrukcji budynku. Charakterystyczne, dwudziestometrowe nadwieszenie budynku, doskonale widoczne od strony praskiego brzegu rzeki, w zestawieniu z pozostałymi uwarunkowaniami terenu, stanowiło niezwykłe (choć nie jedyne) wyzwanie dla inżynierów Buro Happold.

Poniżej przybliżono kilka najciekawszych zagadnień inżynierskich, z którymi przyszło zmierzyć się projektantom.

Fot. 2. Scalanie kratownic w warsztacie polowym

Platforma sprężona

Tunel Trasy Świętokrzyskiej przedzielił zlokalizowany nad nim budynek Centrum niemal na dwie części. Wspomniany wcześniej brak możliwości oparcia konstrukcji budynku na stropie tunelu został rozwiązany poprzez zaprojektowanie sprężonej platformy kablobetonowej, składającej się z 16 belek o schemacie belki ciągłej, trójprzęsłowej, o rozpiętości środkowego przęsła ponad 33 m i długości całkowitej wynoszącej około 48 m. Platformę zaprojektowano w postaci belek o wymiarach 70 x 140 cm każda, w rozstawie 3,2 m, połączonych poprzecznymi żelbetowymi belkami poprzecznymi oraz stropem grubości 15 cm. W owym czasie były to najdłuższe belki sprężone wykonane w Polsce.

Sprężenie zaprojektowano w systemie BBR VT Cona CMI, w postaci 4 kabli „przyczepnościowych” o 19-stu splotach każdy. Ze względu na ograniczone wymiary belek zakotwienia czynne (naciągowe) były umieszczone na obu ich końcach.

Po przeliczeniu wysokości budynku względem faktycznego położenia wierzchu tunelu okazało się, że przestrzeń, jaka będzie oddzielać konstrukcję platformy od tunelu Trasy Świętokrzyskiej, wyniesie około 100 mm.

Biorąc pod uwagę przewidywaną wartość osiadań fundamentów budynku CNK, a także możliwość przemieszczania się samego tunelu na skutek odciążenia konstrukcji tunelu wykopem fundamentowym oraz zmiennym poziomem Wisły, jeszcze przed rozpoczęciem sprężenia przewidziano na belkach platformy punkty pomiarowe, które posłużyły do kontroli przemieszczeń konstrukcji względem tunelu. Pomiary były wykonywane po sprężeniu belek oraz cyklicznie co 2 tygodnie. Pomiary na modelu rzeczywistym potwierdziły wartości przemieszczeń przewidziane w projekcie, a maksymalne ugięcie rusztu po zakończeniu budowy obiektu nie przekroczyło 40 mm.

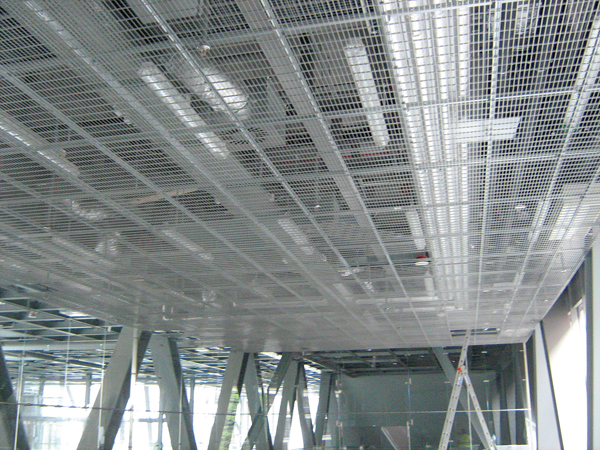

Fot. 3. Instalacje wewnątrz konstrukcji stropu

Mega kraty

Pokonanie rozpiętości blisko 48 m, spowodowanej obecnością tunelu, a z drugiej strony charakterystyczne podcięcie budynku od strony Wisły wymusiło zaprojektowanie konstrukcji, która zawierałaby w sobie oba wspomniane wyżej wymagania. Dodatkowym czynnikiem nieułatwiającym poszukiwanie takiego rozwiązania był fakt braku możliwości ukrycia tego rodzaju obiektu w bryle budynku. Po przeanalizowaniu możliwości zaproponowano rozwiązanie konstrukcji nośnej w postaci zespołu kratownic o wysokości kondygnacji. Pas dolny kratownic został wkomponowany w strop nad parterem, a pas górny – w strukturę stropodachu. Tak więc bezpośrednio nad tunelem zaprojektowano dwa ustroje konstrukcyjne o rozpiętościach bardziej charakterystycznych dla obiektów mostowych niż budynków.

Kratownice zostały zaprojektowane z dwuteowych profili spawanych ze stali S355. Pasy miały wysokość 1050 mm, krzyżulce – 520 mm. Ponieważ wysokość pasów kratownicy pokrywała się z wysokością konstrukcji stropu, w celu umożliwienia prowadzenia instalacji wewnątrz struktury stropu, w środnikach pasów mega kratownic zaprojektowano cały szereg otworów z użebrowanymi krawędziami.

Konieczność zaprojektowania budynku o przestronnych, wolnych od masywnych elementów konstrukcji przestrzeni wpłynęła na zlokalizowanie podpór przesuwnych i stałych kratownicy. Kratownice oparto na łożyskach elastomerowych, wielokierunkowo przesuwnych, które przewidziano na słupach stojących na zewnętrznym skraju skrzyń fundamentowych. Podpory stałe zostały zaprojektowane na trzonach żelbetowych, zlokalizowanych od strony ul. Wybrzeże Kościuszkowskie. Taki schemat umożliwił ukierunkowanie wydłużenia konstrukcji, wywołanego temperaturą, w kierunku Wisły.

Oddzielnym i równie złożonym zagadnieniem był sam proces montażu tak potężnej konstrukcji. Tunel Trasy Świętokrzyskiej, który zajmował znaczną część placu budowy, w poważny sposób ograniczał dostęp do podpór kratownic. Tak więc do montażu sprowadzono jeden z największych dźwigów operujących w Europie. Sam proces scalania poszczególnych fragmentów kratownic odbywał się w polowym warsztacie przygotowanym na brzegu Wisły. Następnie poszczególne jej fragmenty były transportowane na podpory stałe i tymczasowe, a tam po kolei spajane. Tak więc większość połączeń spawanych została wykonana na budowie. Prawidłowa ich jakość została potwierdzona badaniami.

Fot. 4. „Kopernik” w czasie fali kulminacyjnej powodzi przechodzącej w maju 2010 r.

Fundamentowanie

Zarówno podpory kratownic, jak i platforma żelbetowa spoczywają na skrzyniach fundamentowych, których podstawowym zadaniem jest odciążenie gruntu wzdłuż ścian tunelu (tym samym ograniczono wpływ budynku CNK na tunel). Obliczenia skrzyń wykazały, że odciążenie, które stało się udziałem tej części konstrukcji, jest porównywalne z docelowym obciążeniem ciężarem budynku. Tym samym osiadania budynku, pomimo przeciętnych warunków gruntowych, okazały się stosunkowo niewielkie.

Dodatkowym czynnikiem wpływającym w znaczący sposób na równomierny rozkład osiadań miał sposób przyłożenia obciążeń z budynku do skrzyń. Założony schemat statyczny belek rusztu zakładał, że cały ciężar będzie przekazywany na ścianę skrzyni znajdującej się tuż przy tunelu. Z kolei słupy podpierające mega kratownice zostały zaprojektowane na zewnętrznej krawędzi. Uzyskano zdecydowanie bardziej równomierną pracę skrzyń, dzięki czemu udało się uniknąć potrzeby jej podpalowywania.

Przestrzenny ruszt zespolony

Oprócz konstrukcji inżynierskich dużych rozpiętości, także inne elementy zaprojektowano w sposób bardzo indywidualny i nietypowy. Zamiast typowej konstrukcji zespolonej stropów rozpiętych pomiędzy mega kratownicami w postaci belek dwuteowych, współpracujących z płytą żelbetową, zaprojektowano przestrzenny ruszt stalowy, który (z wyjątkiem miejsc szczególnych, jak np. podpory) został połączony z płytą żelbetową jedynie w miejscu styku ze słupkami rusztu. W ten sposób otrzymano przestrzenny ruszt Vierendeela.

Takie rozwiązanie zakładało maksymalne wykorzystanie wysokości konstrukcyjnej stropu, przy jednoczesnej możliwości wykonania instalacji w jego wysokości konstrukcyjnej (bez dodatkowych belek). Poza tym taka konstrukcja stropu okazała się efektywna i efektowna jednocześnie. Efektywna, gdyż, przy stosunkowo niedużej wysokości konstrukcji stropu (1200 mm), jest mało wrażliwa na zaburzenia geometryczne w postaci dużych otworów, czy nieregularnego podparcia, a jednocześnie pozwoliła na pokonanie rozpiętości dochodzących do 20 m. Efektowna, gdyż w pełni oddaje zamierzony w projekcie architektury charakter wnętrza budynku. Tylko w skrajnych przęsłach i w miejscach występowania lokalnych zaburzeń lub zwiększenia obciążenia zastosowano elementy diagonalne lub profile stalowe ukryte w wysokości płyty żelbetowej.

Planetarium

Planetarium to budynek o konstrukcji żelbetowej. Centralnym jego miejscem jest sala projekcyjna, przykryta żelbetową kopułą o rozpiętości 19,2 m. Budynek Planetarium został zaprojektowany na tarasie zalewowym Wisły, tak więc jego położenie nad samym brzegiem rzeki budziło pewne obawy. Wisła w przeszłości kilkakrotnie wylewała i naturalne było pytanie dotyczące konsekwencji kolejnych powodzi.

W celu ochrony fundamentów budynku przed podmyciem – częstym następstwem powodzi, zaprojektowano je w postaci ścian szczelinowych, które przenoszą ciężar budynku 8–10 m poniżej projektowanego poziomu terenu.

Kiedy w zeszłym roku fala powodziowa przeszła dwukrotnie przez Warszawę, osiągając poziom najwyższy od 160 lat, konstrukcja budynku była praktycznie skończona. Po opadnięciu wody okazało się, że budynek przeszedł test z wynikiem bardzo dobrym.

Centrum Nauki Kopernik było jednym z najtrudniejszych projektów zrealizowanych przez warszawski oddział Buro Happold. Sprostanie wyzwaniom zarysowanym powyżej było dla firmy powodem do ogromnej satysfakcji, a fakt tak pozytywnego odebrania budynku przez odwiedzających – dodatkowym powodem do zadowolenia.

mgr inż. Robert Stachera

mgr inż. Grzegorz Konopka

z zespołem Buro Happold Polska

Zdjęcia: Archiwum firmy Buro Happold Polska