Poprawne zaprojektowanie podłogi przemysłowej polega na takim doborze poszczególnych jej warstw, aby ich grubość, sztywność i wytrzymałość tworzyły układ wzajemnie współpracujących elementów, w których nie będą przekroczone żadne stany graniczne.

Podłoga przemysłowa jest jedną z najważniejszych części każdego zakładu przemysłowego. Jej jakość ma bardzo duży wpływ na przebieg produkcji i sposób składowania materiałów.

Ocenia się, że trwałość podłogi przemysłowej i jej utwardzonej warstwy wierzchniej powinna zapewnić nieprzerwaną pracę przez czas nie krótszy niż 25 lat. Często udział nakładów ponoszonych na wykonanie bezawaryjnej posadzki przemysłowej wynosi 20% wszystkich kosztów związanych z budową hali przemysłowej.

Wszelkie uszkodzenia posadzek w funkcjonujących fabrykach zmuszają do ponoszenia bardzo dużych kosztówzwiązanych nie tylko z naprawą wadliwej nawierzchni, ale i z częściowym, okresowym wyłączaniem pewnych obszarów zakładu oraz prowadzą do powstawania przestojów w produkcji.

Fot. 1 Podłoga przemysłowa w hali produkcyjnej

Typowa konstrukcja podłogi przemysłowej składa się następujących zasadniczych współpracujących warstw (rys. 1):

– podłoża gruntowego,

– podbudowy,

– warstwy poślizgowej (i ewentualnie rozdzielającej),

– płyty betonowej (ewentualnie żelbetowej lub zbrojonej włóknami stalowymi),

– odpowiednio przygotowanej i ukształtowanej warstwy wierzchniej – posadzki.

W zależności od lokalnych uwarunkowań występują czasami warstwy pośrednie, na przykład w nawierzchniach narażonych na przemarzanie stosuje się warstwy mrozoodporne podłoża, w chłodniach lub mroźniach stosuje się dodatkowe warstwy izolacji termicznej.

Rys. 1 Przekrój przez typową podłogę przemysłową

Podłoże gruntowe

Podłoże gruntowe to warstwa gruntu pomiędzy spodem podbudowy i głębokością, w której uwzględnia się oddziaływania pochodzące z płyty nośnej podłogi.

Grunty podłoża powinny spełniać wymogi równomiernego osiadania, zagęszczalności, nośności, mrozoodporności i niewysadzinowości. Występowanie różnych rodzajów gruntów ma wpływ na spełnienie powyższych warunków. Na stykach poszczególnych rodzajów gruntów może dochodzić do nierównomiernych osiadań, różne grunty mają inne parametry nośności, wodoprzepuszczalności i mrozoodporności.

Podłoża niespełniające wymogów podlegają takim sposobom polepszenia parametrów, jak: wymiana gruntów i wykonanie nasypu budowlanego, doziarnianie, stabilizacja mechaniczna lub chemiczna.

W tablicy podano zalecane wartości modułu odkształcenia wtórnego podłoża gruntowego w zależności od oczekiwanych maksymalnych obciążeń punktowych nawierzchni.

Odchyłki w równości podłoża, mierzone na odcinku 4 m, nie powinny przekraczać 2 cm w przypadku wzmocnienia podłoża za pomocą stabilizacji hydraulicznej i 3 cm w pozostałych przypadkach.

Fot. 2 Betonowanie żelbetowej płyty nośnej podłogi przemysłowej

Podbudowa

Zadaniem podbudowy jest przede wszystkim:

– przejęcie i przekazanie na podłoże gruntowe obciążeń w sposób niepowodujący jego uszkodzenia,

– zapewnienie swobody odkształceń płycie betonowej,

– stworzenie jednorodnego (o odpowiedniej nośności) podparcia płyty betonowej na całej jej powierzchni,

– zwiększenie nośności płyty,

– zapobieganie zjawisku pionowego przemieszczania się krawędzi poszczególnych płyt względem siebie (klawiszowanie) oraz zjawisku tzw. pompowania nawierzchni,

– zapobieganie zjawiskom wysadzin i przełomów nawierzchni.

Wybór rodzaju podbudowy i jej grubości jest uzależniony głównie od sposobu przygotowania podłoża gruntowego i obciążeń, jakim będzie poddawana podłoga przemysłowa (tabl.). Najczęściej decydujące jest obciążenie punktowe.Istotne tutaj są zarówno krótkotrwałe obciążenia dynamiczne pochodzące od poruszających się pojazdów (wózków widłowych, samochodów), jak również obciążenia długotrwałe pochodzące od regałów wysokiego składowania, kontenerów.

Grubość podbudowy wynosi zazwyczaj 15–40 cm. Jako materiały na podbudowę stosuje się przeważnie:

– odpowiednio przygotowane i zagęszczone różnego rodzaju mieszanki żwirowe lub piaszczysto-żwirowe,

– warstwy tłucznia lub klińca o różnej granulacji,

– podbudowę z tzw. chudego betonu,

– grunt stabilizowany środkami hydraulicznymi (wapno, cement),

– stare istniejące nawierzchnie.

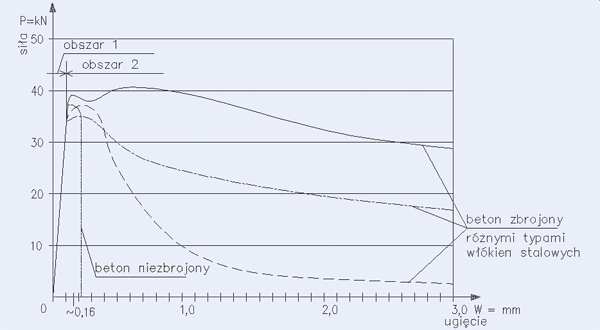

Rys. 2 Zachowanie się próbek przy różnych typach i ilościach włókien stalowych w betonie

Warstwy poślizgowe i rozdzielające

Pomiędzy płytą betonową i podbudową układa się warstwy poślizgowe i rozdzielające.

Warstwa poślizgowa powinna być wykonana z materiału nieprzepuszczającego wilgoci i zmniejszającego tarcie. Najczęściej stosowana jest folia polietylenowa. Praktyka pokazała, że wskazane jest stosowanie folii nie cieńszej niż 0,3 mm (gramatura ≥ 140 g/m2). Przy dużych odstępach między szczelinami dylatacyjnymi (≥ 8 m) lub znacznych siłach skupionych działających na nawierzchnię (≥ 40 kN) zaleca się układanie podwójnej folii.

Warstwa rozdzielająca może być wykonana np. z geowłókniny. Jej zadaniem jest niedopuszczenie do przemieszania się warstw podbudowy z betonem płyty, zabezpieczenie przeciw ucieczce wody i wilgoci ze świeżego betonu. Warstwę tę stosuje się w przypadku wykonania tzw. podbudów niezwiązanych (np. z pospółki lub tłucznia) bez dodatkowej warstwy z chudego betonu.

Płyta betonowa

Zadaniem płyty betonowej jest przejęcie obciążeń i oddziaływań oraz przekazanie ich, poprzez podbudowę, do podłoża gruntowego. Zasadniczym zadaniem płyty betonowej nie jest przenoszenie obciążeń zginających, jak się tego wymaga od typowych konstrukcji żelbetowych, ale rozkład obciążeń na powierzchnię podłoża gruntowego.

Kluczowym wymogiem w projektowaniu i wykonawstwie płyty nośnej podłóg przemysłowych jest minimalizacja powstawania rys. Dobrze zaprojektowana i wykonana płyta betonowa nie powinna być zarysowana. Szczególnie dla płyt zlokalizowanych w miejscach nasłonecznionych, na wolnym powietrzu, ryzyko zarysowania jest znaczne, gdyż mogą występować duże oddziaływania wskutek różnic temperatur. Dla płyt zlokalizowanych wewnątrz pomieszczeń i chronionych przed wpływami atmosferycznymi, najniebezpieczniejszą fazą (jeżeli chodzi o możliwość zarysowania) jest okres wiązania betonu i procesy fizykochemiczne związane z powstawaniem ciepła hydratacji. Później występujące oddziaływania, jak skurcz lub osiadanie podłoża, są procesami bardziej rozłożonymi w czasie i stąd niebezpieczeństwo doprowadzenia przez nie do zarysowania jest mniejsze.

Na wytrzymałość płyt betonowych, charakteryzowanych przez klasę betonu, mają wpływ następujące czynniki:

– wskaźnik wodno-cementowy (w/c) mieszanki betonowej,

– zastosowany typ cementu i jego klasa,

– zawartość cementu,

– rodzaj i uziarnienie kruszywa,

– stosowane dodatki.

Wytrzymałość i grubość płyty betonowej są uzależnione od działających na nią obciążeń statycznych, dynamicznych, chemicznych, mechanicznych, a także związanych z wahaniami temperatury. Grubość płyt wynosi od 12 do 30 cm, najczęściej 18–22 cm. Na płyty betonowe stosuje się z reguły beton klasy minimum C20/25, przy czym zalecane są klasy wyższe: C25/30 i C30/37. Standardowo stosuje się cztery rodzaje płyt betonowych:

– niezbrojone,

– zbrojone prętami, a częściej siatkami zbrojeniowymi,

– zbrojone włóknami, zwykle włóknami stalowymi lub polipropylenowymi,

– sprężone.

Fot. 3 Sprężanie płyt betonowych za pomocą kabli [4]

Płyty betonowe niezbrojone

Przy większości realizowanych obiektów, o obciążeniach skupionych ≤ 100 kN oraz przy odpowiedniej nośności podłoża i podbudowy, nie trzeba stosować zbrojenia płyt betonowych.

Wykonanie niezbrojonej płyty posadzki wymaga spełnienia następujących wymagań:

– zapewnienie co do osiągnięcia przez podłoże gruntowe i podbudowę parametrów wytrzymałościowych gwarantujących minimalizację osiadań, a głównie różnic osiadań pomiędzy poszczególnymi punktami posadzki. Podłoże gruntowe i podbudowa muszą spełniać wymagania podane w tablicy;

– maksymalne charakterystyczne obciążenia skupione ciężarem regałów, kontenerów, samochodów itd. nie mogą przekraczać 100 kN;

– maksymalne naciski przekazywane na płytę betonową mogą wynosić < 1,0 MPa;

– konieczny jest podział płyty systemem szczelin roboczych, szczelin skurczowych i dylatacji obwodowych;

– parametry mieszanki betonowej muszą zostać dobrane pod kątem przewidywanych oddziaływań;

– zalecane jest stosowanie betonu niskoskurczowego o skurczu poniżej 0,5 mm/m;

– musi być zagwarantowana odpowiednia jakość wykonawstwa, a szczególnie pielęgnacji po wbudowaniu betonu.

Zaletą wykonywania nawierzchni niezbrojonych, w porównaniu z płytami zbrojonymi, jest znaczne przyspieszenie wykonawstwa oraz wymierne korzyści finansowe.

Niezbrojone płyty nośne są wymiarowane przy założeniu, że oddziaływania zarówno zewnętrzne, jak i wewnętrzne nie wywołają zarysowania w przekroju i nie będą przekroczone wytrzymałości betonu na rozciąganie, ewentualnie na rozciąganie przy zginaniu.

W celu niedopuszczenia do powstawania rys lub utrzymania ich w granicach określonych wymogami użytkowymi konieczne jest z jednej strony staranne przygotowanie podłoża, a z drugiej strony ścisłe przestrzeganie reżimu technologicznego wykonywania nawierzchni. Jeżeli nie ma gwarancji co do odpowiedniej jakości wykonawstwa, należy zastosować zbrojenie.

Tabl. Zalecane minimalne wartości modułu odkształcenia wtórnego podłoża gruntowego i podbudowy w zależności od oczekiwanych maksymalnych obciążeń punktowych [1]

|

Maksymalne obciążenie skupione w [kN] |

Wtórny moduł odkształcenia Ev2

|

|

|

podłoże gruntowe Ev2(1) [MPa] |

podbudowa Ev2(2) [MPa] |

|

|

≤32.5

|

≥30

|

≥80

|

|

≤60

|

≥45

|

≥100

|

|

≤100

|

≥60

|

≥120

|

|

≤150

|

≥80

|

≥150

|

|

≤200

|

≥100

|

≥180

|

|

(1) musi zostać spełniony warunek Ev2/ Ev1 ≤ 2.5, (2) musi zostać spełniony warunek Ev2/ Ev1 ≤ 2.2

|

||

Płyty żelbetowe

Zadaniem zbrojenia jest wyrównanie rozkładu sił wewnętrznych, co może być szczególnie ważne w przypadku zmian nośności podłoża. Zastosowanie stali zbrojeniowej zmienia strukturę płyty i powoduje, że czas pracy podłóg przemysłowych szczególnie przy intensywnym i ciężkim ruchu znacznie się wydłuża. Umożliwienie redystrybucji sił wewnętrznych zapobiega przypadkowym pęknięciom, co jest częste w wyniku gwałtownych zmian temperatury. Zbrojenie zalecane jest w przypadku, gdy naciski przekazywane przez pojazdy przekraczają 1 MPa, podłoże charakteryzuje się niekorzystnymi warunkami gruntowymi lub wymagane jest ograniczenie rozwarcia rys do wartości 0,1–0,15 mm oraz istnieją obawy, czy technologia wykonywania płyty niezbrojonej zapewni spełnienie tych wymogów.

Stosowane zbrojenie płyt podłóg przemysłowych można podzielić na:

– konstrukcyjne,

– konieczne ze względów statycznych.

Zwykle stosuje się zbrojenie w postaci siatek. W standardowych przypadkach zbrojenie dolne pełni funkcję statyczną – wynikającą z obliczeń wytrzymałościowych. Zbrojenie górne jest zbrojeniem konstrukcyjnym, które ma za zadanie przejęcie sił rozciągających oraz przeciwdziałanie rozszerzaniu się rys.

Jak wykazały doświadczenia i obserwacje istniejących nawierzchni, odpowiednio przyjęte zbrojenie płyt ma zasadniczy wpływ na:

– zmniejszenie liczby rys i pęknięć,

– utrzymanie w całości pękniętych płyt i przeciwdziałanie stopniowemu rozszerzaniu się pęknięć,

– zmniejszenie liczby szczelin skurczowych.

Aby zastosowane zbrojenie mogło skutecznie przeciwdziałać powstawaniu rys, odkształcalność stali musi zostać ograniczona do odkształcalności betonu, czyli e Ł 0,1‰. Spełnienie niniejszego warunku wymagałoby zastosowania bardzo dużego zbrojenia, gdzie naprężenia panujące w stali wyniosłyby około dwudziestu kilku megapaskali. Powszechnie stosowane siatki o ciężarze poniżej 5 kg/m2 (< Q377) nie są w stanie skutecznie przeciwdziałać zarysowaniu się betonu, mogą jedynie służyć do ograniczania szerokości powstałych rys [1]. Dlatego, jeżeli już to konieczne, sensowne jest zastosowanie zbrojenia w celu ograniczenia (nie przeciwdziałania) szerokości rozwarcia rys.

Płyty betonowe zbrojone włóknami stalowymi

Niezbrojony beton jest materiałem kruchym, tzn. w wyniku przekroczenia dopuszczalnych naprężeń rozciągających występuje w nim gwałtowne, niekontrolowane kruche pęknięcie, czego rezultatem jest utrata właściwości użytkowych betonu. Ta niekorzystna cecha betonu jest w dużej mierze wyeliminowana w żelbecie, gdzie po zarysowaniu betonu naprężenia są przenoszone przez pręty zbrojenia. Korzystną cechą żelbetu jest znaczne wzmocnienie strefy rozciąganej elementu. Jednak pręty zbroją beton jedynie w wybranych kierunkach. Układane są wzdłuż przewidywanych podstawowych naprężeń rozciągających, podczas gdy pozostałe kierunki są niezazbrojone. Także czasem znaczne odstępy między prętami powodują, że beton pomiędzy nimi jest niezazbrojony. Właśnie te niekorzystne cechy żelbetu są wyraźnie widoczne przy wykonywaniu podłóg przemysłowych.

Opisane wady żelbetu w znacznej mierze eliminuje dodanie do betonu włókien stalowych. Tak zbrojony beton, najczęściej nazywany wibrobetonem, jest najbardziej efektywny w takich konstrukcjach, jak: podłogi przemysłowe, drogi, obudowy tuneli, fundamenty pod urządzenia udarowe itp., czyli wszędzie tam, gdzie naprężenia rozciągające nie są jedynymi oddziaływaniami, jakie muszą przenosić elementy. W odróżnieniu od żelbetu uzbrojenie w fibrobetonie jest bardzo rozproszone i jego rola w pracy elementu jest inna.

Głównym zadaniem włókien nie jest przenoszenie wszystkich naprężeń, jakie powstaną w materiale pod wpływem oddziaływań zewnętrznych, odkształceń termicznych lub wilgotnościowych, ale ograniczenie i rozproszenie procesu zarysowania i co za tym idzie zastąpienie pojedynczych, większych rys siatką drobnych. Włókna stalowe, zasadniczo, nie opóźniają powstania rys w betonie, ale dzięki obecności zbrojenia rozproszonego powstałe rysy się nie rozszerzają, lecz odgrywają rolę przegubu, powodując rozproszenie naprężeń. Inaczej niż w ciele kruchym, który rozpada się w momencie przekroczenia naprężeń niszczących, ten nowy materiał nie tylko nie ulega zniszczeniu, ale jest zdolny do dalszego przenoszenia obciążeń i to nieraz większych od poprzednio doznanych obciążeń niszczących (rys. 2). Zamiast dużych rys powstaje wiele niezależnych mikrorys, które nie będąc ze sobą powiązane, nie obniżają wodoszczelności elementu. Opisane zjawiska powodują radykalny wzrost zdolności przenoszenia obciążeń, szczególnie dynamicznych. Przy tych samych obciążeniach płyty zbrojone włóknem stalowym są cieńsze niż płyty betonowe lub zbrojone siatkami. Odpada pracochłonne i technologicznie kłopotliwe zbrojenie, uzyskane posadzki mają dłuższą żywotność, mniejszą ścieralność i większą trwałość obrzeży szczelin skurczowych, które często są piętami achillesowymi nawierzchni. Szacuje się, że pomimo znacznej ceny włókien podłogi wykonane w tej technologii są średnio tańsze o około 10% od rozwiązań konwencjonalnych.

Efektywność zbrojenia rozproszonego jest uzależniona od rodzaju i ilości zastosowanych włókien. Podstawowymi parametrami rzutującymi na właściwości betonu kompozytowego są: długość włókna, średnica, wytrzymałość na rozciąganie stali, z której są wykonane, a także ich geometria. Praktyka inżynierska doprowadziła do zidentyfikowania kilku racjonalnych kombinacji parametrów zbrojenia rozproszonego. Typowe parametry włókien to długość od 15 do 60 mm, średnica 0,25–1,00 mm, zawartość w fibrobetonie od 0,3 do około 1% objętościowo. Zwykle nie stosuje się więcej włókien niż 40–80 kg/m3. Minimalna zawartość włókien nie powinna być mniejsza niż 20–25 kg/m3. W przeciwnym razie efekt wynikający z zastosowania tego typu zbrojenia nie ma większego znaczenia. Badania (np. [2]) pokazują, że w przypadku 1% włókien obserwuje się wzrost wytrzymałości na rozciąganie o 30–45%, a przy zawartości 1,6% włókien wzrost o 60–90%. Niewielkie ilości włókien (do około 0,3% objętości) nie wpływają na zmianę charakterystyki betonu. Z kolei zbyt duże ilości włókien (powyżej 2,5% objętości) wpływają negatywnie na urabialność mieszanki betonowej. Kształt włókien bywa rozmaity. Obecnie najbardziej popularne są włókna gładkie, okrągłe lub o przekroju zbliżonym do kolistego, z zakotwieniami w postaci odgięć lub zgrubień na końcach itd.

Płyty betonowe zbrojone włóknami syntetycznymi

Jako element skutecznie eliminujący rysy i pęknięcia skurczowe powstające w pierwszym okresie wiązania betonu stosuje się włókna syntetyczne (na ogół polipropylenowe). Włókna dodawane są w ilości 0,7–1% objętości, czyli 600–900 g na 1 m3. Ich działanie jest ważne w pierwszych godzinach „życia” betonu, gdy ma on jeszcze bardzo małą wytrzymałość i mały moduł Younga. Powstające wtedy, wskutek skurczu, naprężenia przekraczają jego wytrzymałość, co może prowadzić do wystąpienia rys i pęknięć skurczowych. Wielka ilość włókien, równomiernie rozmieszczona w całej strukturze betonu, zatrzymuje powstawanie naturalnych spękań skurczowych. Dzieje się tak, ponieważ moduł Younga włókien syntetycznych (E = 5000-8000 MPa) jest w pierwszych godzinach życia betonu wyższy od modułu sprężystości betonu. Rola ich kończy się w momencie, gdy narastający w czasie moduł Younga betonu przewyższy moduł Younga polipropylenu. Od tego momentu obciążenia przejmuje beton, żelbet lub fibrobeton, których moduły sprężystości są znacznie większe niż włókien syntetycznych.

Warto pamiętać, że zbrojenie betonu włóknami można traktować jako rozwiązanie komplementarne dla posadzek zbrojonych włóknami stalowymi. Włókna syntetyczne dobrze hamują powstawanie mikrorys w młodym, plastycznym betonie o małym module Younga. Włókna stalowe natomiast są skuteczne w betonie sprężystym po stwardnieniu mieszanki betonowej.

Płyty betonowe zbrojone włóknami szklanymi

Włókna szklane dodane do podłóg przemysłowych poprawiają wytrzymałość betonu na zginanie i rozciąganie oraz zwiększają jego odporność na uderzenia.Włókna przeciwdziałają, szczególnie w pierwszych godzinach twardnienia betonu, powstawaniu mikrorys będących wynikiem skurczu i zbyt szybkiego wysychania nawierzchni. Przyjmuje się ich dozowanie w ilości około 2% objętości. Od kilku lat prowadzone są próby stosowania włókien szklanych, w połączeniu ze stalowymi, w celu uzyskania nawierzchni bezspoinowych [3]. Stwierdzono, że kombinowane zastosowanie włókien stalowych i szklanych prowadzi do zwiększenia odkształcalności betonu. Materiał taki ma wystarczające możliwości bezpiecznego przejmowania oddziaływań zewnętrznych. Należy jednak podkreślić, że technologia ta jest ciągle w fazie badań i o jej rzeczywistych zaletach oraz wadach będzie się można przekonać po upływie kilkunastu lat.

Płyty betonowe zbrojone stalą sprężającą

Nawierzchnie sprężone stosuje się w następujących przypadkach:

– dla powierzchni, gdzie nie mogą powstawać rysy, np. ze względów technologicznych;

– dla posadzek obciążonych dużym ruchem ciężkich pojazdów, np. w rejonach otworów drzwiowych i bramowych;

– dla nawierzchni o wymogu braku lub minimalizacji szczelin skurczowych, które są jedną z najczęstszych przyczyn powstawania usterek w podłodze przemysłowej.

Sprężanie wykonuje się dwoma metodami:

– za pomocą podłużnych, pojedynczych wkładek stalowych – strun,

– za pomocą linek – kabli – skręconych ze stalowych drutów i umieszczonych w blaszanych osłonkach.

Struny są naciągane przed zabetonowaniem, a kable po zabetonowaniu i stwardnieniu betonu. Zbrojeniem w elementach strunowych mogą być pojedyncze druty o średnicy od 3 do 5 mm ze stali wysokowartościowej, której granica na zerwanie wynosi 1600 MPa. Zużycie zbrojenia sprężającego w postaci strun w przeliczeniu na jednostkę powierzchni wynosi od 0,8 do 1,2 kg/m2 [5].

W nawierzchni sprężonej panują tylko siły ściskające, które beton dość dobrze wytrzymuje. Rozciąganie, powodujące pękanie zwykłej podłogi przemysłowej, nie występuje. Taki – bardzo korzystny – układ sił osiąga się przez sztuczne wywołanie odpowiednio dużych sił ściskających w całym przekroju betonowej nawierzchni. W warunkach kiedy w standardowej płycie betonowej, na skutek zmian temperatury, skurczu lub nierównomiernego osiadania podłoża, powstają siły rozciągające, w nawierzchni sprężonej zmniejszają się tylko panujące w niej siły ściskające.

Jeżeli jednak wskutek oddziaływań wymuszających (np. nierównomierne osiadanie) może dojść do zarysowania, zalecane jest, w celu późniejszego ułatwienia naprawy, zastosowanie wymaganego przepisami normowymi zbrojenia minimalnego. Może być ono realizowane w postaci standardowych siatek i prętów lub częściowo przez dodanie włókien stalowych [4].

Dla porównywalnych warunków gruntowych oraz podobnych obciążeń zastosowanie sprężania prowadzi do zmniejszenia przekroju poprzecznego płyty w stosunku do nawierzchni tradycyjnych.

Wykończenie wierzchniej powierzchni podłogi przemysłowej

Obecnie znanych i stosowanych jest bardzo dużo przeróżnych systemów wykonania warstwy posadzkowej podłogi przemysłowej. Podstawowym kryterium przy projektowaniu warstwy jest późniejsza eksploatacja nawierzchni. W zależności od przewidywanego sposobu jej użytkowania muszą zostać spełnione kryteria odnośnie do odporności na ścieranie, odporności chemicznej, wodoszczelności, odporności na pylenie, wytrzymałości na uderzenia, łatwości w utrzymaniu czystości, antypoślizgowości itd.

W zależności od potrzeb i możliwości finansowych inwestora można stosować całą gamę środków – proste sposoby zapewnienia odpowiednich wymagań od szczotkowania nawierzchni, przez modyfikację betonów posadzkowych, stosowanie różnego rodzaju preparatów, impregnatów, materiałów utwardzających oraz przeciwpyłowych, układanie dodatkowych warstw jastrychów, ceramicznych lub żywicznych aż po drogie i pracochłonne technologie, np. nawierzchnie dekoracyjne (pressbeton).

Podsumowanie

Podłogi przemysłowe mają bardzo różne przeznaczenie, dlatego powinny spełniać szerokie wymagania, których liczba jest uzależniona przede wszystkim od sposobu wykorzystania. Płyta nośna musi przejmować i przenosić na warstwy współpracujące znaczne obciążenia od maszyn i składowanych produktów. Oprócz obciążeń statycznych musi przejmować także obciążenia dynamiczne, mechaniczne, klimatyczne czy chemiczne. Wszystkie te obciążenia muszą zostać przejęte bez nadmiernych deformacji, osiadań i zarysowania.

Poprawne zaprojektowanie podłogi przemysłowej polega na takim doborze poszczególnych jej warstw, aby ich grubość, sztywność i wytrzymałość tworzyły, przy przewidywanych obciążeniach eksploatacyjnych, układ wzajemnie współpracujących elementów, w których nie będą przekroczone żadne stany graniczne. Właściwie wykonana nawierzchnia jest zawsze wizytówką obiektu przemysłowego.

Opisane zagadnienia w szerszym zakresie zostały przedstawione w [6].

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane Hajduk

Literatura

1. G. Lohmeyer, K. Ebeling, Betonböden im Industriebau. Hallen- und Freiflachen, Herausbeber Budesverband der Deutschen Zementindustrie, Köln 1999.

2. Sudarsana Rao H., Preformance of steel reinforced sifcon two – way slabs in flexure, 35th Conference on our world in concrete & structures, Singapore 2010, www.cipremier.com/100035053.

3. Th. Friedrich, B. Hauenstein, Fugenlose, rissefreie Industrieböden, w: Industriefussboden 1999, Internationales Kolloqium, Herausgeber P. Seidler, Fraunhofer-Informationszentrum Raum und Bau IRB, Stuttgart 1999.

4. H. Falkner, U. Gossla, Das Gebrauchsverhalten von Betonböden bei uterschidlichen Bewehrungskonzepten, w: Industriefussboden 1995, Internationales Kolloqium. Herausgeber P. Seidler, Fraunhofer-Informationszentrum Raum und Bau IRB, Stuttgart 1999.

5. P. Nita, Budowa i utrzymanie nawierzchni lotniskowych, Wydawnictwa Komunikacji i Łączności, Warszawa 1999, 2008.

6. P. Hajduk, Projektowanie podłóg przemysłowych, Wydawnictwo Naukowe PWN, Warszawa 2013.