Standard akustyczny i bezpieczeństwo pożarowe to jedne z najistotniejszych czynników leżących u podstaw nowoczesnego projektowania obiektów. Hałas, rozumiany jako niechciane dźwięki obniżające komfort użytkowania danego budynku, potrafi nastręczyć architektom niemałego bólu głowy.

Na niepożądane zjawisko często składa się kilka lub nawet kilkanaście osobnych czynników. Zwłaszcza w przypadku większych obiektów, w których mieszczą się zarówno silne źródła hałasów (np. maszynownie lub systemy dystrybucji powietrza), jak i miejsca dystrybucji instalacji pomiędzy piętrami, stanowiące wyzwanie również w kontekście ochrony przeciwpożarowej budynku (szachty instalacyjne). Jak poprawnie projektować tego typu konstrukcje? Na jakie rozwiązania izolacyjne warto zwrócić uwagę?

Hałas to dla architekta pojęcie, do którego należy podchodzić kompleksowo. Podczas gdy z niepożądanymi dźwiękami z otoczenia są w stanie sobie poradzić odpowiednio zaprojektowane przegrody zewnętrzne, problem wciąż mogą stanowić odgłosy generowane wewnątrz budynku. Część z tych dźwięków wytwarzają instalacje wentylacji i klimatyzacji, co z jednej strony wynika z pracy urządzeń (m.in. silników, wentylatorów i pomp), a z drugiej – z transportu powietrza poprzez kanały. Najwięcej niepożądanych dźwięków powstaje w miejscach, gdzie instalacje charakteryzują się dużymi przekrojami oraz wysokimi prędkościami przepływających czynników, czyli w pionach. Piony instalacyjne prowadzone są zazwyczaj w wydzielonych z konstrukcji budynku pionowych kanałach, które potocznie nazywa się szachtami. Wśród najczęściej spotykanych rodzajów szachtów wymienić można:

– piony techniczne – służą do pionowego prowadzenia instalacji wewnątrz budynku;

– piony wentylacyjne – służą do wentylacji pomieszczeń (w tym garaży) i odprowadzenia powietrza bądź dymu z wnętrza budynku;

– szyby dźwigowe – przestrzeń, w której porusza się winda;

– szyby kominowe – służą do odprowadzenia spalin z kotłów lub pieców.

Aby zapewnić spełnienie normowych wymagań dotyczących akustyki budynku oraz jego elementów, a także zagwarantować użytkownikom wymagany prawem budowlanym komfort akustyczny, często zachodzi potrzeba dodatkowego izolowania ścian maszynowni oraz szachtów oddymiających. Jak dobrać rozwiązanie o odpowiednich parametrach?

Co mówią normy?

Podstawowym parametrem określającym dźwiękochłonność wyrobów izolacyjnych jest pogłosowy współczynnik pochłaniania dźwięku αw. Jego wartości podawane są w postaci charakterystyki w funkcji częstotliwości dla pasm 1/3 oktawowych z zakresu od 100 do 5000 Hz. Współczynnik ten przyjmuje wartości z przedziału od 0 do 1, gdzie wartość 1 oznacza, że dźwięk został w całości pochłonięty, zaś 0, że nastąpiło jego całkowite odbicie. Aby usystematyzować produkty dźwiękochłonne, norma PN-EN ISO 11654:1999 wprowadziła klasy pochłaniania dźwięku. Klasy oznaczone literami A, B, C, D oraz E przypisywane są wyrobom na podstawie zmierzonego wskaźnika pochłaniania dźwięku. Zestawienie klas i odpowiadające im wskaźniki przedstawiają się następująco:

– klasa pochłaniania dźwięku A – 1,00; 0,95; 0,90

– klasa pochłaniania dźwięku B – 0,85; 0,80

– klasa pochłaniania dźwięku C – 0,75; 0,70; 0,65; 0,60

– klasa pochłaniania dźwięku D – 0,55; 0,50; 0,45; 0,40; 0,35; 0,30

– klasa pochłaniania dźwięku E – 0,25; 0,20; 0,15

– wyroby nieklasyfikowane – 0,10; 0,05; 0,00

Norma PN-EN ISO 11654:1999 wprowadziła ponadto uproszczone parametry oceny właściwości dźwiękochłonnych materiałów. Służą do tego:

1. wskaźnik pochłaniania dźwięku αw – wyrażany za pomocą wielkości jednoliczbowej, niezależnej od częstotliwości;

2. praktyczny współczynnik pochłaniania dźwięku αp – określany w pasmach oktawowych;

3. wyznacznik kształtu L, M, H – informujący, że wartość praktycznego współczynnika pochłaniania dźwięku przekracza o 0,25 lub więcej przesuniętą krzywą odniesienia, w pasmach częstotliwości:

– niskich, 250 Hz (wyznacznik L),

– średnich, 500 Hz (wyznacznik M),

– wysokich, 2000 Hz (wyznacznik H).

W poszukiwaniu odpowiedniego materiału

Pochłanianiem dźwięku nazywamy zamianę energii akustycznej w energię cieplną. Następuje to głównie w wyniku strat wiskotycznych oraz tarcia wewnętrznego. Produkty kwalifikowane jako dźwiękochłonne mają w większości strukturę porowatą. Wartości współczynników pochłaniania dźwięków zależą od oporności przepływu powietrza przez materiał oraz w dużym stopniu od jego grubości. Im oporność przepływu mniejsza, tym łatwiej energia akustyczna wnika do wnętrza materiału. Im z kolei jego grubość jest większa, tym większa jest jego chłonność akustyczna. Jaki materiał sprawdzi się więc najlepiej w kontekście zabezpieczania ścian maszynowni i szachtów instalacyjnych?

Praktyka projektowania pokazuje, że często wybieranym rozwiązaniem jest wełna kamienna, którą wykorzystuje się zarówno do wytłumiania pomieszczeń i korekcji pogłosu, jak i do izolacji akustycznej. Szerokie spektrum zastosowań wyrobów z wełny wynika z jej naturalnych właściwości. Materiał ten składa się z zaburzonych włókien kamiennych, dzięki czemu, w zależności od ich gęstości, w różnym stopniu pochłania fale dźwiękowe. Powyższe parametry mówią jednak jedynie o przydatności akustycznej wyrobu do konkretnych zabezpieczeń akustycznych, nie określają natomiast ich faktycznej efektywności akustycznej. Aby zbadać ten aspekt, przeanalizujmy w warunkach laboratoryjnych konkretny produkt. Do analizy wykorzystaliśmy niepalną płytę z wełny kamiennej do izolacji termicznej i ochrony przed hałasem z kanałów PAROC InVent G9.

Potrójna weryfikacja

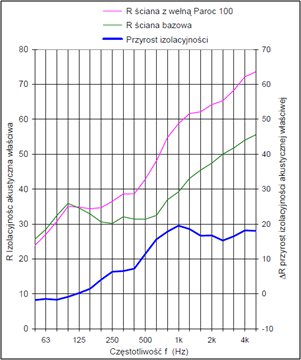

W celu sprawdzenia przydatności płyt PAROC InVent G9 do izolacji akustycznej ścian maszynowni oraz szachtów instalacyjnych, wyroby przebadane zostały między innymi zgodnie z normą PN-EN ISO 10140-2:2011 Akustyka. Pomiar laboratoryjny izolacyjności akustycznej elementów budowlanych – Część 2: Pomiar izolacyjności od dźwięków powietrznych. Na wstępie zbadano izolacyjność akustyczną od dźwięków powietrznych ściany bez izolacji. Kolejnym krokiem było zamontowanie płyt z wełny mineralnej skalnej PAROC InVent 80 G9 o grubości 50 i 100 mm do ściany podstawowej od strony komory nadawczej i zmierzenie uzyskanej izolacyjności akustycznej właściwej od dźwięków powietrznych R. Wyniki tego badania przedstawiają poniższe wykresy.

Wykres 1. Przyrost izolacyjności ściany po zaizolowaniu płytą PAROC InVent 80 G9 o grubości 50 mm

Wykres 2. Przyrost izolacyjności ściany po zaizolowaniu płytą PAROC InVent 80 G9 o grubości 100 mm

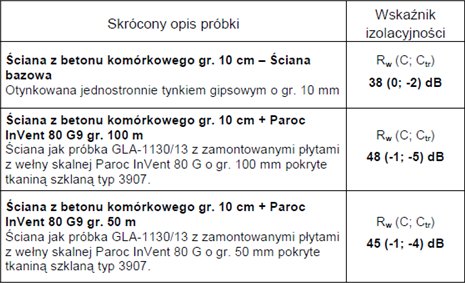

W ramach tego samego doświadczenia obliczono również wskaźnik izolacyjności akustycznej właściwej Rw oraz widmowe wskaźniki adaptacyjne C i Ctr według normy: PN-EN ISO 717-1:1999 Akustyka. Ocena izolacyjności akustycznej w budynkach i izolacyjności akustycznej elementów budowlanych. Izolacyjność od dźwięków powietrznych. Wyniki doświadczenia przedstawia poniższa tabela:

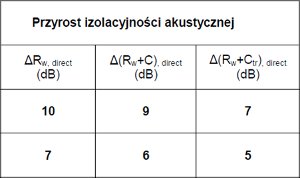

Na koniec obliczono także wskaźnik przyrostu izolacyjności akustycznej właściwej >Rw, direct, wg normy PN-EN ISO 10140-1:2011 Akustyka. Załącznik G. Pomiar laboratoryjny izolacyjności akustycznej elementów budowlanych Część 1: Zasady stosowania dla określonych wyrobów. Wyniki prezentuje poniższa tabela:

Celem badań było określenie przyrostu izolacyjności akustycznej od dźwięków powietrznych jednostronnie otynkowanej ściany z betonu komórkowego zaizolowanej płytami z wełny mineralnej kamiennej. Osiągnięte rezultaty pozwalają na stwierdzenie, że zastosowanie płyt PAROC InVent 80 G9 jako izolacji akustycznej ścian szachtów instalacyjnych oraz maszynowni pozwala znacznie poprawić izolacyjność przegrody, a co za tym idzie komfort akustyczny w przestrzeniach bezpośrednio do nich przylegających. Standardowo, płyty te stosuje się jako wewnętrzną izolację akustyczną kanałów wentylacyjnych, wypełnienie kulis szczelinowych tłumików akustycznych, izolację dźwiękochłonną skrzynek rozprężnych czy izolację dźwiękochłonną w centralach wentylacyjnych – tłumaczy Robert Kotwas, szef Wsparcia Sprzedaży Izolacji Technicznych w Paroc Polska. – Zastosowanie płyt InVent G9 w charakterze wewnętrznej izolacji akustycznej kanałów wentylacyjnych umożliwia wyeliminowanie z systemu tłumików oraz dodatkowo, w przypadku prowadzenia kanałów na zewnątrz budynków, pozwala uniknąć konieczności stosowania dodatkowego płaszcza izolacji – dodaje.

Komfort akustyczny + bezpieczeństwo pożarowe

W przypadku newralgicznych miejsc, takich jak omawiane betonowe szachty wentylacji pożarowej, izolacja powinna także spełniać podwyższone wymagania w kontekście ciepłochronności oraz ochrony przeciwogniowej – w momencie pożaru to poprzez tego typu konstrukcje transportowany jest poza obręb budynku dym. Płyta zastosowana w tej aplikacji musi więc wykazywać się odpornością m.in. na działanie temperatur rzędu 400°C. Cechę tę spełniają płyty PAROC InVent 60 G9 i 80 G9, dla których przeprowadzone zostały dodatkowe badania sprawdzające, czy w warunkach pożaru i wymuszonego przepływu dymu płótno szklane nie zostanie oderwane od wełny, co mogłoby spowodować zaburzenia w pracy wentylatorów oddymiających.

Podczas badania, do momentu uzyskania temperatury 400°C warunki nagrzewania w piecu były zgodne ze standardową krzywą nagrzewania, a następnie temperatura w piecu utrzymywana była na poziomie 400°C, z zachowaniem wymagań normy PN-EN 13501-4+A1:2010 – tłumaczy Robert Kotwas. – Po dwóch godzinach badania nie stwierdzono odspojeń płótna od wełny, co potwierdza, że płyta spełnia wymogi stawiane izolacjom ciepłochronnym i ogniochronnym ścian szachtów wentylacyjnych.