Izolacje przeciwwodne i przeciwwilgociowe są jednym z najważniejszych elementów mających wpływ na komfort użytkowania budynku i jego koszty eksploatacji, a błędy w wykonstruowaniu powłok wodochronnych są nie tylko trudne do usunięcia, ale i kosztowne.

Szkodliwe działanie wody, w przypadku braku skutecznych powłok hydroizolacyjnych nie ogranicza się do wizualnych oznak przecieków. Rozpuszczone w wodzie agresywne związki chemiczne wnikają w fundamenty a następnie, na skutek kapilarnego podciągania wilgoci są transportowane do wyższych części obiektu. Dalszym etapem jest powstawanie kolejnych widocznych zawilgoceń, wykwitów przebarwień, kolonii grzybów plesniowych, łuszczenia się powłok malarskich czy odpadania warstw wykończeniowych a jeżeli nie podejmie się odpowiednich czynności, prowadzących do destrukcji samego muru.Dlatego też bardzo ważny jest odpowiedni dobór i właściwe wykonanie hydroizolacji.

Na wybór rozwiązania technologiczno-materiałowego izolacji fundamentów i przyziemia mają wpływ następujące czynniki

· warunki gruntowo-wodne,

· obecność agresywnych wód gruntowych,

· rozwiązanie konstrukcyjne budynku (rodzaj fundamentu, występowanie podpiwniczenia, wysokość kondygnacji piwnicznej itp.),

· obecność dylatacji, przejść rurowych itp. trudnych i krytycznych miejsc.

Fot. 1 Skutki błędólw w hydroizolacji garażu podziemnego

Przy projektowaniu zabezpieczeń wodochronnych należy ponadto uwzględnić:

· rodzaj i stan podłoża (równość, możliwość powstania rys, wilgotność, wysezonowanie, itp.),

· możliwości aplikacyjne w konkretnym obiekcie,

· kompatybilność materiałów hydroizolacyjnych (możliwość wykonania szczelnych połączeń),

· technologię uszczelnienia przejść rurowych, dylatacji, itp.

Jeśli chodzi o miejsce usytuowania, to hydroizolacje zagłębionych w gruncie elementów budynków i budowli można ogólnie podzielić na izolacje(rys 1-4):

· poziome (na ławach fundamentowych, ścianach fundamentowych),

· płyty fundamentowej,

· pionowe ścian fundamentowych,

· strefy cokołowej,

· poziome podposadzkowe piwnic lub podłóg na gruncie:

- stropów obiektów zagłębionych w gruncie, np. stropów garaży podziemnych.

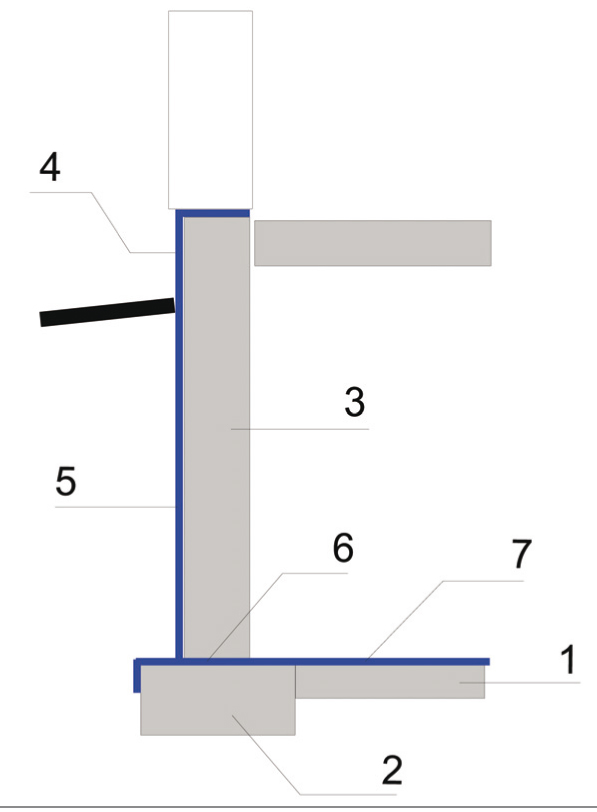

Rys. 1 Układ hydroizolacji przy posadowieniu budynku podpiwnicznego na łamach fundamentowych – obciążenie wilgocią i niezalegającą wodą opadową: 1. płyta posadzki, 2. ława fundamentowa, 3. ściana piwnicy, 4. izolacja cokołu z elastycznego szlamu, 5. izolacja pionowa ścian fundamentowych, 6. izolacja pozioma ław fundamnetowych, 7. izolacja pozioma posadzki.

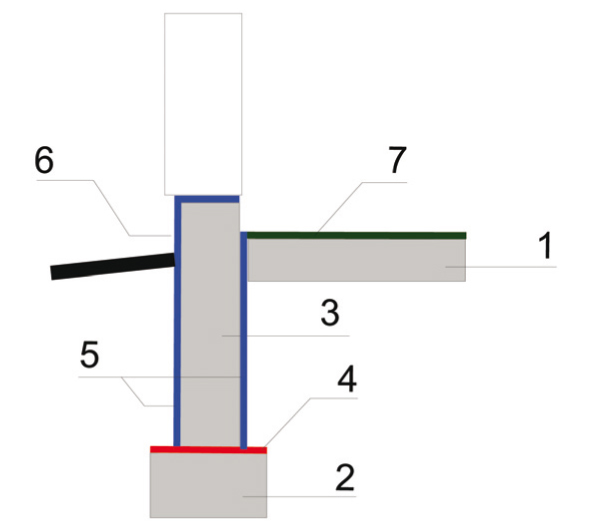

Rys. 2 Układ hydroizolacji przy posadowieniu budynku niepodpownicoznego na ławach fundamentowych – obciążenie wilgocią lub wodą: 1. płyta posadzki, 2. ława fundamentowa, 3. ściana fundamentowa, 4. izolacja pozioma ław fundamentowych, 5. izolacja pionowa ścian fundamentowych, 6. izolacja cokołu, 7. izolacja pozioma posadzki.

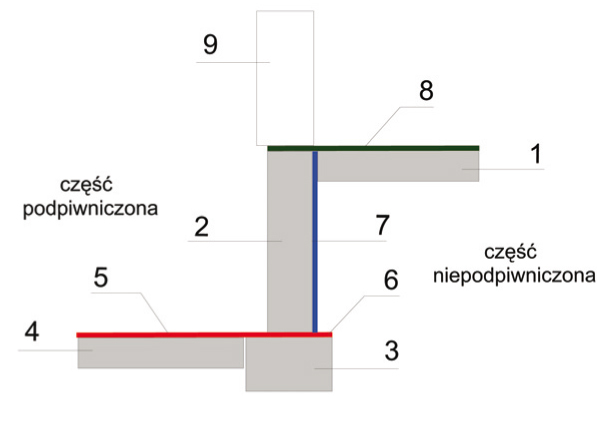

Rys. 3 Układ hydroizolacji przy posadowieniu budynku częściowo podpiwniczonego na ławach fundamentowych – obciążenie wilgocią i niezalegającą wodą opadową: 1. płyta posadzki części niepodpiwniczonej, 2. ściana piwnicy, 3. ława fundamentowa, 4. płyta posadzki części podpiwnicznej, 5. izolacja pozioma posadzki, 6. izolacja pozioma ław fundamentowych, 7. izolacja pionowa ścian fundamentowych, 8. izolacja pozioma posadzki, 9. ściana parteru.

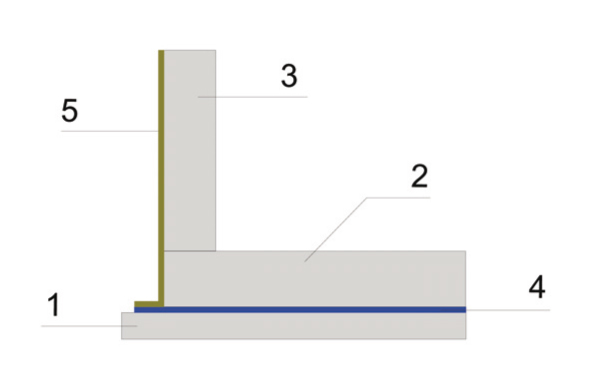

Rys. 4 Układ Hydroizolacji budynku podpiwniczonego przy obciążeniu fundamentów wodą: 1. konstrukcyjny beton podkładowy, 2. płyta denna, 3. ściana fundamentowa, 4. izolacja pozioma płyty dennej, 5. izolacja pionowa.

Ze względu na warunki gruntowo-wodne, norma DIN 18195:2000 [1] wyróżnia następujące rodzaje obciążenia wilgocią fundamentów:

· obciążenie wilgocią zawartą w gruncie – gdy budynek posadowiony jest w niespoistym i dobrze przepuszczalnym gruncie (możliwość szybkiego wsiąkania wody opadowej w grunt poniżej poziomu posadowienia budynku i wykluczenie wystąpienia wysokiego poziomu wód gruntowych);

· obciążenie niezalegającą wodą opadową – gdy w poziomie posadowienia i poniżej występują grunty spoiste uniemożliwiające szybkie wsiąkanie wody opadowej (k?≤?10–4 m/s), przy czym jej nadmiar odprowadzany jest przez skutecznie działający drenaż (DIN 4095 [3]);

· obciążenie zalegającą wodą opadową – gdy budynek posadowiony jest w gruntach o niskiej wodoprzepuszczalności, co skutkuje wywieraniem parcia hydrostatycznego na hydroizolację przez spiętrzającą się okresowo wodę opadową; maksymalny poziom wody gruntowej musi znajdować się do 30 cm poniżej spodu płyty (ławy) fundamentowej;

· obciążenie wodą pod ciśnieniem – gdy poziom wód gruntowych jest wysoki (powyżej poziomu posadowienia) lub gdy na fundamenty w sposób długotrwały oddziałuje woda pod ciśnieniem.

Obciążenie wilgocią oraz niezalegającą wodą opadową wymaga zaprojektowania izolacji przeciwwilgociowej (zwanej izolacją lekką), obciążenie zalegającą wodą opadową oraz wodą pod ciśnieniem wymaga zaprojektowania izolacji przeciwwodnej (zwanej izolacją ciężką).

Izolacja powinna być wykonana od strony naporu wody/wilgoci (od strony zewnętrznej budynku/chronionego elementu).

Należy pamiętać, że hydroizolacji fundamentów nie wolno projektować w oderwaniu od ogólnej analizy cieplno-wilgotnościowej budynku (zwłaszcza gdy w strefie przyziemia następuje zmiana rodzaju ścian, np. z trójwarstwowych na jednowarstwową). Przyczyną zawilgoceń w piwnicach i strefie przyziemia może być bowiem kondensacja wilgoci, zarówno powierzchniowa, jak i międzywarstwowa oraz mostki termiczne, a zapobieganie ich powstawaniu i eliminowanie tych zjawisk nie jest możliwe dzięki wykonaniu powłok wodochronnych (choć rodzaj zastosowanego materiału może mieć wpływ na powstawanie i/lub intensyfikację tych zjawisk).

Fot. 2 Wyjątkowa niestaranność przy wykonywaniu izolacji narożnika ściany fundamentowej

Podział materiałów hydroizolacyjnych

Przykładowy podział materiałów hydroizolacyjnych pokazano w tabeli 1.

Tab.1 Przykładowy podział materiałów hydroizolacyjnych

|

Materiały podstawowe |

||

|

bitumiczne |

mineralne |

z tworzyw sztucznych |

|

roztwory asfaltowe |

szlamy (mikrozaprawy) |

folie uszczelniające (rolowe) |

|

emulsje asfaltowe |

bentonity |

dyspersyjne polimerowe masy uszczelniające (folie w płynie) |

|

pasty asfaltowe |

tynki zaporowe |

powłoki żywiczne (chemoodporne) |

|

lepiki asfaltowe |

|

|

|

masy asfaltowe |

|

|

|

masy polimerowo-asfaltowe (KMB) |

|

|

|

papy asfaltowe |

|

|

|

papy polimeroasfaltowe |

|

|

|

membrany samoprzylepne |

|

|

|

Materiały uzupełniające |

||

|

Masy zalewowe |

|

taśmy i kształtki uszczelniające (dylatacyjne, do uszczelnień przejść rurowych, narożników, itp.) |

|

Kity asfaltowe |

|

kity (elastyczne masy) uszczelniające |

|

Kity polimerowo-asfaltowe |

|

|

Zasady doboru materiałów do wykonywania powłok wodochronnych

Wybór materiału na powłoki wodochronne może nastąpić dopiero po przeanalizowaniu wymogów stawianych hydroizolacjom oraz wymaganych właściwości, składników i parametrów projektowanego systemu ochrony przed wilgocią/wodą. Należy je zawsze rozpatrywać zarówno w odniesieniu do pojedynczego odcinka izolacji (pionowej, poziomej, cokołowej), jak i układu hydroizolacji, ponieważ np. rodzaj zastosowanego materiału do izolacji poziomej ław determinuje wybór materiału do hydroizolacji pionowej. Z tego też powodu tak istotny jest odpowiedni dobór materiałów już na etapie projektowania.

Tabela 2 a:Zastosowania materiałów do izolacji przeciwwilgociowej

|

Rodzaj materiału |

Izolacja cokołu |

Izolacja pionowa |

Izolacja pozioma na ławach |

Izolacja podposadzkowa |

|

Lepiki asfaltowe |

– |

+ *) |

+ *) |

+ *) |

|

Roztwory i emulsje asfaltowe |

– |

+ |

– |

– |

|

Masy asfaltowe |

– |

+ |

+ *) |

+ |

|

Polimerowo-bitumiczne, grubowarstwowe masy uszczelniające (masy KMB) |

– |

+ |

+ *) |

+ |

|

Elastyczne szlamy (mikrozaprawy) uszczelniające |

+ |

+ |

+ |

+ |

|

Krystaliczne zaprawy uszczelniające |

– |

+ *) |

+ *) |

+ *) |

|

Papy termozgrzewalne i membrany samoprzylepne |

– |

+ |

+ |

+ |

|

Papy klejone lepikiem |

– |

+ |

+ |

+ |

|

Folie/membrany z tworzyw sztucznych |

– |

+ *) |

+ *) |

+ *) |

|

Maty bentonitowe |

– |

+ *) |

**) |

+ *) |

*) pod warunkiem szczegółowej analizy rozwiązania technologiczno-materiałowego

**) nadaje się do stosowania pod ławami fundamentowymi

Tabela 2 b:Zastosowania materiałów do izolacji przeciwwodnej

|

Rodzaj materiału |

Izolacja pionowa |

Izolacja płyty dennej |

|

Lepiki asfaltowe |

– |

– |

|

Roztwory i emulsje asfaltowe |

– |

– |

|

Masy asfaltowe |

+ *) |

+ *) |

|

Polimerowo-bitumiczne, grubowarstwowe masy uszczelniające (masy KMB) |

+ |

+ |

|

Elastyczne szlamy (mikrozaprawy) uszczelniające |

+ |

+ |

|

Krystaliczne zaprawy uszczelniające |

+ *) |

+ *) |

|

Papy termozgrzewalne i membrany samoprzylepne |

+ |

+ |

|

Papy klejone lepikiem |

+ *) |

+ *) |

|

Folie/membrany z tworzyw sztucznych |

+ *) |

+ *) |

|

Maty bentonitowe |

+ *) |

+ |

*) pod warunkiem szczegółowej analizy rozwiązania technologiczno-materiałowego

Podłoża pod powłoki wodochronne

Podłoże, na którym stosowane są powłoki wodochronne, musi być nieodkształcalne i przenieść wszystkie oddziałujące na nie obciążenia, zwłaszcza hydrostatyczne parcie wody. Podłożem pod powłoki wodochronne może być tylko odpowiednio zwymiarowane podłoże konstrukcyjne (beton/żelbet, mur). Jego parametry wytrzymałościowe (klasę betonu, cegły/bloczka, zaprawy murarskiej i tynkarskiej) określa dokumentacja techniczna. Kolejne wymogi które należy przeanalizować to przede wszystkim wysezonowanie, równość, wilgotność, szorstkość, temperatura i chłonność. Dodatkowo muszą być spełnione inne specyficzne wymagania związane z właściwościami materiałów hydroizolacyjnych [5]. Podłożem pod hydroizolację nie może być tzw. chudy beton.

Możliwość zastosowania a deklaracja właściwości użytkowych/deklaracja zgodności

Normy z serii PN-EN w zdecydowanej większości definiują wymagania dotyczące konkretnych materiałów w odniesieniu do dwóch wartości:

· granicznej, oznaczanej symbolem MLV – jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach;

· deklarowanej, oznaczanej symbolem MDV – jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją.

W normach nie ma jednak informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby mógł w danych warunkach brzegowych (przy konkretnym obciążeniu wilgocią/wodą, przy konkretnym zastosowaniu itp.) pełnić swoją funkcję. Oznacza to, że deklaracja właściwości użytkowych (lub deklaracja zgodności z normą) stanowi jedynie formalny dokument, potwierdzający, że materiał może być wprowadzony na rynek zgodnie z prawem

Innym, zdecydowanie ważniejszym zagadnieniem jest określenie właściwości wyrobu lub minimalnych wymagań, jakie musi on spełnić, aby mógł pełnić zamierzoną funkcję. Są to dwie zupełnie różne kwestie – deklaracja właściwości użytkowych lub zgodności z normą i faktyczne właściwości wyrobu decydujące o jego przydatności w danym zastosowaniu – a z punktu widzenia skuteczności wykonanych prac spełnienie wymagań normowych może nie mieć żadnego znaczenia.

W związku z tym decyzję o wyborze rozwiązania technologiczno-materiałowego izolacji fundamentów i przyziemia można podjąć dopiero po przeanalizowaniu warunków gruntowo-wodnych wraz z oceną ukształtowania terenu oraz analizą rozwiązania konstrukcyjnego podziemnej części budynku. Posiadanie przez dany wyrób formalnego dopuszczenia do stosowania w budownictwie typu DoP lub DZ z normą nie oznacza, że dany materiał nadaje się do zastosowania w konkretnej sytuacji. Należy przeanalizować parametry konkretnego wyrobu i ocenić, czy jest on w stanie przenieść oddziałujące na niego obciążenia (chociażby ze względu na obecność agresywnych wód gruntowych, obciążenia mechaniczne, odporność na uszkodzenia itp.). Zastosowane materiały wodochronne muszą umożliwić wykonanie izolacji w postaci szczelnej wanny całkowicie oddzielającej budynek od wilgoci/wody znajdującej się w gruncie (rys 1-4), dlatego niedopuszczalne jest użycie do wykonania hydroizolacji przypadkowych materiałów – muszą one być ze sobą kompatybilne oraz pozwalać na wykonanie uszczelnień przejść rurowych i dylatacji (jeżeli występują). Brak technologii systemowego uszczelnienia dylatacji, przejść rurowych itp. trudnych i krytycznych miejsc dyskwalifikuje dany materiał do stosowania jako powłokę wodochronną.

Fot. 3 Bezmyślne „uszczelnienie” przejść rurowych

Lepiki asfaltowe

Lepik asfaltowy stosowany na zimno jest mieszaniną asfaltów, wypełniaczy, plastyfikatorów i emulgatorów/rozpuszczalników. Lepik asfaltowy stosowany na gorąco jest mieszaniną asfaltów z dodatkiem środków uplastyczniających. Lepiki mogą ponadto zawierać dodatki wypełniające (są to tzw. lepiki z wypełniaczami) albo dodatki uplastyczniające i zwiększające siłę klejenia (tzw. lepiki bez wypełniaczy). Lepiki asfaltowe stosowane na zimno mogą mieć konsystencję półciekłą lub gęstą.

Lepiki nie są odporne na działanie temp. powyżej +60°C. Temperatura mięknięcia lepików asfaltowych z wypełniaczami stosowanych na gorąco wynosi +60-80°C, a lepików bez wypełniaczy – +70 ÷ +85°C. Poza tym lepiki są wrażliwe na niskie temperatury oraz przejścia przez temp. 0°C (kruszeją w takich warunkach), dlatego ich zastosowanie do wykonywania hydroizolacji jest ograniczone.

Wymagają nakładania minimum w dwóch warstwach a grubość powłoki przeciwwilgociowej nie może być mniejsza niż 2 mm.

Podłożem pod izolację przeciwwilgociową może być beton, mur oraz tynk tradycyjny.

Roztwory i emulsje asfaltowe

Ze względu na zastosowanie i właściwości rozróżnia się roztwory i emulsje do:

– gruntowania.

– wykonywania właściwych powłok uszczelniających,

W zależności od zastosowanych emulgatorów można wyróżnić roztwory i emulsje:

– anionowe,

– kationowe,

– niejonowe.

Roztwory i emulsje służą do gruntowania podłoża (pod izolacje z innych materiałów bitumicznych) oraz do wykonywania izolacji przeciwwilgociowych.

Emulsje anionowe stosuje się zasadniczo w okresie letnim. Emulsje kationowe w porównaniu do anionowych cechują się szybszym wiązaniem, dlatego zaleca się je stosować przy wilgotnych podłożach oraz w okresach wiosennym i jesiennym. Emulsje niejonowe wykorzystywane są głównie do zabezpieczeń podłoży porowatych, ich cechą jest bowiem wolne wiązanie, pozwalające na wniknięcie materiału w pory podłoża.

Ze względu na grubość warstwy roztwory i emulsje asfaltowe nie mają zdolności mostkowania rys, wymagają więc równego, stabilnego i wysezonowanego podłoża (tynktradycyjny, beton (po ewentualnym szpachlowaniu wygładzającym). Z tego samego powodu są bardzo wrażliwe na uszkodzenia mechaniczne.

Fot. 4 Skutki bezmyślności i stosowania niekompatybilnych materiałów

Masy asfaltowe

Ze względu na zastosowanie i właściwości rozróżnia się:

– masy gruntujące,

– masy do wykonywania właściwych powłok uszczelniających,

– pasty.

W zależności od zastosowanych emulgatorów wyróżnić można masy:

– anionowe,

– kationowe,

– niejonowe.

Masy asfaltowe mogą być modyfikowane polimerami, żywicami lub cyklokauczukami. Masy modyfikowane najczęściej nazywane są nazwą masami KMB. Mogą być jedno- lub dwuskładnikowe. Masy asfaltowe w połączeniu z wkładkami zbrojącymi tworzą tzw. laminaty (tego określenia używa się coraz rzadziej, w odniesieniu do mas KMB nie funkcjonuje ono wcale).

Tradycyjne masy asfaltowe mogą być stosowane do wykonywania samodzielnych samodzielnych izolacji przeciwwilgociowych i przeciwwodnych oraz z laminatów (wkładka zbrojąca z siatki z włókna szklanego) jak również do wykonywania wielowarstwowych izolacji z pap.

Za minimalną grubość dla izolacji przeciwwilgociowej przyjąć należy 3 mm. Dla izolacji przeciwwodnej (o ile producent masy takie zastosowanie przewiduje) za minimalną grubość należy przyjąć 4 mm). Tradycyjne masy asfaltowe stosuje się coraz rzadziej, zostały wyparte przez masy KMB.

Podłożem może być tynk tradycyjny (tylko dla izolacji przeciwwilgociowej) oraz beton/żelbet, i mur jak również mineralne szlamy uszczelniające (o ile masa asfaltowa nie zawiera rozpuszczalników).

Polimerowo-bitumiczne, grubowarstwowe masy uszczelniające (masy KMB)

Są to materiały nowej generacji, o niemal natychmiastowej odporności na deszcz (po 1–2 godz. od nałożenia), pozwalające na szybkie zasypanie wykopów fundamentowych (1–2 dni po nałożeniu), elastyczne także w ujemnych temperaturach. Mogą wykazywać odporność na agresywne wody gruntowe klasyfikowane jako XA3 wg normy PN-EN 206-1:2003 [16] oraz jako silnie agresywne wg normy DIN 4030 [17].

Wymagania stawiane masom KMB zawarte są w normie PN-EN 15814: 2011 [18]. Bazują one bezpośrednio na wymaganiach normyDIN 18195:2000 [1] oraz wytycznych Richtlinie für die Planung Und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile, Deutsche Bauchemie e.V z 2001 r. [19] oraz 2010 r. [20] (tabela 3).

Tab. 3: Wybrane wymagania stawiane masom KMB wg normy DIN 18195:2000 [1] oraz wytycznych Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile [19]

|

Właściwości |

Wymagania |

|

odporność termiczna |

wymagana dla temperatury ≥+70°C |

|

odporność na działanie ujemnej temperatury (badane przez przeginanie dla powłoki o grubości 3mm) |

odporny |

|

wodonieprzepuszczalność pod ciśnieniem 0,075 MPaprzez 72 godzinyna szczelinie o szerokości1 mm |

brak przecieku |

|

mostkowanie rys w temperaturze +4°C |

≥2 mm |

|

odporność na wodę *) |

odporny |

|

dla izolacji przeciwwodnej – obciążalność mechaniczna określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym 0,3MPa |

≤ 50% |

|

dla izolacji przeciwwilgociowej – obciążalność mechaniczna określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym 0,06MPa |

≤ 50% |

*) badanie przy obciążeniu wodą przez 28 dni

Porównanie wymagań stawianych przez normę PN-EN 15814: 2011 [18] zostały znacznie obniżone w porównaniu do wymagań podanych w tabeli 3.

Jeżeli konkretna masa KMB pod względem swego składu odpowiada definicjom przyjętym w ZUAT-15/IV.18/2005 [15] stawiane jej wymagania można przyjmować na podstawie tego dokumentu

Z punktu widzenia jakości materiału i skuteczności wykonywanych prac masy KMB powinny spełniać wymagania podane w tabeli 3. Materiałów klasyfikowanych wg normy PN-EN 15814: 2011 [18] jako CB0 oraz C0 w zasadzie nie powinno się stosować. Masy KMB klasyfikowane jako C1 mogą być wykorzystywane do wykonywania izolacji przeciwwilgociowej.

Do oceny jakości materiału bardzo istotne są dwa następujące parametry. Pierwszy to tzw. zawartość części stałych, mówiąca o tym, o ile zmniejszy się grubość powłoki po wyschnięciu (zawartość części stałych wynosząca 90% oznacza, że po wyschnięciu grubość hydroizolacji będzie wynosić 90% grubości nałożonej świeżej masy). Drugim istotnym parametrem jest odporność masy na obciążenia (tzw. obciążalność mechaniczna, w normie PN-EN 15814: 2011 [18] nazwana wytrzymałością na ściskanie). Jest ona określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym. W odniesieniu do izolacji przeciwwodnej przy obciążeniu mechanicznym 0,3 MN/m2 zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%. Oznacza to, że nie każdy materiał może być zastosowany do izolacji poziomych, decyzję należy podjąć podjęta indywidualnie, po analizie obciążeń i parametrów związanej masy.

Wg wytycznych Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie [20] grubość i układ warstw zależy od rodzaju hydroizolacji. Powłoka przeciwwilgociowa (po wyschnięciu) musi mieć grubość 3 mm, przeciwwodna – 4 mm.

Podłożem może być tynk tradycyjny (tylko dla izolacji przeciwwilgociowej) oraz beton/żelbet, i mur jak również mineralne szlamy uszczelniające (o ile masa asfaltowa nie zawiera rozpuszczalników)

Szlamy uszczelniające

W skład polimerowo-cementowych szlamów uszczelniających wchodzi cement, selekcjonowane kruszywo mineralne o uziarnieniu dobranym według specjalnie opracowanej krzywej przesiewu, włókna i specyficzne dodatki (specjalnie modyfikowane żywice, związki hydrofobowe itp.). Mogą zawierać również płynne polimery (materiały dwuskładnikowe) lub redyspergowalne żywice (materiały jednoskładnikowe), co zapewnia znaczną elastyczność zaprawy po związaniu.

Związane zaprawy są odporne na czynniki atmosferyczne, takie jak cykle zamarzania i odmarzania, szkodliwy wpływ soli zawartych w wodzie, zachowują elastyczność w bardzo niskich temperaturach i są odporne na dyfuzję dwutlenku węgla. Doskonale nadają się do powierzchniowej izolacji oraz zabezpieczania przed wilgocią i wodą powierzchni narażonych na duże obciążenia i odkształcenia, a dzięki zwiększonej elastyczności potrafią mostkować rysy nawet do szerokości 1 mm.

Z tego względu oraz z uwagi na wysoką odporność na uszkodzenia i wysoką wytrzymałość na ściskanie elastyczne szlamy uszczelniające chętnie stosuje je do uszczelnień stref cokołowych oraz do izolacji na ławach. Tolerują mokre podłoże, dlatego powszechnie stosowane są jako tzw. wstępne uszczelnienie podłoża (zwłaszcza sztywne szlamy szybkowiążące o czasie wiązania i twardnienia wynoszącym kilka minut). Wykazują szczelność na parcie słupa wody sięgające 50–70 m. Ich wadą jest konieczność nakładania przynajmniej w dwóch warstwach i sprawdzania grubości każdej nakładanej warstwy. Są odporne na negatywne parcie wody. Dzięki dostępności systemowych materiałów uzupełniających (taśm, kształtek, manszet) uszczelnianie dylatacji i przejść rurowych jest łatwe i skuteczne.

Wymagania dotyczące sztywnych szlamów uszczelniających zawarte są w ZUAT-15/IV.13/2002 [21]

Zgodnie z wymogami wytycznych [22] grubość powłoki z elastycznego szlamu zależy od rodzaju hydroizolacji (powłoka przeciwwilgociowa (po wyschnięciu) musi mieć grubość 2 mm, przeciwwodna – 2,5 mm) przy czym w odniesieniu do izolacji wykonywanej na poziomych lub skośnych podłożach betonowych wytyczne te wymagają wykonania powłoki gr. przynajmniej 2,5 mm, niezależnie od stopnia obciążenia wilgocią/wodą.

Za minimalną grubość izolacji przeciwwilgociowej ze szlamów sztywnych należy przyjąć 2 mm, izolacji przeciwwodnej – 3 mm [23]

Podłożem może być tynk tradycyjny (tylko dla izolacji przeciwwilgociowej) oraz beton/żelbet, i mur.

Krystaliczne zaprawy uszczelniające

Są to materiały do uszczelniania betonu w strukturze. Nie są one powłoką uszczelniającą. To chemicznie aktywne zaprawy, których rezultatem działania jest wytworzenie w kapilarach i porach nierozpuszczalnych struktur krystalicznych. Powstają one na skutek obecności wilgoci i niezhydratyzowanych składników zaczynu cementowego (wolnych jonów wapnia). Wielkość tworzących się kryształów (3–4 μm) pozwala im wnikać w kapilary i pory podłoża (betonu) i w ten sposób uszczelniać je przed wnikaniem wody (pojedyncze kryształy są mniejsze od rozmiarów cząsteczki wody), natomiast ich igiełkowaty kształt powoduje, że tworzą one matrycę pozwalającą na dyfuzję pary wodnej. Krystaliczne zaprawy uszczelniające mogą też nadawać chemoodporność zabezpieczanej powierzchni betonu (pH o wartości 3–11).

Wymagania stawiane krystalicznym zaprawom uszczelniającym zawarte są w ZUAT-15/VI.21/2005 [24].

Podłoże zabezpieczone hydroizolacją jest suche – nie ma ono kontaktu z wilgocią ani wodą. Beton zabezpieczony krystaliczną zaprawą uszczelniającą jest natomiast narażony na bezpośredni kontakt z wodą, jednak wówczas zaczyna się zachowywać jak tzw. beton wodonieprzepuszczalny. Oznacza to, że woda jest w stanie wniknąć w niego na pewną głębokość, nie jest natomiast w stanie przedostać się przez niego, o ile nie ma w nim rys czy pęknięć. Podczas stosowania krystalicznych zapraw uszczelniających należy zatem stosować się do wszelkich wymogów, które muszą być spełnione przy projektowaniu i wykonywaniu konstrukcji z betonów wodonieprzepuszczalnych. Krystaliczne zaprawy uszczelniające są aktywne wyłącznie podczas oddziaływania wilgoci/wody, dlatego mogą być stosowane w miejscach nienarażonych na wyschnięcie. Uaktywniają się po przynajmniej kilku dniach stałego oddziaływania wilgoci. Przy prawidłowej aplikacji i pielęgnacji struktury krystaliczne wykształcają się w ciągu 20–25 dni. Zaprawy te są w stanie uszczelnić rysy o szerokości nieprzekraczającej 0,3–0,4 mm, jednak czas zamykania rysy przez tworzące się kryształy wynosi 1–2 mies.

Zużycie materiału oraz grubość warstwy muszą odpowiadać wymaganiom producenta oraz obciążeniu wilgocią/wodą. Zazwyczaj zużycie wynosi od 0,8–1 kg/m2 przy obciążeniu wilgocią oraz od 1,5 kg/m2 przy obciążeniu wodą pod ciśnieniem.

Rolowe materiały bitumiczne

Rozróżnia się papy asfaltowe oraz papy asfaltowe modyfikowane. Te ostatnie występują najczęściej jako papy termozgrzewalne oraz samoprzylepne membrany.

Papy mogą być mocowane (klejone) do podłoża za pomocą masy asfaltowej lub lepiku – zazwyczaj papy niemodyfikowane, zgrzewane do podłoża (termozgrzewalne) lub mocowane przez przyklejenie (membrany samoprzylepne).

Ze względu na osnowę papy asfaltowe można podzielić na papy [27]:

- na osnowie z tkanin technicznych,

- na welonie z włókien szklanych lub tworzyw sztucznych,

- na włókninie przeszywanej,

- na taśmie aluminiowej (stosowane są w zasadzie jako paroizolacja),

- z wkładką miedzianą (stosowane najczęściej w dachach zielonych, jako warstwa odpychająca korzenie).

Papa na osnowie tekturowej nie jest materiałem hydroizolacyjnym i nie może być stosowana jako powłoka wodochronna (niezależnie od obciążenia wilgocią/wodą i sposobu mocowania).

Papy termozgrzewalne produkowane są zazwyczaj na osnowie z włókna szklanego lub poliestrowej. Masa asfaltowa, którą powleczona jest osnowa, najczęściej modyfikowana jest elastomerem SBS lub plastomerem APP. Elastomer SBS nadaje papie stabilność formy, dobrą przyczepność do podłoża oraz znaczną elastyczność nawet w niskich temp. (do –40°C). Papy tego typu można łączyć z innymi rodzajami pap. Plastomer APP (ataktyczne polipropyleny) z dodatkiem nasyconych elastomerów poliolefinowych, oprócz stabilnej formy i dobrej przyczepności, zapewnia odporność na działanie kwasów i soli nieorganicznych, ozonu oraz wysokiej temp. (do +150°C). Papa natomiast staje się dość sztywna w ujemnych temp. (–10°C).

Osnową dla membran samoprzylepnych najczęściej jest włóknina poliestrowa, welon szklany, welon szklany + siatka, tkanina szklana oraz osnowa mieszana [24].

Zalety pap termozgrzewalnych i membran samoprzylepnych to łatwość uzyskania żądanej grubości nakładanej warstwy i możliwość niemal natychmiastowego zasypania wykopu. Wadą są problemy techniczne przy uszczelnianiu dylatacji i przejść rurowych (konieczność docinania kształtek), dlatego chętnie stosuje się je do uszczelniania płaskich, równych powierzchni (niedopuszczalne są ostre krawędzie i wystające wtrącenia, a także ubytki w podłożu – powoduje to w niektórych sytuacjach konieczność stosowania warstw wyrównawczych).

Według normy DIN 18195:2000 [1] w odniesieniu do izolacji przeciwwilgociowej wymagane jest wykonanie min. jednej warstwy powłoki wodochronnej z papy termozgrzewalnej, membrany samoprzylepnej lub papy klejonej masą asfaltową do podłoża.

Dla izolacji przeciwwodnej według normy DIN 18195:2000 [1] wymagane jest:

· wykonanie min. trójwarstwowej powłoki wodochronnej z papy klejonej do podłoża (ostatnia warstwa papy musi zostać pokryta masą asfaltową), przy zagłębieniu powyżej 4 m (do 9 m) wymagane jest wykonanie czterowarstwowej powłoki. Przy izolacji z pap klejonych do podłoża wymaga się wykonania ścianki (warstwy) dociskowej.

· wykonanie min. dwuwarstwowej powłoki wodochronnej z papy termozgrzewalnej na osnowie z siatki lub poliestru. Przy zagłębieniu powyżej 4 m (do 9 m) wymagane jest wykonanie trójwarstwowej powłoki lub zastosowanie jako ostatnia warstwa (od strony naporu wody) papy z wkładką miedzianą (papa na osnowie z siatki lub poliestru + papa z wkładką miedzianą);

· przy zagłębieniu powyżej 9 m wymaga się stosowania dwóch warstw papy termozgrzewalnej na osnowie z siatki lub poliestru oraz jednej warstwy papy z wkładką miedzianą.

Podłożem może być tynk tradycyjny (tylko dla izolacji przeciwwilgociowej) oraz beton/żelbet, i mur. Dla izolacji przeciwwodnych stosowanie warstw wyrównujących należy ograniczyć do minimum.

Rolowe materiały z tworzyw sztucznych

Na rynku dostępne są folie z polichlorku winylu (PVC), elastomerów poliolefinowych (FPO), polipropylenu (PP), poliizobutylenu (PIB), bitumicznego kopolimeru etylenowego (ECB),polietylenu (PE), a także na bazie kauczuku (EPDM). Można stosować jedynie takie folie, których łączenie możliwe jest za pomocą kleju systemowego, przez wulkanizowanie lub zgrzewanie. Niedopuszczalne jest użycie folii, łączonych tylko przez ułożenie na zaskład, ani folii (membran) kubełkowych (niezależnie od sposobu mocowania i łączenia).

Izolacje z rolowych materiałów z tworzyw sztucznych i kauczuku mogą być układane luźno na podłożu lub klejone do podłoża systemowymi klejami.

Według normy DIN 18195:2000 [1] do izolacji przeciwwilgociowych mogą być stosowane folie gr. nie mniejszej niż 1,2 mm. Grubość ta może zostać zmniejszona do 0,8 mm, gdy stosuje się folię samoprzylepną.

Według normy DIN 18195:2000 [1] do izolacji przeciwwodnych mogą być wykorzystywane folie z:

· PVC-P gr. min. 2 mm, jeżeli uszczelnienie jest wykonywane przez luźne ułożenie materiału; w takiej sytuacji zagłębienie obiektu jest ograniczone do 4 m;

· PIB (poliizobutylu), PVC-P (z miękkiego polichlorku winylu zbrojonego wkładką z włókniny szklanej) oraz EVA (kopolimeru etylenu z octanem winylu) o gr. min. 1,5 mm, jeżeli powłoka wodochronna jest klejona do podłoża, a zagłębienie obiektu nie większe niż 4 m. Przy większym zagłębieniu wymagana jest folia gr. min. 2 mm;

· ECB (etylenu, kopolimeru i specjalnego asfaltu) i EPDM gr. min. 2 mm, jeżeli powłoka wodochronna jest klejona do podłoża, a zagłębienie obiektu nie większe niż 4 m. Przy większym zagłębieniu wymagana jest folia gr. min. 2,5 mm

Folie mogą być stosowane do wykonywania zarówno izolacji przeciwwilgociowych, jak i przeciwwodnych (poza strefą cokołową), jednak tego typu materiały wymagają zachowania wyjątkowo wysokiego reżimu technologicznego. Bardzo trudne (jeżeli nie niemożliwe) jest także łączenie folii z innymi rodzajami materiałów wodochronnych. Zaletą folii jest możliwość wykonania izolacji z ich użyciem na podłożach słabych lub zanieczyszczonych (o ile zanieczyszczenia nie wpływają negatywnie na materiał izolacyjny).

Maty/membrany bentonitowe

Bentonit cechuje się zdolnością do chłonięcia wody i pęcznienia pod jej wpływem. Może zwiększać swoją objętość nawet kilkunastokrotnie (12–15 razy). Przy odpowiednim obciążeniu (ograniczającym zdolność pęcznienia) radykalnie zmniejsza się przepuszczalność wody. Proces ten jest odwracalny – w przypadku czasowego braku obciążenia wilgocią bentonit nie wysycha całkowicie, a ponowne pojawienie się wilgoci/wody aktywuje bentonit. Izolacja z bentonitu ma zdolność do samoregeneracji – miejscowe niewielkie uszkodzenia mechaniczne (2–3 mm) zasklepiają się na skutek pęcznienia materiału.

Podstawą systemu izolacji bentonitowych są specjalne membrany lub maty. Mogą one być układane na podłożu lub klejone do podłoża oraz mocowane mechanicznie za pomocą specjalnych kołków lub gwoździ. Uszkodzenia punktowe, na skutek samoregenurących się właściwości bentonitu, zamykają się na skutek pęcznienia, jednak w przypadku mocowania mechanicznego należy rozważyć (zawsze w odniesieniu do konkretnego obiektu), potrzebę późniejszego uszczelnienia każdego miejsca mocowania szpachlą bentonitową.

Ze względu na właściwości materiału membrany/maty bentonitowe powinny być dociśnięte do podłoża, dlatego izolacja pozioma może być stosowana pod płytą żelbetową grubości min. 15 cm (dopuszcza się stosowanie mat przy cieńszej płycie dennej – min. 10 cm – o ile zezwala na to producent systemu), a w przypadku izolacji pionowych należy zapewnić równoważny docisk do podłoża np. odpowiednią warstwą zagęszczonego gruntu. Zaleca się stosowanie membran/mat o minimalnej zawartości bentonitu rzędu 3–4 kg/m2. Niedopuszczalne jest stosowanie materiałów bentonitowych powyżej poziomu gruntu oraz bez odpowiedniej warstwy dociskowej.

mgr inż. Maciej Rokiel

Polskie Stowarzyszenie Mykologów Budownictwa

Literatura

1. DIN 18195:2000-08 Bauwerksabdichtung.

2. DIN 18130-1:1998-05 Baugrund – Untersuchung von Bodenproben; Bestimmung des Wasserdurchlässigkeitsbeiwerts – Teil 1: Laborversuche.

3. DIN 4095:1990-06 Baugrund. Dränung zum Schutz baulicher Anlagen. Planung, Bemessung und Ausführung.

4. Katalog zabezpieczeń powierzchniowych drogowych obiektów inżynierskich. Część 1. – Wymagania, IBDiM, 2002.

5. M. Rokiel – Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót. Dom Wydawniczy Medium, Warszawa 2012.

6. PN-B-24620:1998, PN-B-24620:1998/Az1:2004 Lepiki, masy i roztwory asfaltowe stosowane na zimno.

7. PN-B-24625:1998 Lepik asfaltowy i asfaltowo-polimerowy z wypełniaczami stosowane na gorąco.

8. PN-B-24622:1974 Roztwór asfaltowy do gruntowania.

9. PN-B-24002:1997 Asfaltowa emulsja anionowa.

10. PN-B-24003:1997 Asfaltowa emulsja kationowa.

11. ZUAT-15/IV.02/2005 – Wyroby bitumiczne. Emulsje asfaltowe i asfaltowe modyfikowane.

12. PN-B-24006:1997 Masa asfaltowo-kauczukowa.

13. PN-B-24000:1997 Dyspersyjna masa asfaltowo-kauczukowa.

14. ZUAT-15/IV.07/2005 – Wyroby bitumiczne rozpuszczalnikowe. Masy asfaltowe i asfaltowe modyfikowane, ITB, 2005.

15. ZUAT-15/IV.18/2005 – Wyroby bitumiczno-mineralne przeznaczone do wykonywania powłok hydroizolacyjnych, ITB, 2005

16. PN-EN 206-1:2003, PN-EN 206-1:2003/A1:2005, PN-EN 206-1:2003/A2:2006 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność.

17. DIN 4030-1:2008-06, DIN 4030-1/A1:2011-08 Beurteilung betonargreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte.

18. PN-EN 15814: 2011 (oryg.) Grubowarstwowe powłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje i wymagania.

19. Richtlinie fur die Planung und Ausfuhrung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberuhrte Bauteile. Deutsche Bauchemie e.V.2001.

20. Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2010.

21. ZUAT-15/IV.13/2002 – Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych, ITB, 2002.

22. Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2006.

23. Richtlinie für die Planung und Ausführung von Abdichtungen von Bauteilen mit mineralischen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2002.

24. ZUAT-15/VI.21/2005 Wyroby do uszczelniania betonów i zapraw cementowych krystalizacją wgłębną. ITB, 2005.

25. PN-EN 13969:2006, PN-EN 13969:2006/A1:2007Elastyczne wyroby wodochronne — Wyroby asfaltowe do izolacji przeciwwilgociowej łącznie z wyrobami asfaltowymi do izolacji przeciwwodnej części podziemnych – Definicje i właściwości.

26. PN-EN 14967:2007 Elastyczne wyroby wodochronne – Wyroby asfaltowe do poziomej izolacji przeciwwilgociowej — Definicje i właściwości.

27. J. Ważny, J. Karyś – Ochrona budynków przed korozją biologiczną, Arkady, 2001.

28. PN-EN 13967:2006, PN-EN 13967:2006/A1:2007Elastyczne wyroby wodochronne — Wyroby z tworzyw sztucznych i kauczuku do izolacji przeciwwilgociowej łącznie z wyrobami z tworzyw sztucznych i kauczuku do izolacji przeciwwodnej części podziemnych — Definicje i właściwości.

29. PN-EN 14909:2007 Elastyczne wyroby wodochronne — Wyroby z tworzyw sztucznych i kauczuku do poziomej izolacji przeciwwilgociowej — Definicje i właściwości.

30. PN-EN 13491:2006/A1:2007- Bariery geosyntetyczne — Właściwości wymagane w odniesieniu do wyrobów stosowanych jako bariery nieprzepuszczalne dla płynów do budowy tunelów i budowli podziemnych.

31. M. Rokiel – Poradnik Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II. Dom Wydawniczy Medium 2009.

32. Budownictwo ogólne Tom 2. Fizyka budowli, Arkady 2007.