Eksperci obserwują ustanowienie kolejnych światowych rekordów wysokości budynków o konstrukcji drewnianej. Czy popularność technologii CLT wymusi zmiany w polskich przepisach?

Fot. 1. Element z drewna klejonego krzyżowo (CLT)

W ostatnich latach obserwujemy szybki rozwój kolejnego produktu z segmentu drewna inżynieryjnego, a mianowicie drewna klejonego krzyżowo. Jego zalety to przede wszystkim szybkość wznoszenia budynków, dobre właściwości izolacyjne, odporność ogniowa, przyjazny dla środowiska i odnawialny surowiec, zdrowy klimat pomieszczeń, pozytywny bilans CO2. Główne zastosowanie to nie tylko budownictwo kubaturowe (np. wielokondygnacyjne obiekty mieszkalne), ale również mniejsze obiekty mieszkalne, biurowe, handlowe, produkcyjne. Dzięki cieńszej ścianie niż w budownictwie murowanym uzyskuje się o około 10% więcej powierzchni użytkowej przy tym samym obrysie zewnętrznym budynku.

Historia i aktualny trend

Po niekwestionowanym sukcesie drewna klejonego warstwowo, którego początki to patent DRP nr 197773 z 1906 r., od około roku 1990 rozpoczęto w Europie intensywny rozwój nowego produktu – jest nim drewno klejone krzyżowo (znane na świecie głównie jako CLT – Cross Laminated Timber, rzadziej jako X-LAM). Są to głównie układy płytowe: wielkowymiarowe panele konstrukcyjne tworzące najczęściej ściany, stropy oraz dachy. Drewno klejone warstwowo (ang. GLULAM – Glued Laminated Timber) to natomiast w większości przypadków typowe elementy belkowe, jak dźwigary dachowe, belki stropowe, słupy, rygle, płatwie, krokwie. Połączenie tych dwóch komponentów pozwala tworzyć całe obiekty praktycznie tylko z prefabrykatów drewnianych. Oczywiście poza fundamentami, które zostają tradycyjne. Słupy oraz belki z drewna klejonego warstwowo i płyty CLT stosowane są jako konstrukcje ścian oraz stropów. Pomimo faktu, iż CLT jest produktem stosunkowo nowym, obserwuje się wielki popyt przewyższający nawet w ostatnich latach podaż. Bazując na danych, „Timber Online” – 2016 r. przyniósł produkcję w Europie na poziomie 680 tys. m3, a przewidywana produkcja w Europie w roku 2020 to już 1,78 mln m3. Większość producentów rozbudowuje obecnie linie produkcyjne, powstają też nowe zakłady.

Fot. 2. Gotowa ściana z drewna klejonego krzyżowo (CLT)

Polecamy też: Drewno klejone warstwowo – czy tylko konstrukcje wielkowymiarowe?

Produkcja i parametry

Drewno klejone krzyżowo to wielkowymiarowe, konstrukcyjne panele składające się najczęściej z trzech, pięciu lub siedmiu warstw drewna konstrukcyjnego. Komorowo suszone certyfikowane konstrukcyjnie deski po wykonaniu złączy klinowych układane są w poszczególnych warstwach i klejone naprzemiennie pod kątem 90 stopni. Proces oczywiście następuje pod ścisłą kontrolą, na podstawie normy EN 16351. Krzyżowy układ warstw drewna zapewnia odpowiednią stabilność wymiarową, wytrzymałość oraz sztywność. Po wykonaniu pełnej płyty następuje obróbka krawędzi, ewentualne wycinanie zamków, otworów okiennych oraz drzwiowych. Stosowane kleje to przede wszystkim melaminowy na bazie żywic (MUF) oraz poliuretanowy (PUR). Kleje stanowią udział poniżej 1% oraz są bezpieczne zarówno podczas użytkowania, jak i ewentualnego pożaru. Stosowana tarcica to przede wszystkim świerk w klasie C24. Wilgotność finalnego produktu na poziomie 12 (+/-2%). Współczynnik przewodności cieplnej λ dla drewna świerkowego wynosi 0,13 W/mK; pojemność magazynowania ciepła c = 1,60 kJ/kgK; współczynnik oporu dyfuzyjnego na poziomie p = 60 (przy wilgotności 12%). Możliwości produkcyjne większości producentów pozwalają osiągać następujące wymiary elementów drewnianych: grubość 6-40 cm, szerokość do 300/350 cm, długość 14-16,5 m.

Charakterystyka drewna klejonego krzyżowo

Elastyczność projektowa i wykonawcza

Stosunkowo łatwo jest zmieniać grubości elementów z CLT w zależności od rozpiętości oraz zadanych obciążeń. Producenci używają do obróbki maszyny sterowane numerycznie CNC (ang. Computer Numerical Control), co gwarantuje wysoką dokładność oraz precyzję wykonania. Dodatkowo w razie potrzeby wykonania zmian na placu budowy wszelkie obróbki wykonuje się stosunkowo prostymi narzędziami do drewna i w krótkim czasie. W Polsce są już pracownie projektowe wyspecjalizowane w projektowaniu drewna klejonego warstwowo oraz krzyżowo (GLULAM, CLT).

Trwałość

CLT to wyrób typowo budowlany, konstrukcyjny. Niezbędna jest odpowiednia certyfikacja oraz produkcja zgodna ściśle z odpowiednimi normami. Wyrób ten traktuje się pod względem trwałości tak samo jak stal, beton czy ceramikę. Konstrukcje drewniane powstają oraz istnieją na całym świecie od wieków. Obecnie w technologii CLT powstają budynki liczące nawet ponad 20 pięter, spełniające wysokie wymagania pożarowe oraz akustyczne. Lista wybranych obiektów znajduje się na końcu artykułu.

Fot. 3. Strop z drewna klejonego krzyżowo (CLT)

Prędkość wznoszenia konstrukcji

Budowa odbywa się w sposób modułowy. Gotowe, sprefabrykowane elementy przyjeżdżają na budowę już docięte precyzyjnie na wymiar, z wyciętymi otworami okiennymi oraz drzwiowymi. Na etapie prefabrykacji mogą również zostać wykonane instalacje elektryczne, izolacja wraz ze stolarką. Montaż tak przygotowanych ścian jest procesem bardzo szybkim.

Przy klasycznym domu jednorodzinnym jest to 1-2 dni robocze. Budowa konstrukcji 18-piętrowego akademika w Kanadzie zajęła osiem tygodni.

Odporność ogniowa

Bez problemu można uzyskać nośność, izolacyjność oraz szczelność ogniową na poziomie 30, 60 czy 90 minut (w szczególnych przypadkach nawet większą). Niestety jest to fakt, który nadal budzi duże zdziwienie w gronie inżynierów oraz specjalistów przeciwpożarowych. Łatwo jest ulec pokusie traktowania wszystkich konstrukcji drewnianych jednakowo w aspekcie ognia, jednak konstrukcje masywne (w tym GLULAM oraz CLT) cechują się zupełnie innymi parametrami w tym zakresie. Aby zrozumieć, jak wydajne przeciwpożarowo są konstrukcje z drewna masywnego, musimy zacząć od zrozumienia, że odporność ogniowa to zdolność elementu budynku do spełnienia określonych wymagań podczas pożaru.

Czytaj też: Odbiór robót remontowych. Zalecenia dla małych przedsiębiorstw wykonawczych

Miarą odporności ogniowej jest (wyrażony w minutach) czas od rozpoczęcia pożaru do osiągnięcia przez element budynku jednego z trzech kryteriów granicznych:

- nośności ogniowej (R) – element przestaje spełniać swoją funkcję nośną wskutek zniszczenia mechanicznego, utraty stateczności, przekroczenia granicznych wartości odkształceń lub przemieszczeń;

- szczelności ogniowej (E) – element przestaje spełniać swoją funkcję

- oddzielającą wskutek pojawienia się na powierzchni nienagrzewanej płomieni, powstania pęknięć lub szczelin o wymiarach przekraczających wartości graniczne, przez które przenikają płomienie lub gazy albo element odpada od konstrukcji;

- izolacyjność ogniowa (I) – element przestaje spełniać funkcję oddzielania wskutek przekroczenia temperatury granicznej na powierzchni nienagrzewanej.

Fot. 4. Elementy z drewna klejonego warstwowo (GLULAM)

Dlaczego w masywnym drewnie uzyskanie odpowiednich parametrów REI jest łatwe? Otóż w drewnie poddanym działaniu wysokiej temperatury następuje proces pirolizy. Tworzy się zwęglona warstwa, która wraz z długością trwania pożaru przyrasta. Warstwa ta nie ma właściwości nośnych, ale izoluje rdzeń, ograniczając dopływ tlenu, a co za tym idzie wzrost temperatury. Dzięki temu procesowi drewno pod obciążeniem ogniowym zachowuje się w sposób bardzo przewidywalny. Przekrój oczywiście zmniejsza się wraz z długością trwania pożaru, ale odpowiednio zaprojektowany wymiar elementu pozwala stworzyć przegrodę, która przez zadane 30, 60, 90, a nawet więcej minut zapewni wymaganą odporność.

Izolacyjność termiczna

Izolacyjność termiczna jest opisywana głównie przez współczynnik U. Drewno jest naturalnym izolatorem, w dodatku cechuje się wysoką pojemnością cieplną. Przykładowe współczynniki pojemności cieplnej U dla różnych materiałów budowlanych wynoszą:

- CLT grubości 240 mm: U = 0,496 W/m2K (λ = 0,13 W/mK)

- żelbet tej samej grubości: U = 3,448 W/m2K (przy λ = 2 W/mK),

- cegła tej samej grubości: U = 2,381 W/m2K (przy λ = 0,96 W/mK),

- wełna mineralna tej samej grubości: U = 0,162 W/m2K (przy λ = 0,04 W/mK).

Widać od razu, że drewno dzięki swoim parametrom lokuje się bliżej materiałów izolacyjnych niż innych typowych materiałów konstrukcyjnych. Pozwala to budować cieńsze ściany (uzyskując około 10% większą powierzchnię użytkową) lub uzyskiwać dużo lepsze parametry energooszczędne i pasywne.

Dzięki dużej pojemności cieplnej budynki wykonane w technologii CLT stanowią świetną barierę przed krótkoterminowym działaniem wysokiej temperatury zewnętrznej (nie nagrzewają się szybko podczas upałów) i odpowiednio utrzymują temperaturę podczas krótkotrwałych spadków temperatury zewnętrznej (np. w nocy) – tzw. przesunięcie fazowe.

Rys. 1. Schemat klejenia kolejnych warstw CLT

Szczelność powietrzna

Panele same w sobie stanowią szczelną przegrodę. Oczywiście istotne jest zadbanie o detale na etapie projektowania oraz wykonawstwa, np. połączenia, osadzania stolarki. Jednak bez problemu można uzyskiwać wysokie wyniki w testach szczelności BlowerDoor. Znacznie zmniejsza to straty ciepła, pozwala łatwo projektować oraz wykonywać budynki energooszczędne oraz pasywne.

Przeczytaj także: Konstrukcje z drewna klejonego – zastosowania praktyczne

Otwartość na dyfuzję pary wodnej

Przegroda zbudowana na bazie elementów CLT nie potrzebuje żadnych szczelnych folii. Nadmiar wilgoci wewnątrz budynku pochłaniany jest przez masywną ścianę drewnianą oraz w razie potrzeby (nadmiaru) przekazywany na zewnątrz. W sytuacji spadku wilgotności wewnątrz drewno oddaje wilgoć do wnętrza. Gwarantuje to utrzymanie stałej i odpowiedniej dla człowieka wilgotności wewnątrz pomieszczeń bez konieczności wykonywania dodatkowych zabiegów, jak osuszanie czy nawilżanie powietrza wewnątrz.

Fot. 5. Gotowa ściana CLT w hali produkcyjnej

Emisja CO2, ekologia

Większość ludzi zapewne w pierwszym odruchu reaguje na budownictwo drewniane jako coś szkodliwego dla środowiska. Trzeba wyciąć drzewa, część odpadów zostanie spalona, uwalniając dwutlenek węgla do atmosfery. Brzmi przekonująco, prawda? Ale czy takie stwierdzenie jest na pewno prawdziwe? Spójrzmy na to nieco szerzej. Aby zmniejszyć emisję dwutlenku węgla, musimy oczywiście pójść klasycznym tropem, takim jak produkcja energii elektrycznej i ciepła, rolnictwo, przemysł, transport itp. Okazuje się jednak, że jest jedna branża odpowiadająca za 5% globalnej emisji dwutlenku węgla. Według Earth Institute of Columbia University (Nowy Jork) ta branża produkuje materiał tak wszechobecny, że prawie niewidoczny – cement. Cement, jak wiemy, jest podstawowym składnikiem betonu. Po wodzie to beton jest najbardziej „konsumowaną” substancją na ziemi. Średnie roczne zużycie to 3 tony betonu na każdego człowieka. Ponad 3 mld ton cementu (nie betonu) to szacunkowe zużycie całkowite w 2016 r., które rośnie w tempie 2,5% rocznie. Produkcja jednej tony cementu wytwarza 900 kg dwutlenku węgla. Szybkie mnożenie ujawnia 2,7 mld ton dwutlenku węgla wprowadzanego do atmosfery przez produkcję cementu. Produkcja metra sześciennego drewna klejonego wymaga znacznie mniej energii (8-30 kWh) niż produkcja betonu (150-200 kWh). Drewno jest prawie niewyczerpalnym i w pełni odnawialnym materiałem budowlanym. Drewno użyte do budowy konstrukcji jest naturalnym magazynem dwutlenku węgla, metr sześcienny drewna CLT przechowuje 1-1,5 tony dwutlenku węgla. Idąc dalej – drzewa młode produkują znacznie więcej tlenu niż stare, które w pewnym momencie przestają zamieniać dwutlenek węgla w tlen. Wycinka starych drzew i sadzenie nowych pozwala pochłaniać i w efekcie przechowywać większe ilości dwutlenku węgla. Oczywiście niezbędna jest zrównoważona gospodarka leśna, jednak nadal na naszym globie przyrasta rocznie znacznie więcej drewna, niż go zużywamy. Wszystkie te argumenty dają do myślenia i kierują rozwinięty świat w stronę nowoczesnych technologii drewnianych.

Fot. 6 i 7. Mjostarnet w trakcie budowy

Czytaj też: Energooszczędne domy z drewna – niedoceniane możliwości

Wygląd

Ściany CLT od wewnątrz można wyprodukować w jakości wizualnej „mieszkalnej”, niewymagającej dodatkowych zabiegów wykończeniowych. Możliwe są oczywiście wszelkie barwienia odpowiednimi preparatami. Daje to nieograniczone możliwości architektom wnętrz oraz inwestorom do tworzenia niepowtarzalnych, komfortowych pomieszczeń oraz świetnie się wpisuje w modne ostatnio połączenie drewna z betonem.

Przykładowe realizacje

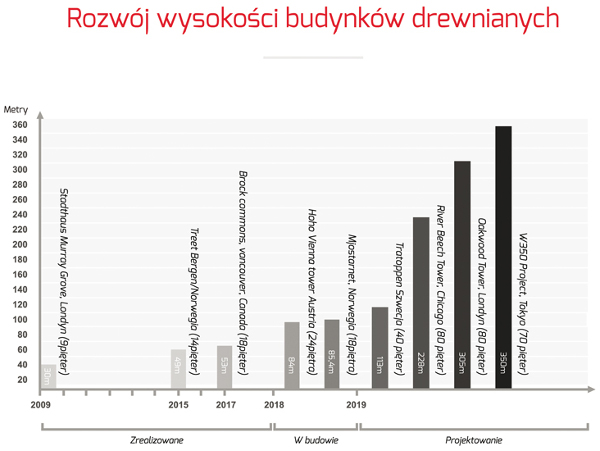

W ciągu ostatnich dziesięciu lat obserwujemy ustanawianie kolejnych rekordów wysokości budynków o konstrukcji drewnianej. To właśnie głównie dzięki technologii CLT Najczęściej konstrukcję główną (oprócz fundamentu) stanowią belki z drewna klejonego warstwowo (GULAM) oraz konstrukcje płytowe z drewna klejonego krzyżowo (CLT). Poniżej przedstawiamy skróconą listę obiektów wraz z rokiem powstania:

- StadtHaus Murray Grove, Londyn, 9 pięter, 30 m wysokości, rekordzista w 2009 r.

- Treet, Bergen, Norwegia, 14 pięter, 49 m wysokości, rekordzista w 2015 r.

- Brock Commons, Kanada, 18 pięter, 53 m wysokości, rekordzista w 2017 r.

- Mjostarnet, Norwegia, 18 pięter, całkowita wysokość 85,4m, budowa zakończona, obiekt otwarty w marcu 2019 r.

- Hoho Viena Tower, Austria, 24 piętra, 84 m wysokości, budowa w toku, planowane zakończenie 2019 r.

Rys. 2. Rozwój wysokości budynków drewnianych

W planach i na etapie projektowania są m.in.: Tratoppen, Sztokholm, 40 pięter, 133 m wysokości; River Beech Tower, Chicago, 80 pięter, 228 m wysokości; Oakwood Tower, Londyn, 80 pięter, 305 m wysokości; W350 Project, Tokyo, 70 pięter, 350 m wysokości.

Szczegóły dotyczące wymienionych budynków oraz projektów można znaleźć w internecie. Tempo przyrostu wysokości budynków już zrealizowanych utwierdza w przekonaniu, iż planowane projekty są realne. Nie da się ukryć, że fakty te są dosyć szokujące dla wielu osób, jednak są już rzeczywistością.

Z niecierpliwością czekamy na zmiany również w polskich przepisach i pierwsze projekty drewnianych wieżowców w naszym kraju.

Jakub Przepiórka Adam Kotarski

Zdjęcia: MM-Holz, Moelven, ArchDaily, Glulam Pro

Polecamy też: Konstrukcje z drewna klejonego – analiza przyczyn awarii i katastrof