Próba przeglądowego ujęcia wszystkich grup domieszek, które mogą być stosowane w betonie nawierzchniowym. Nie w każdym przypadku zastosowanie wszystkich jest konieczne oraz zasadne.

Począwszy od pierwszej betonowej drogi wybudowanej w 1856 r., poprzez betonową nawierzchnię placu Blűchera we Wrocławiu (1888 r.) budowa betonowych nawierzchni drogowych na całym świecie bardzo się rozwinęła. Do 1925 r. wybudowano na świecie 600 mln m2 nawierzchni betonowych, a w samych Niemczech do 1939 r. zrealizowano 63 mln m2. Po wojnie, a szczególnie od lat 70. XX w., notuje się stały wzrost realizowanych nawierzchni betonowych o coraz wyższych parametrach eksploatacyjnych. Realizacja budowy dróg została bardzo szczegółowo ujęta w przepisach i wytycznych instytucji wielu krajów, między innymi ministerstw komunikacji i instytutów budowlanych.

Zalety techniczne i wskaźniki ekonomiczne betonowych nawierzchni drogowych upoważniają nas do stwierdzenia, że droga betonowa może znakomicie spełniać funkcję powierzchni obciążanej ruchem kołowym, szczególnie dla intensywnego natężenia ruchu (autostrady, drogi ekspresowe), nawierzchni lotniskowych oraz do budowy dróg lokalnych.

Mieszanka betonowa z przeznaczeniem na nawierzchnię powinna być projektowana według specjalnych zasad i spełniać wiele wymagań, którym zwykły beton towarowy sprostać nie musi.

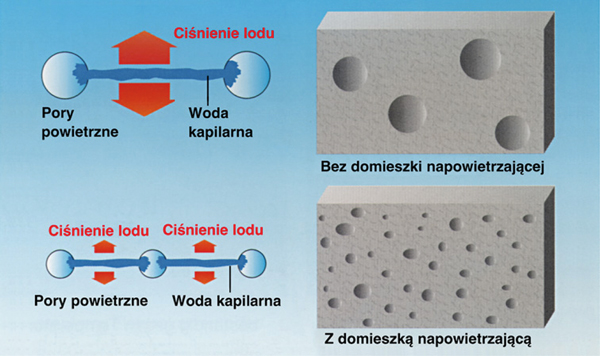

Rys. 1 Ograniczenie ciśnienia lodu przez przerwanie systemu kapilar – zastosowanie domieszek napowietrzających (rys. – archiwum Sika)

Domieszki do betonu poprzez swoje chemiczne i fizyczne działanie mają wysoki wpływ na właściwości betonu nawierzchniowego. Stosuje się je najczęściej do upłynnienia betonu, napowietrzenia czy wydłużenia czasu jego przerabialności. Wszystkie stosowane do betonu drogowego domieszki chemiczne muszą spełniać wymagania odpowiedniej normy, być oznaczone znakiem CE, a w szczególnych przypadkach – gdy wymaga tego specyfikacja – mieć odpowiednie rekomendacje do stosowania, wydane przez Instytut Badawczy Dróg i Mostów.

Wymagania stawiane betonowi w nawierzchni drogowej

Beton drogowy przeznaczony do wykonywania nawierzchni drogowych powinien cechować się właściwościami umożliwiającymi właściwe jego ułożenie w drodze i odpowiednią trwałością eksploatacyjną, gwarantować odpowiedni komfort oraz bezpieczeństwo podróżowania.

Od świeżego betonu wymagać zatem możemy:

– wysokiej jednorodności,

– dobrej przerabialności,

– wystarczająco długiego czasu przerabialności,

– wymaganego narastania wczesnej wytrzymałości przy stosowaniu ślizgowych deskowań bocznych.

Fot. 1 Aparat do badania zawartości powietrza

Od betonu stwardniałego i gotowej nawierzchni możemy wymagać:

– dobrej przyczepności kół do nawierzchni, odporności na koleinowanie, zdolności do powierzchniowego odprowadzania wody,

– wysokiej odporności mrozowej oraz odporności na działanie soli rozmrażających,

– wysokiej odporności na szlifowanie i ścieranie,

– wysokiej wytrzymałości na ściskanie i zginanie.

Obciążenia działające na nawierzchnię drogową wywołane są przez liczbę i ciężar pojazdów, nagrzewanie się nawierzchni, mróz i sole odladzające, a także wahania temperatury, wilgotności i wymagają od betonu specjalnych cech. Od betonowej nawierzchni wymaga się odpowiedniej nośności i trwałości, a także powierzchniowej ciągłości i równości. Cechy te może uzyskać beton odpowiednio skonstruowany i fachowo wyprodukowany.

Osiągnięcie cech betonu świeżego i stwardniałego, które zostały wyżej wymienione, wymaga betonu właściwie recepturowanego, produkowanego z najwyższej jakości materiałów o kontrolowanej w sposób ciągły jakości.

Tab. 1 Parametry napowietrzenia w betonie stwardniałym

|

|

Zawartość mikroporów powietrza w % obj.

|

Faktor odstępu w mm

|

|

Pomiar normowy

|

> 1,8

|

< 0,20

|

|

Pomiar na wytwórni betonu i na zgodność z wymaganiami

|

> 1,5

|

< 0,24

|

Domieszki napowietrzające beton

Ze względu na wymaganą odporność betonu na mróz i działanie soli rozmrażających konieczne jest stosowanie środków napowietrzających (LP). Zgodnie z normą PN-EN 206-1 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność klasy ekspozycji od XF2 do XF4 wymagają stosowania domieszek napowietrzających w celu wprowadzenia do mieszanki betonowej min. 4% powietrza.

W celu otrzymania betonu napowietrzonego stosuje się domieszki wytwarzające w świeżym betonie określone mikropory powietrzne (średnica tych mikroporów powinna się wahać pomiędzy 10 ηm a 300 ηm ). Pozwoli to na niwelowanie skutków wzrostu objętości zamarzającej wody w stwardniałym betonie (rys. 1).

Wysoka odporność na działanie środków odladzających i mrozu zostanie osiągnięta w zagęszczonym betonie przy określonej objętościowo ilości mikroporów, przy czym należy podkreślić, że tylko mikropory o wymiarach wyżej określonych będą miały znaczenie dla odporności betonu na mróz i sole odladzające. Ważny ponadto jest odstęp między mikroporami. Odległość ta mierzona w milimetrach oraz objętościowa zawartość mikroporów podane są w tab. 1.

Użycie domieszki napowietrzającej poprawia urabialność świeżej mieszanki betonowej oraz zmniejsza wodożądność stosu okruchowego kruszyw. Należy jednak pamiętać, że wytrzymałość końcowa betonu napowietrzonego ulega obniżeniu i fakt ten należy w recepturowaniu betonu uwzględnić.

Kontrola parametrów napowietrzenia betonu w trakcie realizacji robót nawierzchniowych należy do najważniejszych czynności badawczych. Wiele czynników w czasie produkcji i transportu może wpływać na wielkość finalnego napowietrzenia, dlatego bez bieżącej kontroli ryzykujemy wzrost poziomu powietrza, który spowoduje znaczne spadki wytrzymałości betonu. Kontrolę poziomu napowietrzenia przeprowadza się metodą ciśnieniową specjalnym aparatem (fot. 1).

Fot. 2 Maszyna układająca mieszankę betonową w nawierzchni

Domieszki plastyfikujące/plastyfikatory

Domieszki plastyfikujące (BV) zmniejszają wodożądność mieszanki betonowej oraz przy zmniejszonym dozowaniu wody lub zmniejszonej ilości cementu w betonie poprawiają jego urabialność.

Dla prawidłowego stanu napowietrzenia betonu ważne jest, aby stosowane domieszki plastyfikujące i upłynniające nie wykazywały działania zakłócającego lub zmieniającego działanie domieszek napowietrzających.

Niektóre domieszki plastyfikujące mają dodatkowo działanie opóźniające i mogą być stosowane pomocniczo w betonie nawierzchniowym jako substytut opóźniaczy.

Ta grupa domieszek jest stosowana w betonie nawierzchniowym coraz rzadziej i jest stopniowo wypierana przez skuteczniejsze domieszki upłynniające, zwane także superplastyfikatorami.

Fot. 3 Natrysk preparatu pielęgnacyjnego

Domieszki upłynniające/superplastyfikatory

Domieszki upłynniające – superplastyfikatory – posiadają działanie uplastyczniające w znacznie silniejszym zakresie niż domieszki plastyfikujące (BV). Będą one stosowane przede wszystkim do produkcji betonu drogowego o szybkim narastaniu wczesnej wytrzymałości lub o rozpływie stożka wynoszącym od 35 do 48 cm (konsystencja F2–F3).

Domieszki upłynniające zapewniają intensywne zwilżenie ziaren cementu, znacznie redukują tarcie i zmniejszają wodożądność stosu okruchowego kruszyw. Należy zaznaczyć, że w przypadku betonu nawierzchniowego główną ich rolą jest ułatwienie zagęszczania mieszanki przez specjalne maszyny drogowe – fot. 2. Polepsza się urabialność mieszanki, a rozkładanie i wygładzanie nawierzchni staje się łatwiejsze.

Mamy już także w Polsce pierwsze realizacje nawierzchni z zastosowaniem superplastyfikatorów nowej generacji opartych na polimerach. Zastosowanie tych środków umożliwia uzyskanie lepszych parametrów wytrzymałości (na ściskanie i zginanie). Technologia ta wymaga jednak dużo większej precyzji przy produkcji mieszanki betonowej i jest bardziej wrażliwa na ewentualne niedokładności i błędy w produkcji.

Domieszki opóźniające

W niektórych przypadkach realizacji nawierzchni betonowych wymagane jest stosowanie domieszek opóźniających.

Stosuje się je do wydłużenia czasu przerabialności betonu i opóźnienia początku wiązania cementu w przypadku wysokich temperatur czy konieczności rozłożenia w czasie pików temperaturowych (gwałtownych wzrostów temperatury) powstających w procesie wiązania betonu. Ilość zadozowanego opóźniacza zależy w dużej mierze od temperatury powietrza, temperatury masy betonowej, czasu dowozu i czasu potrzebnego do rozłożenia i zagęszczenia mieszanki betonowej i powinna być każdorazowo określona dla danego przypadku zastosowania.

Ogólne zasady stosowania domieszek do betonu nawierzchniowego

Dozowanie domieszek powinno odbywać się zgodnie z zaprojektowaną wcześniej recepturą betonu i nie powinno odbiegać od granicznych wielkości podanych w instrukcjach producenta domieszki.

Wszelkie domieszki stosowane do betonu przeznaczonego do wykonywania betonowych nawierzchni drogowych mogą być stosowane po wykonaniu stosownych prób i uzyskaniu wymaganych parametrów betonu w badaniach laboratoryjnych.

Dozowanie domieszek do betonu powinno się odbywać na węźle betoniarskim. Wtórne dozowanie domieszek (plastyfikatory lub superplastyfikatory) możliwe jest tylko w przypadku stosowania mieszanek o konsystencji S2 (5–9 cm opadu stożka) i transportowania ich betonowozami.

Kolejność dozowania domieszek powinna być następująca:

– plastyfikująca lub upłynniająca (superplastyfikator),

– opóźniająca,

– napowietrzająca.

Domieszki należy dozować razem z wodą zarobową, przy czym domieszka napowietrzająca powinna być dodawana w ostatnim etapie mieszania betonu. Możliwe jest również dodawanie domieszek na końcu do wymieszanego już betonu, ale ta metoda zmniejsza wydajność produkcji, co przy wielkogabarytowych pracach nawierzchniowych może stanowić istotne utrudnienie.

Zaleca się, aby różne domieszki dozować oddzielnie z różnych pojemników. Unika się w ten sposób niebezpieczeństwa pomyłki w ilości dozowania poszczególnych środków. W przypadku niemożności takiego stosowania domieszek należy zasięgnąć opinii producenta odnośnie do możliwości zmieszania poszczególnych środków w jednym urządzeniu dozującym. Optymalne jest dodawanie domieszek za pomocą zautomatyzowanych dozatorów, które odmierzają odpowiednią ilość domieszki przez ważenie.

W zależności od czasu potrzebnego do uaktywnienia domieszki (do właściwego jej zadziałania) oraz parametrów mieszarki należy odpowiednio ustalić konieczny czas mieszania w mieszalniku po zadozowaniu domieszek. Czas ten może się wahać w przedziale od 30 s aż do 3 min.

Pielęgnacja betonu nawierzchniowego

Beton po wbudowaniu w nawierzchnię musi być ochraniany i pielęgnowany. Uzyskanie wymaganej wytrzymałości na ściskanie oraz koniecznej gęstości będzie przekładało się na uzyskanie potrzebnej odporności mrozowej oraz odporności betonu na działanie soli rozmrażających, a także odporności górnej powierzchni betonu na ścieranie. Zostanie wyeliminowane ponadto zagrożenie występowania rys. Znaczenie właściwie prowadzonej pielęgnacji przy wykonywaniu nawierzchni betonowej jest zatem nie do przecenienia.

Ochrona i pielęgnacja betonu powinny być prowadzone od możliwie jak najwcześniejszego momentu od zakończenia pracy z betonem i winny zakończyć się po upływie określonego czasu.

Beton powinien być chroniony przed:

– działaniem wiatru,

– nadmiernym nasłonecznieniem,

– opadami atmosferycznymi,

– niską i wysoką temperaturą,

– przedwczesnym wysychaniem.

Ochrona betonu nawierzchniowego musi być wykonana najpóźniej w ciągu dwóch godzin od jego ułożenia. Ochronę betonu najkorzystniej jest wykonywać zaraz po uzyskaniu końcowej faktury betonu. Nawierzchnie wykonywane w technologii deskowań ślizgowych muszą być chronione natychmiast po pierwszym zmatowieniu (warunek konieczny). Minimalny czas ochrony betonowych nawierzchni drogowych wynosi dwa dni i powinien być wydłużany przy występowaniu warunków niekorzystnych.

Najbardziej skuteczną metodą ochrony i pielęgnacji betonu w nawierzchni drogowej jest stosowanie emulsji mikrowoskowych. Preparaty te nanoszone są zaraz po pierwszym zmatowieniu powierzchni betonu – fot. 3, przez co mogą być wykorzystywane przy każdej technologii układania betonowej nawierzchni.

Na przykład Sika oferuje serię emulsji mikrowoskowych z odpowiednimi dopuszczeniami.

Podsumowanie

W dobie bardzo dynamicznego rozwoju chemii budowlanej i dużej różnorodności oferty w tej dziedzinie stosowanie domieszek w produkcji betonu nawierzchniowego wydaje się być konieczne.

W każdym przypadku jednak, stosując domieszki chemiczne, trzeba mieć świadomość ich wpływu na poszczególne parametry mieszanki betonowej i stwardniałego betonu oraz właściwie dobierać rodzaj domieszki i jej ilość w zależności od panujących warunków i efektów, jakie planujemy osiągnąć. Należy też zaznaczyć, że ustalanie składu mieszanek betonowych z domieszkami przeznaczonych na nawierzchnie betonowe przebiega odmiennie niż w tradycyjnych metodach projektowania, a cały proces projektowania i wdrożenia receptury do produkcji powinien być prowadzony przez osobę mającą doświadczenie w stosowaniu domieszek. Zastosowanie ich w sposób właściwy umożliwia zaprojektowanie i wykonanie betonu trwałego, który może zagwarantować wiele lat bezobsługowej eksploatacji nawet pod ciężkim obciążeniem ruchem.

Mamy już w Polsce bardzo wiele ciekawych referencji nawierzchni betonowych wykonanych zarówno na autostradach, drogach ekspresowych, lotniskach cywilnych i wojskowych, placach manewrowych, jak i drogach lokalnych.

Robert Czołgosz

SIKA Poland Sp. z o.o.

zdjęcia autora