Największa szwedzka inwestycja budowlana.

Citibanan to tunel kolejowy długości 6 km budowany w centrum Sztokholmu. Inwestycja ma odciążyć istniejącą już główną linię kolejową miasta, obsługującą ponad 500 pociągów dziennie. Budowa rozpoczęła się w 2009 r. i ma potrwać do 2017 r. Stolica Szwecji położona na 14 wyspach nie przez przypadek nazywana jest Wenecją Północy. Najtrudniejszym fragmentem tunelu jest odcinek łączący zabytkową część miasta – Riddarholmen – z leżącą na innej wyspie – Södermalm. Generalnym wykonawcą tej części budowy jest konsorcjum duńsko-niemieckie JV Söderströmstunneln HB. Trudności na tym odcinku wynikają przede wszystkim z faktu, że tunel drążony jest w skale obu wysp, natomiast połączyć obie jego części mają trzy 250-metrowe części żelbetowego tunelu położonego na dnie rzeki.Stalowy szalunek tych części został wykonany w Estonii, następnie przetransportowano go drogą morską na teren budowy, gdzie obecnie trwają przygotowania do zatopienia i ułożenia go na specjalnie przygotowanym dnie. Tunele drążone są metodą tradycyjną, czyli poprzez wysadzanie i wydobycie odłamków skalnych. Praktycznie cały Sztokholm jest położony na skale, więc użycie kretów drążących tunel byłoby niemożliwe. Miejsce połączenia tunelu drążonego metodą tradycyjną z „wodnym” odcinkiem tunelu to najdroższa i najbardziej zaawansowana technologicznie część projektu. Konieczne było między innymi osuszenie przy wyspie Riddarholmen początkowej części tunelu w celu przygotowania „rękawa”, w który zostanie wsunięty pierwszy element „zatopiony”. W tym celu plac budowy z trzech stron uszczelniono palami i wysuszono jego wnętrze. Przez ponad dwa lata prac w tym miejscu wykonano wspomniany „rękaw” i rozpoczęto drążenie tunelu w stronę wyspy.

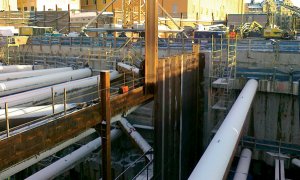

Fot. 1 Miejsce budowy

Fot. 2 Praca na barce

Fot. 3 Scalenie części przywiezionych z Polski

Na tym newralgicznym odcinku konieczne było wykonanie dwóch stalowych zapór, które miały zabezpieczyć przed zalaniem istniejącą już część tunelu.Podjęła się tego firma Kamtech Sp. z o.o. z Torunia. Pierwszym etapem prac polskiej firmy była prefabrykacja w Polsce blisko 60-tonowej przegrody, mającej „zakorkować” powstały wcześniej rękaw. Przegrodę wykonaną w głównej mierze z dwuteowników HEB600 oraz blachy grubości 12 mm podzielono na osiem części i przetransportowano do Szwecji. Bardzo ważnym elementem była jakość wykonania elementów, gdyż przegroda miała się znajdować na głębokości ponad 40 m poniżej poziomu wody. Siły działające na takiej głębokości w przybliżeniu wynoszą 25 ton/m2. Należało spełnić liczne wymagania dotyczące jakości wykonania, m.in. przeprowadzić testy wodoodporności, badania magnetyczne spoin itp. W październiku 2012 r. brygada polskich spawaczy pojechała do Szwecji, by zamontować przegrodę w tunelu.

Budowa znajduje się obok Riddarholmskyrkan – zabytkowego kościoła z XIII wieku (fot. 1). Problemem są ograniczenia związane z brakiem miejsca. Część znajdująca się na wyspie to ok. 10% całego placu budowy. Wszystkie prace przygotowawcze odbywały się na wodnych barkach. Każda dostawa sprzętu/materiału musiała przypłynąć specjalnym promem,który obsługiwał ten oraz sąsiedni odcinek tunelu. Polska brygada również pracowała na jednej z takich barek (fot. 2).

Pierwszym etapem prac było scalenie ośmiu części przywiezionych z Polski. Ze względu na nośność dźwigu (30 ton na potrzebnym zasięgu) pojedyncze elementy połączono w dwie trzyelementowe sekcje i jedną dwuelementową. Powstałe na budowie spawy również musiały zostać przetestowane przez szwedzkich inżynierów zgodnie z ich wytycznymi. Kolejnym utrudnieniem w pracach był fakt, że na budowie tylko jeden dźwig był w stanie unieść wykonywane elementy, by na przykład je obrócić. Z tego powodu nieraz się zdarzyło, że holownik musiał przesuwać barkę w pobliże dźwigu tylko po to, by za kilka godzin płynąć z nią z powrotem w miejsce, gdzie obecność barki nie kolidowała z pracą innych ekip (nurków, zbrojarzy itp.). Na czas montażu (fot. 3) wszyscy, z blisko 100-osobowej załogi budowy, musieli ją opuścić ze względów bezpieczeństwa.

Fot. 4 Montaż pionowych słupów podtrzymujących konstrukcję

Fot. 5 Pierwszy poziom belek z HEB 1000 musiał być montowany pod kątem

Po ustawieniu zagrody na swoim miejscu pozostało pospawać trzy ostatnie części, tak by powstała jedna ponad 60-tonowa przegroda. Utworzona w ten sposób brama została uszczelniona po obwodzie specjalną gumą grubości 80 mm i dokręcona do ścian tunelu specjalnymi kotwami.

Po zakończeniu tego etapu irlandzka ekipa betoniarzy przystąpiła do prac nad górną częścią tunelu, natomiast polska brygada skupiła się na przygotowaniach do budowy kolejnej przegrody. Tunel znajdował się około 40 m poniżej poziomu wody. Sam tunel miał ok. 15 m, dlatego do czasu zakończenia prac związanych z tunelem pod wyspą potrzebna była zagroda, która chroniłaby go przed zalaniem. Druga przegroda miała być podobna do tej ukazanej w tle na fot. 3.

Pierwszym etapem prac było przygotowanie dwóch 27-metrowych belek, które miały za zadanie powstrzymać napierającą wodę.Niższa belka składała się z trzech połączonych dwuteowników HEB1000, wyższa z trzech HEB600. Końce belki miały być zamocowane na żelbetowych podporach, a na środku podtrzymywały je dwa słupy ze wspornikami z profilu HEB300 (fot. 4). Dodatkowo każda belka miała być wzmocniona dwiema 9-metrowymi stalowymi rurami o średnicy odpowiednio 1000 mm oraz 800 mm. Cała druga przegroda ważyła ponad 130 ton.

Fot. 6 Wbijanie Larssenów

Fot. 7 Górna przegroda po zakończeniu prac. Widoczne są zarówno wzmacniające rury stalowe, jak i poziome belki typu HEB

Ze względu na gabaryty elementów większość prac musiała być wykonana na budowie. Jedynie detale łączące poszczególne części zostały wykonane w Polsce. Wszystkie łączenia, styki spawane przez pracowników Kamtechu ponownie musiały zostać przebadane pod kątem jakości.

Montaż konstrukcji wymagał użycia i koordynacji dwóch żurawi. Aby nie tamować robót innych ekip, część prac musiała być wykonywana nocą. Dużym utrudnieniem były również istniejące już prostopadłe rury stalowe wzmacniające ściany budowy. Z tego powodu pierwszy poziom belek z HEB 1000 musiał być montowany pod kątem, tak by ominąć przeszkadzające rury (tzn. „na śledzia”). Operacja ta była bardzo niebezpieczna, gdyż jak wiadomo, rury stalowe mają bardzo małą odporność na ścinanie w porównaniu ze ściskaniem. Istniało zatem ryzyko uszkodzenia ich w przypadku uderzenia balansującymi belkami (fot. 5).

Jednak montaż przeprowadzono sprawnie i bezpiecznie. Po zamontowaniu rur wzmacniających całą konstrukcję połączono, zespawano i przygotowano do ostatniego etapu.

Wykonana konstrukcja była tak naprawdę tylko wsparciem, na które przeniesiona zostanie siła naporu wody. Sama przegroda miała być wykonana z grodzic Larssentypu AZ26. Niezwykle istotną kwestią była szczelność przegrody. Zastosowano austriacką technologię uszczelniającą typu WADIT. Specjalną smołopodobną substancję trzeba było roztopić i wprowadzić w rozgrzane wcześniej otwory łączeń. Tak przygotowane Larsseny wbijano jeden w drugi za pomocą ważącego 6 ton młota pneumatycznego (fot. 6). Dół Larssenów również zabezpieczono poprzez WADIT, gdyż cała podstawa przegrody została później zabetonowana. Boki przegrody zostały z kolei na całej długości przyspawane do istniejącej już ściany zakończonej na 20 metrach wysokości stalową marką.

Po zakończeniu prac monterskich i spawalniczych na elementach narażonych na największe obciążenia założono czujniki monitorujące stan konstrukcji.

Fotografia 7 pokazuje górną przegrodę po zakończeniu prac. Wkrótce będzie można obejrzeć, jak sprawdzają się obie przegrody po zalaniu ich wodą.

Jacek Fierek

inżynier budowy

Kamtech Sp. z o.o.

zdjęcia: archiwum Kamtech Sp. z o.o.