Pierwotną przyczyną przecieków i/lub procesów destrukcyjnych jest przyjęcie złego rozwiązania konstrukcyjno-materiałowego, co wynika z braku przeanalizowania rzeczywistych warunków pracy hydroizolacji i chronionego nią elementu konstrukcyjnego.

Podział materiałów hydroizolacyjnych może być przeprowadzony według różnych kryteriów. Mogą to być np. materiały bitumiczne (roztwory, emulsje, masy i lepiki asfaltowe, polimerowo-bitumiczne masy uszczelniające – masy KMB, papy), mineralne (bentonity, mikrozaprawy), z tworzyw sztucznych (folie, membrany, polimerowe dyspersyjne masy uszczelniające – tzw. folie w płynie, powłoki żywiczne). Z innych kryteriów wymienić można podział na materiały bezszwowe (mikrozaprawy, masy KMB, folie w płynie), rolowe (folie, membrany, papy), służące do uszczelnień szczelin i dylatacji (taśmy, kity), jak również na materiały służące do izolacji przeciw-wilgociowej i przeciwwodnej.

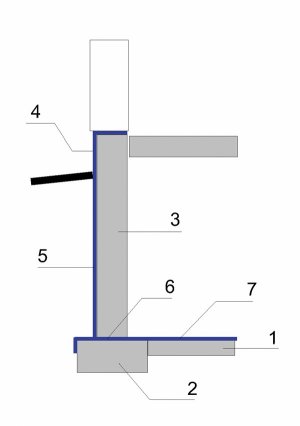

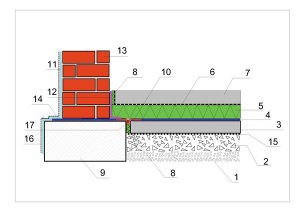

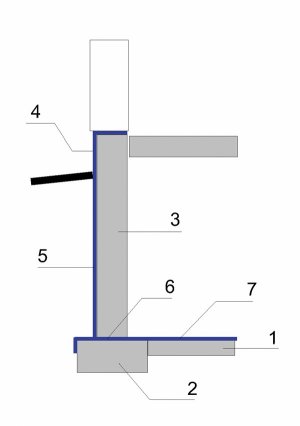

Rys. 1a. Układ hydroizolacji przy posadowieniu budynku podpiwniczonego na ławach fundamentowych:

1 – płyta posadzki

2 – ława fundamentowa

3 – ściana fundamentowa

4 – izolacja cokołu

5 – izolacja pionowa ścian fundamentowych

6 – izolacja pozioma ław fundamentowych

7 – izolacja pozioma posadzki

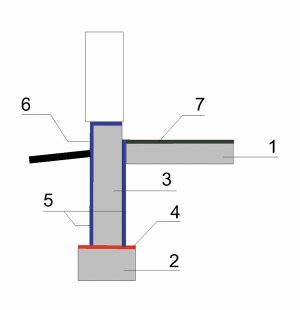

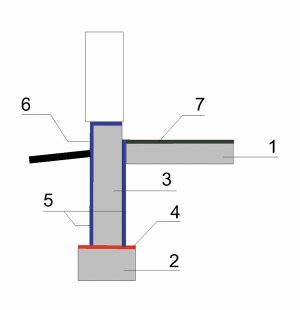

Rys. 1b. Układ hydroizolacji przy posadowieniu budynku niepodpiwniczonego na ławach fundamentowych:

1- płyta posadzki

2 – ława fundamentowa

3- ściana fundamentowa

4 – izolacja pozioma ław fundamentowych

5 – izolacja pionowa ścian fundamentowych

6 – izolacja cokołu

7 – izolacja pozioma posadzki

Zadaniem hydroizolacji jest ochrona konstrukcji przed wodą i wilgocią, przy czym dla każdego przypadku konieczne jest przyjęcie poprawnego rozwiązania technologiczno-materiałowego. Błędem jest mówienie tylko o materiale hydroizolacyjnym. Sformułowanie „rozwiązanie technologiczno-materiałowe” należy rozumieć znacznie szerzej.

Skuteczność izolacji zależy bowiem od:

– poprawności określenia obciążenia (obciążenie wilgocią lub wodą pod ciśnieniem) i związanego z tym doboru typu izolacji (przeciwwilgociowa, przeciwwodna);

– właściwego doboru rodzaju (typu) materiału hydroizolacyjnego, co wynika nie tylko z obciążeń wodnych (w tym również agresywności wody), lecz i innych obciążeń podłoża podczas eksploatacji obiektu, przewidywanych odkształceń podłoża czy wreszcie możliwości aplikacyjnych w konkretnym obiekcie;

– stanu podłoża, na którym aplikowany jest materiał izolacyjny (rysy, kawerny, nośność podłoża, wielkości pól dylatacyjnych), oraz jego kształtu;

– możliwości technicznych wykonstruowania i uszczelnienia detali (dylatacje, przejścia rur instalacyjnych, wpusty itp.).

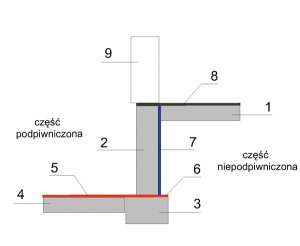

Rys. 1c. Układ hydroizolacji przy posadowieniu budynku częściowo podpiwniczonego na ławach fundamentowych:

1 – płyta posadzki części niepodpiwniczonej

2 – ściana piwnicy

3 – ława fundamentowa

4 – płyta posadzki części podpiwniczonej

5 – izolacja pozioma posadzki

6 – izolacja pozioma ław fundamentowych

7 – izolacja pionowa ścian fundamentowych

8 – izolacja pozioma posadzki

9 – ściana parteru

Pierwotną przyczyną przecieków i/lub procesów destrukcyjnych jest przyjęcie złego rozwiązania konstrukcyjno-materiałowego, co wynika z braku przeanalizowania rzeczywistych warunków pracy hydroizolacji i chronionego nią elementu konstrukcyjnego, z tym łączy się przede wszystkim niedostateczne rozpoznanie występujących obciążeń wilgocią i związane z tym zastosowanie niewłaściwych rozwiązań konstrukcyjnych i materiałów izolacyjnych.

Nie można przyjmować za pewnik, że skoro sam materiał jest szczelny, to nadaje się w konkretnym przypadku do wykonania szczelnej hydroizolacji. Brzmi to być może paradoksalnie, ale jest to niestety prawda. Chętnie stosowane do uszczelnień fundamentów folie z tworzyw sztucznych nie sprawdzają się. Wykonstruowanie z nich szczelnej wanny (chodzi o połączenia arkuszy ze sobą, połączenia izolacji poziomej z pionową oraz izolacją podposadzkową, uszczelnienie dylatacji, przejść rurowych itp.) jest, jeżeli nie niemożliwe, to trudne, skomplikowane i wymagające dodatkowych czynności technologicznych (fot. 1). Do tego podatność na uszkodzenia mechaniczne przy kulturze technicznej na polskich budowach niemal gwarantuje późniejsze przecieki. Z kolei materiały te doskonale sprawdzają się przy hydroizolacji np. dachów zielonych czy odwróconych.

Fot. 1. Zastosowane materiały hydroizolacyjne powinny pozwolić na wykonstruowanie szczelnych połączeń izolacji pionowej z izolacją poziomą ław fundamentowych oraz izolacją podposadzkową, jak również na uszczelnienie przejść rurowych, dylatacji itp. Rezultat stosowania niekompatybilnych ze sobą materiałów hydroizolacyjnych oraz podstawowych błędów w sztuce budowlanej

Wyróżnić można kilka rodzajów bezszwowych bitumicznych materiałów hydroizolacyjnych.

Lepiki asfaltowe. Stosowane na zimno składają się z mieszaniny asfaltów, wypełniaczy, plastyfikatorów i ewentualnie rozpuszczalników/emulgatorów. Nie są odporne na rozpuszczalniki organiczne i podwyższoną temperaturę (powyżej +60oC). Służą do wykonywania izolacji przeciwwilgociowej (a więc typu lekkiego). Spotyka się lepiki o konsystencji półciekłej lub gęstej.

Lepiki stosowane na gorąco bez wypełniaczy są mieszaniną asfaltów z dodatkiem modyfikatorów (polepszaczy) i plastyfikatorów. Są wrażliwe na mróz – temperatura łamliwości wynosi ok. –7oC. Lepiki na gorąco z wypełniaczami, oprócz wspomnianych wyżej dodatków wypełniających, zawierają dodatki uplastyczniające.

Lepiki stosuje się zazwyczaj do przyklejania izolacji z pap asfaltowych do betonowego podłoża oraz wykonywania samodzielnych izolacji przeciwwilgociowych.

Roztwory asfaltowe. Są to roztwory asfaltu przemysłowego w organicznym rozpuszczalniku. Stosuje się je do wykonywania izolacji przeciwwilgociowych lub gruntowania podłoża.

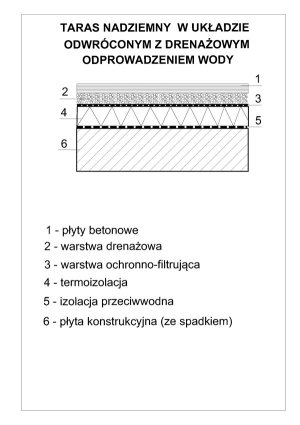

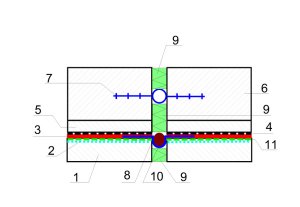

Rys. 2. Taras nadziemny w układzie odwróconym z drenażowym odprowadzeniem wody

Emulsje asfaltowe. Można je podzielić na kilka podgrup. Generalnie jest to wielofazowy układ asfaltu, wypełniaczy, emulgatorów, stabilizatorów i dodatków uplastyczniających. Nowszym materiałem jest emulsja asfaltowa modyfikowana dodatkami elastomerów i/lub plastomerów. Spotyka się emulsje gruntujące, emulsje do wykonywania właściwych powłok przeciwwilgociowych i pasty.

W zależności od zastosowanych emulgatorów różnią się one niektórymi właściwościami. Emulsje anionowe mają stosunkowo długi czas wiązania, można je stosować w okresie wiosenno-jesiennym przy dobrej pogodzie.

Kationowe natomiast wiążą szybko, także w niskich temperaturach i na wilgotnym podłożu. Emulsje niejonowe wyróżniają się najwolniejszym procesem wiązania, pozwala to na wniknięcie cząstek emulsji w porowate podłoże, bo takie jest też ich zalecane zastosowanie.

Masy asfaltowe. Są to rozpuszczalnikowe roztwory asfaltów z dodatkiem wypełniaczy i modyfikatorów (dodatków uszlachetniających). Podobnie jak emulsje mogą występować w postaci modyfikowanej (z dodatkiem plastomerów i/lub elastomerów) i służyć do gruntowania i wykonywania właściwych powłok uszczelniających.

Grubowarstwowe polimerowo-bitumiczne masy hydroizolacyjne (zwane także z jęz. niemieckiego masami KMB). Jest to generacja materiałów uszczelniających, różniąca się parametrami i charakterystyką od opisanych powyżej. Są to materiały jedno- lub wieloskładnikowe, bezzapachowe, bezrozpuszczalnikowe, o niemal natychmiastowej odporności na deszcz, pozwalające na szybkie zasypanie wykopów fundamentowych. W przeciwieństwie do wyżej wymienionych materiałów masy KMB w zależności od grubości warstwy mogą stanowić zarówno izolację przeciwwilgociową, jak i przeciwwodną. Dostępne na rynku masy KMB różnią się liczbą składników (jedno- lub wieloskładnikowe), a co za tym idzie sposobem i czasem schnięcia. Materiały jednoskładnikowe wiążą przez wysychanie. Czas wysychania zależy zasadniczo od warunków zewnętrznych, co może pewnych sytuacjach przedłużać czas realizacji inwestycji (dopóki warstwa izolacji nie wyschnie, nie można ułożyć płyt ochronnych i zasypać wykopu). Innym niebezpieczeństwem jest możliwość zniszczenia warstwy izolacji przez np. niespodziewaną burzę – jednoskładnikowe materiały izolacyjne są odporne na deszcz po całkowitym wyschnięciu. Dwuskładnikowe masy na skutek pewnych specyficznych właściwości roztworu potrafią w czasie twardnienia wiązać nawet bez dostępu powietrza lub w obecności wody. Są one niemal natychmiast odporne na deszcz i szybko wiążą.

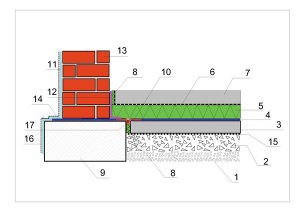

Rys. 3. Obciążenie wilgocią i niezalegającą wodą opadową – detal połączenia izolacji podposadzkowej z izolacją poziomą ław fundamentowych:

1 – podsypka z ubitego piasku

2 – żwir płukany

3 – beton podkładowy

4 – izolacja podposadzkowa z masy KMB lub szlamu uszczelniającego

5 – płyty termoizolacyjne

6 – folia PE

7 – jastrych posadzkowy

8 – dylatacja obwodowa

9 – ława fundamentowa

10 – taśma uszczelniająca

11 – hydroizolacja pionowa z masy KMB lub szlamu uszczelniającego

12 – dodatkowa izolacja naroża z masy KMB lub szlamu uszczelniającego

13 – ściana piwnicy

14 – izolacja pozioma ław fundamentowych ze szlamu uszczelniającego lub masy KMB

15 – warstwa ochronna z membrany kubełkowej lub folii PE

16 – warstwa ochronna hydroizolacji pionowej

17 – sznur wypełniający

Uwaga: materiały hydroizolacyjne dobierać tak, aby nie wystąpiła konieczność nakładania materiału mineralnego na bitumiczny. W zależności od obciążeń, stosowanych materiałów i wytycznych producenta może dodatkowo zaistnieć konieczność gruntowania podłoża lub stosowania wkładek ochronno-wzmacniających. Gdy izolacja (14) wykonana jest z papy, w celu połączenia jej z izolacjami podposadzkową oraz pionową konieczne są dodatkowe zabiegi.

Właściwości materiałów hydroizolacyjnych zmieniały się na przestrzeni kilkudziesięciu lat głównie ze względu na postęp technologiczny w chemii budowlanej. Na przykład tradycyjne, znane od dawna lepiki asfaltowe (zarówno te stosowane na zimno, jak i na gorąco) na skutek procesów starzenia traciły elastyczność. Sprzyjały temu przejścia przez zero na ujemne temperatury otoczenia. Z kolei obecne masy bitumiczne, modyfikowane polimerami, zwłaszcza dwuskładnikowe, oprócz znacznej elastyczności w ujemnych temperaturach (zdolność mostkowania rys w temperaturze –10oC może sięgać prawie 2 mm) cechują się odpornością na opady atmosferyczne już po kilku godzinach od nałożenia oraz odpornością na agresywne wody znajdujące się w gruncie.

Materiały typu emulsje czy roztwory (i w pewnym zakresie masy) ze względu na niewielką grubość powłoki uszczelniającej są bardzo wrażliwe nie tylko na ewentualne uszkodzenia mechaniczne czy zarysowania podłoża, ale także na lokalne nierówności i ubytki. Ogranicza to zatem stosowanie tego typu materiałów do powierzchni równych (niekoniecznie płaskich), stawiając dodatkowe wymagania uszczelnianemu podłożu. Mury z elementów drobnowymiarowych (cegły, pustaki, bloczki itp.) muszą być otynkowane (fot. 2), nie wystarczy zwykła obrzutka (rapówka). Materiały te cechują się także bardzo ograniczoną zdolnością mostkowania rys. Dokumenty normatywne (np. ZUAT-15/IV.07/2005 – Wyroby bitumiczne rozpuszczalnikowe. Masy asfaltowe i asfaltowe modyfikowane, ZUAT-15/IV.02/2005 – Wyroby bitumiczne. Emulsje asfaltowe i asfaltowe modyfikowane) wymagają wprawdzie badań giętkości powłoki, jednak badanie to nie jest tożsame ze zdolnością mostkowania rys. Oznacza to, że taka powłoka hydroizolacyjna musi być nakładana na wysezonowane podłoże. Nie uchroni to jednak przed ewentualnymi przeciekami, gdy rysy powstaną na skutek np. nadmiernego wytężenia uszczelnionego elementu czy nierównomiernego osiadania.

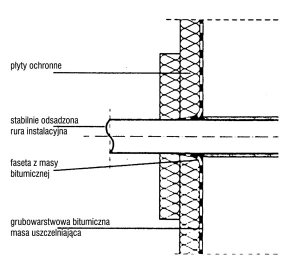

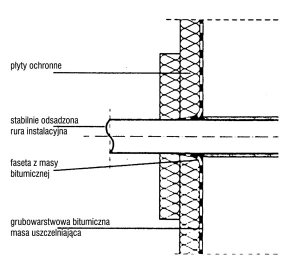

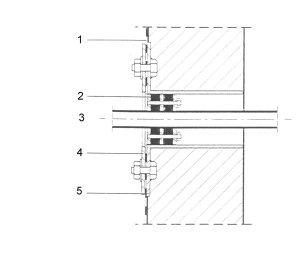

Rys. 4a. Uszczelnienie przejścia rurowego przy obciążeniu wilgocią i niezalegającą wodą opadową – hydroizolacja pionowa z bitumicznej masy KMB, wg [2]

Rys. 4b. Uszczelnienie przejścia rurowego przy obciążeniu wodą pod ciśnieniem – hydroizolacja pionowa z bitumicznej masy KMB, wg [2]

Nie biorąc pod uwagę tradycyjnych lepików, każdy z powyższych rodzajów materiałów może być stosowany do wykonywania izolacji przeciwwilgociowej, która jest najprostszym rodzajem hydroizolacji zagłębionych w gruncie elementów budynków i budowli (fundamenty posadowione powyżej poziomu wody gruntowej, narażone tylko na działanie kapilarnie podciąganej wilgoci, ewentualnie wsiąkającej w grunt wody opadowej, elementy narażone na okresowe zraszanie ich powierzchni wodą itp.). Nie oznacza to jednak, że w każdym przypadku i na każdym podłożu.

W przypadku izolacji przeciwwodnej (gdy budynek posadowiony jest poniżej poziomu wody gruntowej lub gdy woda opadowa wywiera czasowe parcie hydrostatyczne na fundamenty) do wykonania hydroizolacji stosować można tylko polimerowo-bitumiczne masy KMB. W skład mas typu KMB wchodzą: bitum, tworzywa sztuczne, wypełniacze, emulgatory, stabilizatory, domieszki nadające własności tiksotropowe, konserwanty i woda. Wiązanie i twardnienie takiej masy zachodzi na dwa sposoby: dla materiałów jednoskładnikowych – przez odparowanie wody, dla materiałów dwuskładnikowych – na skutek reakcji chemicznej, po dodaniu utwardzacza (skutkiem ubocznym reakcji chemicznej jest wtedy oddawanie przez wiążący materiał niewielkich ilości wody).

Fot. 2. Powłoki hydroizolacyjne z roztworów lub emulsji bitumicznych wymagają wcześniejszego otynkowania podłoża z elementów drobnowymiarowych

Wymagane właściwości mas KMB znaleźć można w normie DIN 18195 – Bauwerksabdichtung, VIII.2000 oraz w wytycznych Richtlinie für die Planung und Ausführung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile (2001). Znajdujące się na rynku masy KMB są pod wieloma względami podobne, zdolność mostkowania rys, odporność na ujemne temperatury, szczelność itp. parametry z zapasem spełniają wymagania. Przed podjęciem decyzji o zastosowaniu konkretnego materiału warto zwrócić uwagę na dwa parametry. Pierwszy to tzw. zawartość części stałych, mówiący o tym, o ile zmniejszy się grubość powłoki po wyschnięciu (zawartość części stałych wynosząca 90% oznacza, że po wyschnięciu grubość hydroizolacji będzie wynosić 90% grubości nałożonej świeżej masy). Dostępne na rynku masy KMB mogą się pod tym względem znacznie różnić, co skutkuje znacznym zróżnicowaniem zużycia dla uzyskania wyschniętej warstwy o żądanej grubości (minimalna zawartość części stałych to 50%). Może się w efekcie okazać, że 1 m2 powłoki hydroizolacyjnej wykonanej z dobrej jakościowo, droższej (za 1 kg lub dm3 produktu) masy KMB o wysokiej zawartości części stałych będzie tańszy niż to samo uszczelnienie wykonane z pozornie taniej masy o niskiej zawartości części stałych (w wysokiej jakości masach KMB zawartość części stałych wynosi 90–95%).

Drugim istotnym parametrem jest odporność masy na obciążenia (tzw. obciążalność mechaniczna). Jest ona określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym. Dla izolacji przeciwwodnej, przy obciążeniu mechanicznym 0,3 MPa zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%. Dostępne na rynku materiały mogą w tym punkcie różnić się właściwościami, i to niekiedy dość znacznie, dlatego też ich zastosowanie może być różne.

Właściwości mas KMB pozwalają na wykonanie przeciwwilgociowych i przeciwwodnych:

– izolacji poziomych i pionowych fundamentów oraz innych elementów konstrukcji stykających się z gruntem lub w nim zagłębionych (rys.1),

– izolacji podposadzkowych,

– izolacji międzywarstwowej tarasów z powierzchniowym odprowadzeniem wody,

– izolacji balkonów i tarasów z drenażowym odprowadzeniem wody (rys. 2),

– hydroizolacji stropów garaży podziemnych,

– hydroizolacji dachów zielonych i balastowych (odwróconych).

Ostateczne zastosowane zależy od wytycznych producenta. Zalecenia producentów mogą się tu różnić i to w sposób znaczący.

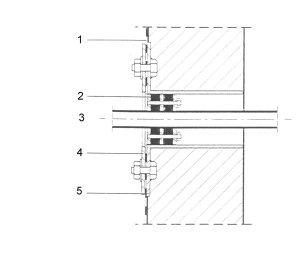

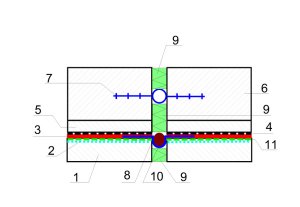

Rys. 5. Uszczelnienie dylatacji w posadzce przy obciążeniu wodą pod ciśnieniem:

1 – podkładowa płyta żelbetowa (konstrukcyjna)

2 – wyrównanie powierzchni i uzupełnienie ubytków przy krawędziach dylatacji systemową zaprawą cementową, np. typu PCC

3 – izolacja pozioma ze szlamu uszczelniającego lub masy bitumicznej KMB

4 – warstwa ochronna, np. 2* folia PE

5 – betonowa wylewka ochronna

6 – konstrukcyjna płyta denna

7 – wkładka uszczelniająca

8 – taśma uszczelniająca

9 – wypełnienie dylatacji, np. twardy styropian

10 – sznur wypełniający

11 – dodatkowa izolacja ze szlamu uszczelniającego – tylko gdy izolacja (3) wykonana jest z masy bitumicznej, a podłoże w momencie nakładania (3) jest zbyt wilgotne

Uwaga: W zależności od obciążeń, stosowanych materiałów i wytycznych producenta może dodatkowo zaistnieć konieczność gruntowania podłoża lub stosowania wkładek ochronno-wzmacniających.

Wykonując hydroizolację na dachach zielonych, na dachach w układzie odwróconym lub na tarasach z drenażowym odprowadzeniem wody, nie wolno wykonywać powłok bez wkładek zbrojących. Nie chodzi o zwiększenie ich odporności mechanicznej (choć jest to fakt bezsporny), lecz bardziej o wymuszenie nałożenia warstwy o odpowiedniej grubości. Zastosowanie wkładki z siatki czy włókniny zbrojącej nie pozwala na pocienienie powłoki (będą wtedy widoczne oczka siatki). Dla zastosowania w obszarze dachów zielonych trzeba jednak zapytać o odporność chemiczną mas KMB. Chętnie stosowanym punktem odniesienia dla odporności chemicznej mas KMB była (i jeszcze jest) norma [7]. Rozróżnia ona trzy stopnie agresywności wody (słabo agresywny, silnie agresywny i bardzo silnie agresywny) oraz dwa stopnie agresywności gruntu (słabo agresywny i silnie agresywny). W zasadzie masy KMB są odporne na silnie agresywną wodę: 4,5 ≤ pH < 5,5, 30 ≤ NH4+ < 60, 1000 ≤ Mg2+ < 3000, 600 ≤ SO42– < 3000 – odpowiada to klasie ekspozycji XA2 – środowisko chemiczne średnio agresywne według [8], choć nie musi to dotyczyć każdego materiału. Daje to pojęcie o odporności chemicznej tego typu materiałów. Może się bowiem okazać, że na terenach silnie zanieczyszczonych jest ona kryterium wiodącym.

Podłożem pod powłokę hydroizolacyjną z masy KMB może być:

– beton/żelbet,

– mur z elementów drobnowymiarowych (cegła, pustak, bloczek betonowy, ceramiczny, silikatowy, z betonu komórkowego itp.),

– mur z kamieni oraz mur mieszany,

– tynk tradycyjny, cementowy lub cementowo-wapienny,

– jastrych cementowy,

– materiały bitumiczne (z wyjątkiem smołowych).

Wymagane przez wytyczne [2] grubości powłok uszczelniających, w zależności od obciążenia wodą, podano w tabeli.

|

Obciążenie

|

Wykonanie izolacji

|

Minimalna grubość powłoki po wyschnięciu

|

|

Wilgoć gruntowa

|

2 warstwy1)

|

3 mm

|

|

Niezalegająca woda opadowa

|

2 warstwy2) + wkładka

wzmacniająca w narożach wklęsłych i wypukłych oraz

|

3 mm

|

|

Woda zalegająca oraz woda pod ciśnieniem

|

2 warstwy2) + wkładka

wzmacniająca

|

4 mm

|

Tab.Wymagane przez wytyczne [2] grubości powłok uszczelniających w zależności od obciążenia wilgocią/wodą

1) warstwy mogą być nanoszone metodą „świeże na świeże”,

2) druga warstwa musi być nanoszona po wyschnięciu pierwszej w stopniu uniemożliwiającym jej uszkodzenie.

Często (zwłaszcza przy hydroizolacjach przeciwwilgociowych i dla materiałów o wysokiej zawartości części stałych > 80%) producenci zezwalają na nakładanie materiału w jednym przejściu od razu na żądaną grubość. Wymagania z niemieckich wytycznych kładą duży nacisk na poprawność wykonania – nakładanie w dwóch zabiegach pozwala na znacznie lepszą kontrolę wykonania hydroizolacji. Jednak bezkrytyczne nakładanie grubych warstw materiału w jednym przejściu może prowadzić w pewnych sytuacjach do późniejszych problemów.

Zastosowane rozwiązanie konstrukcyjno-materiałowe musi pozwolić na wykonanie izolacji w postaci szczelnej wanny, całkowicie oddzielającej budynek od wilgoci/wody znajdującej się w gruncie (rys. 1). Stąd wynika podział hydroizolacji na:

– izolację poziomą ścian i ław fundamentowych,

– izolację pionową ścian przechodzącą w izolację cokołu,

– izolację poziomą podłóg w piwnicach.

Celowo zostało użyte sformułowanie – rozwiązanie konstrukcyjno-materiałowe. Niedopuszczalne jest tu użycie przypadkowych materiałów. Muszą one być ze sobą kompatybilne, izolacja pozioma ław musi być z jednej strony szczelnie połączona z izolacją pionową ścian fundamentowych, a z drugiej strony z izolacją podposadzkową. Podstawowe znaczenie ma także możliwość bezproblemowego uszczelnienia tzw. trudnych i krytycznych miejsc typu przejścia rur instalacyjnych, dylatacji itp. Przy budynkach posadowionych na ławach zachodzi konieczność uszczelnienia dylatacji przy posadzce – izolacja pozioma ław i izolacja pozioma posadzki muszą być połączone (rys. 3). Podobne problemy może stwarzać uszczelnienie przejść rurowych (rys. 4), dylatacji konstrukcyjnych (rys. 5) itp. trudnych i krytycznych miejsc.

Masy KMB (dotyczy to ogólnie materiałów bitumicznych) nie mogą pracować na odrywanie od podłoża, wymagane jest wtedy wykonanie odpowiedniej warstwy dociskowej lub naniesienie np. jednej warstwy szlamu. Podobny zabieg (nałożenie warstwy szlamu) może być konieczny w przypadku zbyt wilgotnego podłoża.

Stosując masy KMB jako uszczelnienie podposadzkowe, należy zwrócić uwagę, aby gotowa masa nakładana była na podłożu z betonu klasy przynajmniej C16/20, absolutne minimum to beton klasy C12/16. Często popełnianym błędem jest także układanie hydroizolacji na tzw. chudym betonie. Powłoka odpowiedzialna za późniejszą bezproblemową eksploatację budynku musi być wykonana na stabilnym podłożu.

Maciej Rokiel

Literatura

1. M. Rokiel, Poradnik. Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II, Dom Wydawniczy MEDIUM, Warszawa 2009.

2. Richtlinie für die Planung und Ausführung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2001.

3. Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2006.

4. DIN 18195 – Bauwerksabdichtung, VIII.2000.

5. ZUAT-15/IV.07/2005 – Wyroby bitumiczne rozpuszczalnikowe. Masy asfaltowe i asfaltowe modyfikowane, ITB, 2005.

6. ZUAT-15/IV.02/2005 – Wyroby bitumiczne. Emulsje asfaltowe i asfaltowe modyfikowane, ITB, 2005.

7. DIN 4030 Teil 1 – Beurteilung betonangreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte. VI.1991.

8. PN-EN 206-1:2003 Beton. Część 1. Wymagania, właściwości, produkcja i zgodność.