Dzięki stosowaniu nowoczesnych domieszek do betonu oraz wysokiej jakości cementu i kruszyw wytwarzane są betonowe płyty brukowe, które można stosować na nawierzchnie drogowe obciążone nawet ciężkim ruchem kołowym.

Betonowe płyty brukowe wytwarzane są w Polsce według zharmonizowanej normy PN-EN 1339:2005+AC:2007 Betonowe płyty brukowe. Wymagania i metody badań. Zgodnie z tym dokumentem płytą nazywamy prefabrykat betonowy, stosowany jako materiał nawierzchni, który spełnia następujące warunki:

– długość całkowita nie przekracza 1 m,

– długość całkowita płyty podzielona przez jej grubość powinna być większa niż cztery.

Normatyw ten nie dotyczy płyt przepuszczalnych dla wody.

Dwoma głównymi kierunkami zastosowań są nawierzchnie dla ruchu kołowego oraz pokrycia dachowe(np. ażurowe płyty na dachach zielonych). Norma PN-EN 1339 wchodzi w skład rodziny norm prefabrykatów betonowej galanterii drogowej, obok:

– PN-EN 1338:2005+AC:2007 Betonowe kostki brukowe. Wymagania i metody badań,

– PN-EN 1340:2004+AC:2007 Krawężniki betonowe. Wymagania i metody badań.

Z tego też powodu, analizując zawartość dokumentów odniesienia, można zauważyć wiele analogii zarówno wśród metodyki badań laboratoryjnych, jak i wymogów jakościowych. Parametry trwałościowe płyt, takie jak odporność na:

– warunki atmosferyczne,

– ścieranie,

– poślizg lub poślizgnięcie,

podlegają badaniom zbliżonym do betonowych kostek brukowych, natomiast wytrzymałość mechaniczna (na zginanie) badana jest podobnie jak w przypadku krawężników betonowych.

Fot. 1 Zagęszczona podsypka pod nawierzchnię brukową

Poza opisanym normowym zastosowaniem betonowe płyty otworowane, tzw. ażurowe, często stosuje się również jako wzmocnienie zboczy skarp. Dodatkowo wyroby z powierzchniami uszlachetnionymi (analogicznie betonowe kostki brukowe) przez płukanie, młoteczkowanie, obijanie, szczotkowanie, śrutowanie i inne stosowane są w reprezentacyjnych miejscach, takich jak np. ścieżki ogrodowe, place rekreacyjne, tereny przydomowe, tarasy oraz chodniki.

Ze względu na sposób produkcji betonowych płyt brukowych w maszynie wibroprasującej producenci praktycznie nie mają problemu z zachowaniem wysokiej dokładności wykonania ich wymiarów w rzucie, tj. długości i szerokości, gdyż te wynikają wprost z wymiaru form. Normatyw PN-EN 1339 w tab. 1 dopuszcza oznakowanie prefabrykatów trzema klasami dopuszczalnych odchyłek. W klasie 1 i 2 tolerancja wykonania wysokości płyt wynosi +/– 3 mm, co oznacza, że elementy o deklarowanej wysokości 80 mm mogą być oferowane w grubościach od 77 mm do 83 mm. Na finalną wysokość płyt wpływa wiele elementów składowych procesu produkcji:

– skład mieszanki betonowej – krzywa uziarnienia kruszywa, ilość cementu, konsystencja i inne;

– ustawienia maszyny wibroprasującej – szybkość zasypu wózka betonu, ilość zasypów, ustawienia listew wibracyjnych i wibratorów, wielkość i czas wibracji, a nawet rodzaj i jakość palet produkcyjnych.

Większości renomowanych producentów udaje się zachować wyższą dokładność produkcji (w zakresie wysokości płyt) od wymaganej normą,jednakże należy stwierdzić, że różnice 2–3 mm są często spotykane na budowach.

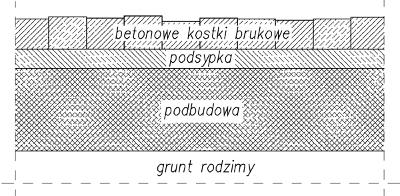

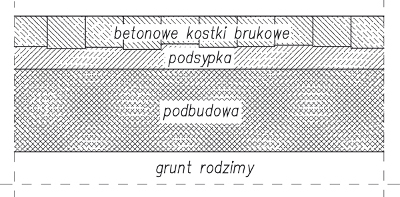

Rys. 1 Niewłaściwe wykonanie podsypki

Rys. 2 Właściwe wykonanie podsypki

Ze względu na brak technicznych podstaw tworzenia wymogów ogólnych specyfikacji technicznych (OST) w wielu miastach, gminach oraz województwach za podstawę merytoryczną przy rozpisywaniu przetargów na roboty budowlane, często jako wytyczne, przyjmowane są OST Generalnej Dyrekcji Dróg Krajowych i Autostrad zamieszczone na stronie internetowej. W OST dostępnych do 2013 r., w opracowaniu D-08.02.01 „Chodniki z betonowych płyt brukowych”, w pkt 5.5 zapisano, że należy rozścielić podsypkę piaskową grubości minimum 3 cm, wyrównać ją, wyprofilować i zagęścić zagęszczarkami wibracyjnymi przy wilgotności optymalnej ± 2% – fot. 1 (wyróżnienie autora).

Układ warstw ciągu pieszo-jezdnego jest zawsze taki sam. W przypadku gruntu rodzimego o wymaganych parametrach pierwszą układaną „obcą” warstwą jest podbudowa przenosząca całość obciążeń komunikacyjnych na podłoże gruntowe. Warstwa ta musi zostać odpowiednio zagęszczona, zgodnie z dokumentacją techniczną. Następną warstwą jest podsypka, najczęściej piaskowa. W OST zapisano, że jest to warstwa wyrównawcza ułożona na podłożu mająca za zadanie wyrównanie różnic w grubości warstw materiału zastosowanego do wykonania nawierzchni chodnikowych (wyróżnienie autora), mogących osiągać wartość nawet 6 mm (rys. 1 i 2).

W myśl dotychczasowych OST GDDKiA płyty o teoretycznej wysokości 77 mm i 83 mm należy układać na zagęszczonej podsypce, a następnie zawibrować (zagęścić). Efektem takiego działania może być jedynie powierzchniowe zniszczenie struktury betonu bądź wykonanie nierównej nawierzchni, zgodnie z fot. 2.

Fot. 2 Strukturalne zniszczenie powierzchni betonowych bruków

Liczne apele środowiska budowlanego, w tym m.in. przedstawicieli producentów betonowych prefabrykatów drogowych, skutkowały w 2013 r. uaktualnieniem OST – również dla betonowych płyt brukowych. Aktualny dokument D-08.02.01 w pkt 5.5 zawiera zapis, że należy rozścielić podsypkę piaskową grubości minimum 3 cm, wyrównać ją i wyprofilować. Podsypka powinna mieć wilgotność optymalną z tolerancją ± 2%. Nie ma mowy o jej zagęszczaniu, które powinno pojawić się dopiero po ułożeniu materiału nawierzchni.

Ogólnie przyjęta – niepisana – zasada, że betonowe płyty brukowe nadają się jedynie na nawierzchnie drogowe, niezbyt mocno obciążone, tj. chodniki, znajduje swoje odzwierciedlenie nawet w tytule OST nr 08.02.01 GDDKiA. Spowodowane jest to najprawdopodobniej jakością betonowych płyt, wytwarzanych w ubiegłych dziesięcioleciach. Dzisiejsze wysokospecjalistyczne domieszki chemiczne oraz wysokiej jakości cementy pozwalają, w połączeniu z właściwie dobraną krzywą przesiewu kruszywa, zaprojektować beton o wytrzymałości na zginanie (s) ponad 6 MPa, toteż obecnie betonowe płyty brukowe można z powodzeniem stosować na nawierzchnie obciążone ruchem kołowym, nawet ciężkim.

Fot. 3 Betonowe bezfazowe płyty brukowe 100 cm x 75 cm x 12 cm

Do udowodnienia tej tezy niech posłużą proste wyliczenia. Samochód ciężarowy o całkowitej dopuszczalnej masie 40 t rozkłada obciążenie na pięć osi i dalej 10 kół. Wynika z tego, iż jedno koło obciąża nawierzchnię drogi siłą 4 t – 40 kN. Zakładając dalej, że samochody mogą być lekko przeciążone oraz oddziaływać w sposób dynamiczny, przyjęto współczynnik 1,5. Wypadkowe obciążenie może więc w tym przypadku wynosić ok. 6 t – 60 kN. Projektując konstrukcje betonowe, przyjmuje się wysoki współczynnik materiałowy, nawet 2,2. Obciążenie więc, na jakie należy zaprojektować betonową płytę, to ok. 132 kN (60 kN x 2,2). Dla przyjętych wymiarów płyty o długości 100 cm i szerokości 75 cm oraz grubości 20 cm wskaźnik przekroju na zginanie wynosi:

Wx = bh2/6 = (0,75 m x 0,20 m x 0,20 m)/6 = 0,005 m3

Projektując beton o wytrzymałości na zginanie 6 MPa, można wyliczyć, jaką siłę niszczącą płyta powinna przenieść w środku rozpiętości przy rozstawie podpór 80 cm (po 10 cm od początku i końca 1,00 m płyty):

My = Wx x s= 0,005 m3 x 6 000 kN/m2 = 30 kNm.

Zgodnie ze wzorem na zginanie:

My = P x L/4

siła niszcząca wyniesie:

P = 4 x My/L = 4 x 30 kNm/0,8 m = 150 kN

Są to jedynie rozważania analityczne, jednakże przykładem potwierdzającym możliwość produkowania płyt o wysokiej nośności przy wytrzymałości na zginanie 6 MPa jest oferta jednej z polskich firm.

Fot. 4 Betonowe płyty brukowe na nawierzchni ścieżki rowerowej w Zielonej Górze

Betonowe płyty brukowe o wymiarze 100 cm x 75 cm x 12 cm oraz 120 cm x 75 cm x 12 cm (aprobata techniczna) powstały jako odpowiedź na wiele złych opinii formułowanych przez przedstawicieli różnego rodzaju stowarzyszeń rowerzystów i cyklistów, dotyczących nawierzchni ścieżek rowerowych z betonowych kostek i płyt brukowych – fot. 3.

W wielu dostępnych materiałach informacyjnych rowerzyści krytykują betonowe nawierzchnie, promując nawierzchnie asfaltowe ścieżek. Wśród wielu podnoszonych zarzutów podstawowym jest wysoki poziom drgań, bezpośrednio wpływający na komfort i bezpieczeństwo jazdy. Należy przyznać, że drobnowymiarowe prefabrykaty, dodatkowo fazowane, nie nadają się na ten typ ciągów komunikacyjnych. Stosowanie tu przez projektantów kostek bądź małych płyt w wersji fazowanej jest błędem projektowym.

Betonowe płyty produkowane są jako bezfazowe z minimalnym bocznym dystansem o wymiarze 2 mm. Ich długość dobrano tak, aby wpływ drgań pochodzących z przejazdu kół nad łączeniem – dylatacją, był zbliżony do jazdy pojazdem samochodowym po drodze ekspresowej lub autostradzie. Dzieląc rozstaw dylatacji na szybkich drogach kołowych, wynoszący 500 cm, przez średnią dopuszczalną prędkość 130 km/h (140 km/h i 120 km/h), wyliczono częstotliwość drgań wynoszącą 26 000 [1/h]. Dla projektowej prędkości jazdy rowerem wynoszącej 30 km/h i wyliczonej częstotliwości drgań optymalny rozstaw łączeń płyt wyliczono jako 110 cm. Dla tak przeprowadzonych wyliczeń zaprojektowano dwie długości płyt, między którymi dylatacja wynosi jedynie 2 mm. Badania poziomu drgań przeprowadzone w Zielonej Górze na 100-metrowej ścieżce rowerowej, wykonanej z betonowych płyt brukowych, wykazały najmniejsze drgania wśród wszystkich badanych typów nawierzchni, również nowej nawierzchni asfaltowej – fot. 4.

Co równie ważne, badania przeprowadzone w zakładowym laboratorium producenta potwierdziły wytrzymałość płyt na zginanie 6,22 MPa przy sile niszczącej ponad 43 kN – 4,3 t i nasiąkliwości betonu 3,3%. Można by zapytać: po co tak wielka nośność? Ścieżki rowerowe to nawierzchnie, po których w sezonie użytkownicy jeżdżą rowerami, deskorolkami oraz łyżworolkami. Należy jednakże pamiętać, że po tych samych nawierzchniach coraz częściej poruszają się pojazdy letniego oraz zimowego utrzymania. W zależności od rodzaju pojazdów ich ciężar może wynosić nawet 4 t, a nacisk jednego koła osiągać nawet 1,5 t (fot. 5 i 6). Dla tak zadanych obciążeń oraz współczynnika materiałowego dla konstrukcji betonowych o wartości 2,2 płyty powinny być zaprojektowane na obciążenie co najmniej 33 kN – 3,3 t. Na podstawie podanego przykładu oraz prostych wyliczeń należy stwierdzić, że projektowanie nawierzchni ścieżek rowerowych jedynie pod obciążenie rowerzystami jest znaczącym błędem projektowym.

Fot. 5 Traktor z zimowym osprzętem na chodniku mostu w okolicy Wrocławia

Norma PN-EN 1339:2005+AC:2007 poza klasami wytrzymałości na zginanie (tab. 5 w normie) podaje również klasy obciążenia niszczącego (tab. 7). Jest to o tyle ważne, że ta sama klasa wytrzymałości na zginanie dwóch prefabrykatów oznacza betony tej samej jakości (wytrzymałości mechanicznej), natomiast ta sama klasa obciążenia niszczącego oznacza prefabrykaty tej samej nośności. Wielokrotnie autor spotykał specyfikacje techniczne, w których autorzy podawali dla betonowych płyt jedynie klasę wytrzymałości na zginanie, nie odnosząc jej do obciążenia niszczącego, przez uwzględnienie wskaźnika przekroju poprzecznego na zginanie.

Fot. 6 Pojazd do oczyszczania (fot. archiwum MPO w Krakowie)

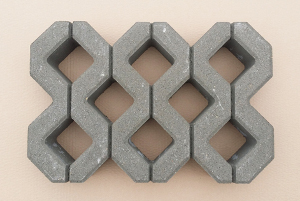

Częstym problemem podczas wystawiania kiedyś deklaracji zgodności, dzisiaj deklaracji właściwości użytkowych, jest deklarowanie jakości otworowanych betonowych płyt brukowych, np. MEBA – fot. 7.

Jak wspomniano, norma PN-EN 1339 nie dotyczy płyt przepuszczalnych dla wody, jednakże warto zadać pytanie, o jaką wodoprzepuszczalność chodziło autorom dokumentu. Przyglądając się dokładnie dowolnym prefabrykatom zawierającym boczne dystanse – odbojniki, należy stwierdzić, że powierzchnie z nich ułożone nie stanowią zapory dla wody, ponieważ geometria poszczególnych elementów tworzy wolne przestrzenie – szczeliny, pomiędzy nimi. Zgodnie z taką interpretacją płyty otworowane mogą być wytwarzane zgodnie z analizowaną normą. Wodoprzepuszczalność w tym przypadku dotyczy wodoprzepuszczalności strukturalnej betonu. Jest to tym bardziej uzasadniona interpretacja, że gwarantuje możliwość wykonania badania odporności na zamrażanie i rozmrażanie z udziałem soli odladzających dowolnego fragmentu powierzchni płyty.

Fot. 7 Otworowana betonowa płyta brukowa MEBA

Podsumowując: możliwości technologiczne umożliwiają dzisiaj producentom, utrzymującym wysokie standardy jakościowe, wytwarzanie betonowych płyt brukowych do niemalże wszystkich typowych zastosowań.

dr inż. Grzegorz Śmiertka