Najbardziej narażone na uszkodzenia są krawędzie betonowych kostek brukowych.

Dokumentem odniesienia dla betonowych kostek brukowych podczas wprowadzania ich do obrotu w Polsce oraz krajach Unii Europejskiej, jako wyroby budowlane, jest zharmonizowana norma PN-EN 1338 [1]. Szczegółowo podaje ona wiele wymogów jakościowo-trwałościowych, które prefabrykaty powinny spełnić wraz z dokładnym opisem procedur badawczych oraz budowy i zasady działania sprzętu laboratoryjnego. Zgodnie z przedstawioną w niej definicją betonowa kostka brukowa to prefabrykat betonowy, stosowany jako materiał nawierzchni, który spełnia następujące warunki:

- w odległości 50 mm od każdej krawędzi, żaden przekrój poprzeczny nie powinien wykazywać wymiaru poziomego mniejszego niż 50 mm,

- całkowita długość kostki podzielona przez grubość powinna być mniejsza lub równa cztery.

Stosuje się ją na drogi dla ruchu pieszego, ścieżki rowerowe, parkingi samochodowe, drogi, autostrady, obszary przemysłowe, lotniska, przystanki autobusowe oraz stacje paliw.

Fot. 1 Forma do produkcji betonowych kostek brukowych

Wytrzymałość mechaniczna

Parametrem określającym wytrzymałość mechaniczną kostek jest wytrzymałość charakterystyczna na rozciąganie przy rozłupywaniu, dla której wartość minimalną określono w [1] o wielkości 2,9 MPa lub 250 N/mm. Przed 2004 r. prefabrykaty betonowej galanterii drogowej wytwarzane były według aprobat technicznych, wydawanych przez jednostki aprobujące. Wymaganą wytrzymałość mechaniczną opisywano w nich przez wytrzymałość charakterystyczną na ściskanie o wartości 50 MPa lub wartość średnią 60 MPa [2]. Porównując dotychczasowe i obecne wymogi oraz posiłkując się normą PN-B-03264 [3], można zauważyć prostą korelację między podanymi wartościami. Zgodnie z tab. 2 dokumentu dla betonu dotychczasowej klasy B60 określono wytrzymałość:

- gwarantowaną fcGcube – 60 MPa,

- charakterystyczną na ściskanie fck – 50 MPa,

- charakterystyczną na rozciąganie fctk – 2,9 MPa.

Odnosząc podane wielkości do aktualnej normy PN-EN 206 [4], wprost „połączonej” z Eurokodem 2 PN-EN 1992 [5], można znaleźć analogię dla wytrzymałości na ściskanie, określonej przez klasę betonu C50/60, opisaną:

- minimalną wytrzymałością charakterystyczną oznaczoną na próbkach walcowych fck,cl – 50 MPa,

- minimalną wytrzymałością charakterystyczną oznaczoną na próbkach sześciennych fck,cube – 60 MPa.

Można więc stwierdzić, że dotychczasowe oraz aktualne wymogi minimalnej wytrzymałości mechanicznej, pomimo deklarowania zamiennie charakterystycznej wytrzymałości na ściskanie oraz wytrzymałości na rozciąganie przy rozłupywaniu, opisują materiał zbliżonej jakości. Zamiana pierwszego parametru wytrzymałościowego na drugi wydaje się logiczna ze względu na fakt, że prefabrykaty betonowe w pierwszej kolejności ulegają zniszczeniu po przekroczeniu przez naprężenia rozciągające w materiale wytrzymałości na rozciąganie.

Fot. 2 Konstrukcja formy

Rodzaje betonowych kostek brukowych

W normie [1] zapisano, że skośne krawędzie o wymiarze fazy powyżej 2 mm powinny być opisane jako fazowane. Obecnie producenci [6] oferują trzy główne typy kostek:

- fazowane o wymiarze fazy ok. 5 mm,

- niefazowane,

- mikrofazowane o wymiarze fazy ok. 2 mm.

Prefabrykaty z fazowanymi krawędziami są dla producentów najłatwiejsze w produkcji. Spowodowane jest to niższym prawdopodobieństwem uszkodzenia ich powierzchni i krawędzi w trakcie pakowania oraz niższymi kosztami produkcji. Formę do produkcji prefabrykatów drogowych w maszynach wibroprasujących przedstawiono na fot. 1.

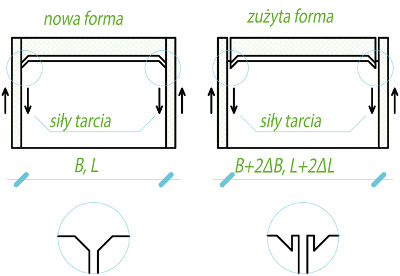

Uogólniając, forma to stalowy blok z wyfrezowanymi gniazdami, zamontowany w maszynie wibroprasującej wraz ze stemplem, do którego zamocowane są płytki formujące, zagłębiające się w gniazdach formy w trakcie formowania prefabrykatów. Każdorazowe rozszalowanie wiąże się z wypchaniem zaformowanej świeżej mieszanki betonowej z gniazda formy przez płytkę stempla na paletę produkcyjną, co w konsekwencji powoduje powstanie znacznych sił tarcia na wewnętrznych ścianach gniazd formy (fot. 2). Pierwszy typ prefabrykatów stosowany jest na większości wskazanych w normie [1] typach nawierzchni. W ostatnich latach można usłyszeć wiele zarzutów na temat niskiej jakości tego typu powierzchni, stosowanych w ciągach ścieżek rowerowych [7]. Autor po publikacji artykułów [8, 9] wyjaśniających dokładnie przyczyny nadmiernych drgań na części tego rodzaju ciągów komunikacyjnych oraz udowadniających, że dobrze ułożone kostki fazowane gwarantują wystarczający komfort jazdy rowerem, nie zamierza dalej polemizować ze swoimi oponentami ze względu na nierozstrzygnięty do dzisiaj spór, co jest lepsze – asfalt czy beton?

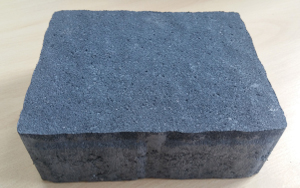

Fot. 3 Kostka fazowana z niewielką wypływką

Rys. 1 Schemat rozszalowania kostek fazowanych

Produkcja betonowych kostek brukowych

Producenci form do produkcji prefabrykatów fazowanych deklarują ich żywotność na poziomie ok. 60 tys., a niefazowanych ok. 30 tys. cykli produkcyjnych. Przy wydajności najnowocześniejszych maszyn do wibroprasowania, 2000 cykli na zmianę 8-godzinną, oznacza to zużycie formy odpowiednio po ok. dziesięciu oraz pięciu tygodniach produkcji. Różnica w wydajności form fazowanych i niefazowanych wpływa na cenę gotowych prefabrykatów o ok. 1,00 PLN netto. Spowodowane jest to ścieraniem powierzchniowego utwardzenia, bocznych ścian formy, tarciem mieszanki betonowej. Zużycie formy objawia się pojawieniem nadmiernych obwodowych wypływek, powstających w momencie zwiększenia wymiarów kostki w rzucie. Pierwsze ich ślady można zauważyć już po ok. 20-30 tys. cykli. Dopóki ich wysokość nie przekracza rzeczywistej wysokości prefabrykatu, nie są one szkodliwe dla samego procesu produkcji, poza oczywistym aspektem wizualnym (fot. 3, rys. 1). W tym momencie większość producentów poddaje formy procesowi tzw. regeneracji. Polega ona na dokładnym obmierzeniu każdego z gniazd formy, a następnie wyfrezowaniu nowych płytek stempla, idealnie spasowanych z formą. Prefabrykaty wówczas mają zwiększoną szerokość oraz długość, dopuszczalne zgodnie z normą [1]. W tab. 1 normy zapisano, że dla kostek o grubości do 100 mm dopuszczalne tolerancje produkcyjne długości i szerokości wynoszą +/- 2 mm, natomiast dla grubości ponad 100 m +/- 3 mm. Tak „naprawione” formy wytrzymują dodatkowo w produkcji ok. 30 tys. cykli. W tym czasie boczne utwardzenie materiału ściany praktycznie znika, dzięki czemu ścieranie stalowej formy jest już niekontrolowane. Forma po ok. maks. 100 tys. cykli ulega całkowitemu zużyciu i musi być wycofana.

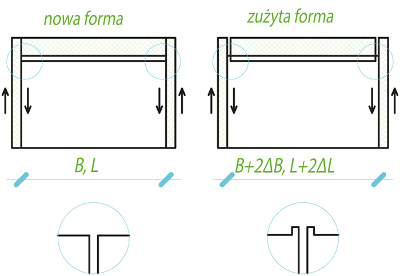

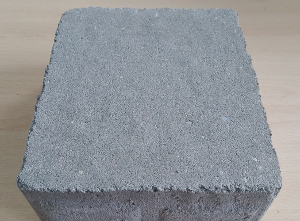

Inaczej sytuacja wygląda w przypadku kostek bezfazowych: żywotność form produkcyjnych każdorazowo musi być kontrolowana przez zakładowe laboratorium w ramach zakładowej kontroli produkcji. Z powodu braku bocznych fazowań już niewielkie wypływki mogą powodować konieczność wysłania formy do regeneracji (fot. 4, rys. 2).

Fot. 4 Kostka bezfazowa

Rys. 2 Schemat rozszalowania kostek niefazowanych

Wypływki i sposoby zabezpieczeń

W procesie pakowania, kiedy wypływki wystają ponad wierzchnią powierzchnię, poszczególne warstwy układane są jedna na drugiej. Prefabrykaty warstwy górnej dociskają elementy warstwy dolnej, miażdżąc nadmiernie wystające fragmenty betonu (fot. 5 i 6). Transport palety transportowej produktu powoduje drgania sprzyjające powstawaniu powierzchniowych przerysowań warstwy wierzchniej kostek betonowych, co może doprowadzić do reklamacji towaru. Dlatego też wypływki, które mają już 1-2 mm, mogą być nadmierne i tym samym dyskwalifikujące formę do dalszej produkcji. Z tego powodu po ok. 20-30 tys. cykli forma wysyłana jest do regeneracji (analogicznej jak w przypadku kostek fazowanych), po której może dodatkowo wytrzymać ok. 15 tys. cykli. Formy do produkcji kostek z minifazą wymagają pośrednich terminów regeneracji oraz gwarantują pośrednie wydajności.

Fot. 5 Spakowane kostki bezfazowe na palecie transportowej

Fot. 6 Uszkodzenia krawędzi kostki bezfazowej

Tak zwane standardowe przemysłowe kostki, np. Behaton, Holland, niezmiernie rzadko są zabezpieczane przed przerysowaniami. Pozostały asortyment tzw. wyrobów szlachetnych producenci ochraniają przed przerysowaniami w dwojaki sposób:

- przełożenie poszczególnych warstw towaru materiałem, np. agrowłókniną (fot. 7),

- posypanie każdej warstwy drobinkami materiału tworzywowego (confetti) (fot. 8).

Oba rozwiązania mają za zadanie odcięcie bezpośredniego kontaktu między kolejnymi cyklami kostek oraz zapewnienie „oddychania” świeżych prefabrykatów. Pierwsze rozwiązanie jest skuteczniejsze, gdyż materiał zatrzymuje drobinki wykruszonego betonu, zabezpieczając przed ich opadaniem w dół, między odbojnikami kostek. Gwarantuje ono również lepszą ochronę w przypadku nierównych, tzw. ryflowanych, powierzchni oraz tych dodatkowo obrabianych w procesach: płukania, młoteczkowania, śrutowania, obijania, szczotkowania i innych. Wykonawcy często wykorzystują materiał przekładek na budowie pomiędzy podsypkę piaskową a kostki jako warstwę agrowłókniny, zabezpieczającą przed przyszłą roślinnością.

Fot. 7 Zabezpieczenie warstw kostek agrowłókniną

Fot. 8 Zabezpieczenie warstw kostek drobinkami tworzywa sztucznego

Przyczyny uszkodzeń krawędziowych

Najbardziej narażone na uszkodzenia są zawsze krawędzie betonowych kostek brukowych. Spowodowane jest to koncentracją naprężeń (docisku). Autor wielokrotnie spotkał się z pytaniem, czy kostki niefazowane mają niższą nośność (trwałość) w porównaniu z kostkami fazowanymi? Analiza dylatowań konstrukcji niefazowanych posadzek przemysłowych oraz dróg szybkiego ruchu (dróg ekspresowych i autostrad) potwierdziła brak jakichkolwiek uszkodzeń niefazowanych krawędzi betonu (fot. 9).

Teza ta znajduje potwierdzenie w klasie betonu, betonowych kostek brukowych, mających wytrzymałość na ściskanie kilka klas wyższą od konstrukcji betonowych lanych na mokro na budowie. Konstrukcję betonową lokalnie może uszkodzić materiał o wyższej twardości. Dlatego też uszkodzenia można zaobserwować po kontakcie powierzchni betonowej z np.: formami stalowymi na halach produkcyjnych, wózkami transportowymi ze stalowymi kółkami i innymi.

Fot. 9 Widok bezfazowej dylatacji posadzki przemysłowej (zabezpieczonej materiałem elastycznym)

Dodatkowo, co niezwykle ważne, w przypadku dwuwarstwowej konstrukcji betonowych kostek brukowych warstwa wierzchnia, pomimo mniej szczelnego stosu okruchowego (uziarnienie 0-3 mm), każdorazowo powinna być bogatsza w cement z powodu rygorystycznych wymogów jakościowo-trwałościowych: mrozoodporności, odporności na ścieranie. Dobrze zaprojektowana receptura mieszanki betonowej przy spełnieniu przez beton powyższych parametrów w większości przypadków gwarantuje spełnienie wymaganej wytrzymałości mechanicznej.

Elementem mogącym mieć wpływ na powstawanie potencjalnych uszkodzeń krawędziowych kostek jest ich niewłaściwe ułożenie lub ułożenie bez odpowiedniego wypełnienia krawędzi wzdłuż bocznych odbojników (dylatacji). Często stosowane wstępne zawibrowanie podsypki piaskowej powoduje w przypadku prefabrykatów o deklarowanej grubości 80 mm oraz możliwych różnicach w ich wysokości (+/- 3 mm) 77 mm i 83 mm powierzchniowe zniszczenie struktury betonu od przejazdu płyty wibracyjnej [8].

dr inż. Grzegorz Śmiertka

Literatura

- PN-EN 1338 Betonowe kostki brukowe. Wymagania i metody badań.

- Aprobata techniczna AT/98-03-0325, Betonowa kostka brukowa RAWBRUK, ZPB Kaczmarek.

- PN-B-03264 Konstrukcje betonowe,

- żelbetowe i sprężone. Obliczenia statyczne i projektowanie.

- PN-EN 206 Beton. Wymagania, właściwości, produkcja i zgodność.

- PN-EN 1992 Projektowanie konstrukcji z betonu.

- Materiały reklamowe producentów betonowej galanterii drogowej.

- T. Kopta, Standardy dla trasy rowerowej realizowanej w ramach Programu Operacyjnego Rozwój Polski Wschodniej, PARP Kraków, 2010.

- G. Śmiertka, Betonowe płyty brukowe. Projektowanie, produkcja i montaż, „Inżynier Budownictwa” nr 4/2015.

- G. Śmiertka, Czy tylko nawierzchnie asfaltowe sprzyjają aktywnemu wypoczynkowi na rowerze? „Inżynier Budownictwa” nr 3/2017.