Wady produkcyjno-wykonawcze mogące prowadzić do przecieków na złączach montowanych studni kanalizacyjnych powinny być wychwycone podczas prób szczelności po zakończonym montażu studni.

Norma PN-EN 1917:2004+AC:2009 Studzienki włazowe i niewłazowe z betonu niezbrojonego, zbrojonego włóknem stalowym i żelbetowe zawiera wiele wymogów jakościowych, dotyczących zarówno mieszanki betonowej, jak i stwardniałego betonu, których spełnienie powinno gwarantować producentowi uzyskanie wymaganej szczelności studni 0,5 bara. Należy jednakże pamiętać, że zaprojektowanie odpowiedniej receptury to nie wszystko. Potencjalne problemy mogą wystąpić już na etapie formowania prefabrykatów i pojawiać się aż do chwili ich wbudowania w docelowe lokalizacje. Problemy można podzielić na te, za które odpowiada producent, oraz na te, za które odpowiada wykonawca robót instalacyjnych.

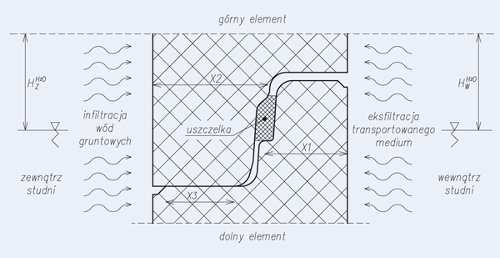

Fot. 1 Połączenie dwóch betonowych kręgów w studni uszczelkowej

Producent

Jakość betonu

Norma PN-EN 1917 określa minimalną wodoszczelność studni włazowej na poziomie 5 m słupa H2O, bez względu na średnicę jej trzonu. Oznacza to, że studnie DN1000 oraz DN1200 bada się wg tych samych zasad. O szczelności ich konstrukcji decyduje przesiąkliwość betonu na ścianie pod określonym parciem wody, jednak deklarowane przez producenta grubości ścian kręgów nie odpowiadają grubości przegród zachowujących wodoszczelność. Wynika to z faktu specyficznego ukształtowania zamków, tzw. felców, w kielichu i bosym końcu prefabrykatów, zgodnie z fot. 1 oraz rys. 1. Bezpośrednie oparcie górnego elementu na dolnym, jedynie na około 35% ich powierzchni (wymiar X3 – rys. 1), oraz fakt zaprojektowania doszczelnienia na bocznej części bosego końca powodują, że za drogę penetracji wody przez beton (jej przesiąkliwości) przyjmuje się minimum z wartości X1 i X2 (zwykle X1). Dla przykładu w kręgu DN1000 o grubości ścianki 120 mm rzeczywista grubość ścianki (felca) przenoszącej parcie wody wynosi jedynie około 50 mm (X1).

Rys. 1 Rozwiązanie techniczne połączeń w zamkach studni uszczelkowych

Geometria prefabrykatów

Jednym z ważniejszych wymogów jakościowych warunkujących szczelność połączeń między elementami betonowych studni kanalizacyjnych jest zachowanie ich geometrii, a w szczególności kołowości oraz równej płaszczyzny złączy bosego końca i kielicha. Producenci wytwarzający kręgi przy użyciu maszyn wibroprasujących korzystają z dolnych, stalowych pierścieni, na których prefabrykaty po sformowaniu są odwożone do dojrzewania a potem magazynu. W przypadku górnej części elementów sytuacja wygląda inaczej. Część wytwórców nie zabezpiecza w żaden sposób górnych zamków prefabrykatów, co doprowadza do ich zniekształcenia (kołowy kształt staje się elipsą). Można powiedzieć, że w tym przypadku nie ma jakiejkolwiek kontroli nad kształtem górnego zamka, tzw. felca – bosego końca, gdyż odwożenie świeżego, niezwiązanego jeszcze wyrobu powoduje jego drgania, co w połączeniu z przyszłymi naprężeniami skurczowymi świeżego betonu powoduje odkształcenia na średnicy wynoszące niejednokrotnie kilkanaście milimetrów. Mając na uwadze fakt, że szerokość pustej przestrzeni w połączeniu dwóch prefabrykatów pod uszczelkę (patrz rys. 1) wynosi około:

– 11,5 mm dla studni DN1000,

– 13,5 mm dla studni DN1200,

– 16,0 mm dla studni DN1500,

można stwierdzić, że takie elementy ulegną natychmiastowemu zniszczeniu podczas próby ich składania (wskutek rozciągania spowodowanego rozpychaniem betonu przez nadmiar materiału uszczelki) – fot. 2.

Fot. 2 Zniszczenie dolnego zamka kręgu

Część producentów, stowarzyszonych w Stowarzyszeniu Producentów Elementów Betonowych dla Kanalizacji, wprowadziła wewnętrzne przepisy (znak jakości QSPEBK) dotyczące m.in. granicznych tolerancji wymiarowych. Zabezpieczenie górnej części wytwarzanych prefabrykatów odbywa się przez lekkie, wiotkie kaptury z tworzywa sztucznego, utrzymujące kołowość elementów, nakładane przez pracowników po wyjeździe prefabrykatów z maszyny wibroprasującej – fot. 3.

Fot. 3 Kaptury z tworzywa sztucznego

Rozwiązanie to jednak nie jest doskonałe, gdyż skurcz betonu jest na tyle duży, że w przepisach na znak QSPEBK zawarto dopuszczalne odchyłki kołowości, osobno dla dolnego i górnego felca, a mianowicie:

– 1,0 mm dla DN1000 i DN1200 oraz 1,5 mm dla DN1500 w przypadku dolnego zamka łączącego;

– 2,0 mm dla DN1000; 3,0 mm dla DN1200; oraz 4,0 mm dla DN1500 w przypadku górnego zamka łączącego.

Oznacza to, że producenci świadomi niedoskonałości posiadanych technologii dopuszczają, np. dla studni DN1500:

– zmniejszenie po jednej ze średnic elipsy miejsca pod uszczelkę z 16 mm do niewiele ponad 13 mm, wg obliczeń: 16,00 mm – 0,5 x (1,5 mm + 4,0 mm) = 13,25 mm;

– zwiększenie po jednej ze średnic elipsy miejsca pod uszczelkę z 16 mm do prawie 19 mm, wg obliczeń: 16,00 mm + 0,5 x (1,5 mm + 4,0 mm) = 18,75 mm.

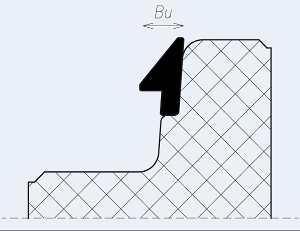

Rys. 2 Usytuowanie uszczelki klinowej na bocznej ścianie zamka bosego końca

Jest to tym ważniejsze, że popularne uszczelki klinowe produkowane są najczęściej w wymiarze szerokości Bu (podstawy trójkąta):

– 20 mm dla DN1000,

– 22 mm dla DN1200,

– 25 mm dla DN1500,

zgodnie z rys. 2.

Podsumowując, w miejscu maksymalnego zwężenia betonowego zamka podlegającego uszczelnieniu uszczelka z elastomeru DN1500 o szerokości 25 mm zostanie zaciśnięta w pustej przestrzeni o szerokości 13,25 mm. W miejscu maksymalnego poszerzenia betonowego zamka ta sama uszczelka zostanie zaciśnięta w przestrzeni o szerokości 18,75 mm – rys. 3. Różnica w „kompresji” uszczelki wynosi w tym przypadku ponad 40%.

Rys. 3 Efekt ułożenia w rzucie dwóch kolejnych prefabrykatów dłuższą i krótszą średnicą – schemat osi prefabrykatów

W przypadku studni DN1000 kumulacja przeciwległych tolerancji kołowości górnego i dolnego zamka wynosi 0,5 x (1,0 mm + 2,0 mm) = +/– 1,5 mm, a w przypadku DN1200 wynosi 0,5 x (1,0 mm + 3,0 mm) = +/– 2,0 mm.

Jedynym skutecznym rozwiązaniem, gwarantującym idealnie kołowe wykonanie górnego zamka łączącego w kręgach, jest zastosowanie, analogicznie do zamka dolnego, stalowych pierścieni profilujących,które spoczywają na prefabrykatach do czasu osiągnięcia przez beton tzw. wytrzymałości technologicznej. Ze względu na naprężenia skurczowe zaprojektowane są one jako masywne, dzięki czemu zabezpieczają betonowe elementy przed deformacjami – fot. 4.

Fot. 4 Górny pierścień stalowy na świeżo zaformowanym kręgu

Produkcja pierścieni odbywa się na frezarkach numerycznych, wobec czego tolerancja ich wykonania – 1,0 mm, bezpośrednio przekłada się na tolerancje wymiarowe zamków w prefabrykatach. W Polsce już od kilku lat działają producenci stosujący tego typu rozwiązania. Ciąg technologiczny wymaga w tym przypadku rozbudowanej linii produkcyjnej korzystającej z dwóch osobnych magazynków dla pierścieni dolnych oraz górnych – fot. 5.

Fot. 5 Linia produkcyjna z kompletem pierścieni

Rozwiązanie takie gwarantuje produkowanie idealnie kołowych oraz równych zamków w betonowych prefabrykatach do kanalizacji, co bezpośrednio przekłada się na szczelność studni.

Jakość powierzchni

Poza geometrią połączeń równie ważnym elementem odpowiadającym za szczelność połączeń w betonowych studniach kanalizacyjnych jest jakość powierzchni złączy. Prefabrykaty, w których po sformowaniu od powierzchni górnego zamka odchodzi tzw. stały stempel, mają chropowatą powierzchnię. Spowodowane jest to odessaniem mleczka cementowego od gładkiej stalowej powierzchni stempla – fot. 6.

Fot. 6 Powierzchnia betonu po bezpośrednim rozszalowaniu

Powyższy problem jest dobrze rozwiązany w przypadku stosowania opisanego systemu dolnych i górnych pierścieni stalowych. Ich gładka i równa powierzchnia przylega do formowanego elementu, nadając mu jakość powierzchni, będącą odbiciem lustrzanym stali. W trakcie produkcji jakość górnego zamka, poza wibroprasowaniem, poprawiana jest dodatkowym, rotacyjnym ruchem górnego pierścienia, nadając mu gładkość porównywalną z powierzchnią betonu samozagęszczalnego bądź tradycyjnego po rozszalowaniu z formy stalowej – fot. 7.

Fot. 7 Jakość powierzchni betonowego złącza (mieszanka betonowa o konsystencji wilgotnej) po zdjęciu stalowego pierścienia

Wykonawca

Montaż uszczelek

Właściwe zaprojektowanie mieszanki betonowej oraz właściwy proces technologiczny gwarantują producentowi betonowych studni wysoką jakość produktów. Należy jednakże pamiętać, że o szczelności połączeń poza betonem decyduje również jakość uszczelek oraz ich montaż. Na rynku polskim dostępne są obecnie dwa główne typy uszczelek:

– klinowa (rys. 2),

– samoślizgowa.

Przed montażem uszczelek górne oraz dolne zamki prefabrykatów należy dokładnie oczyścić szczotką. Ogólna zasada mówi, że nie wolno stosować pasty poślizgowej pod żaden typ uszczelek. Każda uszczelka elastomerowa musi podczas składania studni zapierać się w wyprofilowanym gnieździe, zgodnie z fot. 7. Efekt posmarowania górnego złącza dolnego elementu studni (pod uszczelką) można zauważyć na fot. 8, gdzie podczas montażu elementów uszczelka klinowa pod naporem górnego elementu częściowo ześlizgnęła się po paście i została zgnieciona.

Fot. 8 Zniszczenie klinowej uszczelki

Po zamontowaniu uszczelek górną powierzchnię uszczelki klinowej należy posmarować pastą poślizgowądostarczoną przez producenta. Analogicznie należy postąpić z dolnym zamkiem górnego elementu podczas montażu. Powierzchnię należy dokładnie nasmarować, tak aby zapewnić maksymalny poślizg betonowej powierzchni po uszczelce klinowej. Brak wystarczającej ilości pasty bądź stosowanie różnego rodzaju zamienników (płyny do mycia naczyń itp.) powoduje podobne do wcześniejszego przykładu zniszczenie elastomeru, kiedy to z powodu niewystarczającej ilości środka poślizgowego betonowy zamek górnego elementu nie ślizga się po uszczelce z elastomeru, lecz ją ścina swoją powierzchnią przez docisk.

Wśród zamienników past poślizgowych można często znaleźć na budowach płyny do mycia naczyń. Niewiele osób zastanawia się nad skutkami stosowania takich środków. Płyny używane do mycia dowolnych powierzchni zawierają silne środki powierzchniowo czynne (np. detergenty), które w dłuższym czasie mogą negatywnie oddziaływać na materiał uszczelki, prowadząc do chemicznego zniszczenia elastomeru (proces starzenia).

Fot. 9 Źle zamontowana uszczelka samoślizgowa

Stosowanie uszczelek samoślizgowych dla większości wykonawców wydaje się najlepszym rozwiązaniem,ponieważ nie trzeba smarować ich pastą poślizgową. Profesjonalny montaż sprowadza się tylko do oczyszczenia zamków szczotką i… aż właściwego osadzenia. Uszczelki samoślizgowe to w dużym uproszczeniu uszczelka klinowa wraz z „dętką” wypełnioną w środku środkiem poślizgowym. Warunkiem dokładnego osadzenia w połączeniu jest poziomy montaż elementu systemem co najmniej trzech chwytaków w celu zapewnienie stabilności. Uszczelki samopoślizgowe często podwijają się podczas montażu (w kształt warkocza), kiedy to jedna strona górnego prefabrykatu osiądzie już na dolnym elemencie, a druga strona jest jeszcze zawieszona. Kręgi lub zwężki muszą osiadać poziomo, tak aby równomiernie zsunąć po górnym zamku dolnego elementu poślizgową „dętkę”. W trudnych sytuacjach pomagają wykonawcom trzy klinowe listewki osadzone co około 120o pod osadzanym prefabrykatem i sukcesywnie wyciągane po kilka centymetrów, tak aby montaż odbywał się poziomo.

Fot. 10 Nieumiejętna naprawa uszkodzonego górnego złącza dennicy

Dodatkowo w przypadku uszczelek samoślizgowych w każdym momencie istnieje możliwość sprawdzenia jakości ich zamontowania. Kształt połączenia prefabrykatów w betonowych studniach kanalizacyjnych został tak zaprojektowany, aby od środka studni pozostała pozioma szczelina 5-milimetrowa sięgająca uszczelnienia (rys. 1 i fot. 1). W przypadku złego montażu uszczelki – jej podwinięcia – część „dętki” poślizgowej widoczna jest w szczelinie. Najlepszym sposobem oceny jakości montażu jest włożenie w nią np. śrubokręta lub kluczyka samochodowego (wersja dla inspektorów nadzoru) i przesuwanie go po obwodzie studni. Jeżeli uszczelka nie będzie wyczuwalna lub będzie na podobnej znacznej głębokości, złącze jest dobrze zmontowane. W przypadku kiedy nagle na obwodzie lokalnie wystająca uszczelka będzie powodować wysuwanie kluczyka, oznaczać to będzie, że nie zsunęła się właściwie po betonowym felcu i tym samym nie doszczelnia połączenia – fot. 9.

Fot. 11 Uszkodzenie górnego złącza kręgu

Uszkodzenia betonu

Wysoka jakość prefabrykatów betonowych oraz uszczelek wraz z profesjonalnym montażem studni nie zabezpieczy przed przeciekami, jeżeli elementy nie będą składowane, przewożone i montowane we właściwy sposób,zabezpieczający przed uszkodzeniami mechanicznymi.

Autor artykułu wielokrotnie spotykał się z sytuacjami na budowie, kiedy to zmontowana wg wykonawcy studnia przez kilka tygodni lub miesięcy była szczelna i nagle na połączeniach pojawiły się przecieki. Jako, że nic nie dzieje się bez powodu, wielokrotnie decydowano się na ich demontaż. Po odkopaniu, a następnie wyjęciu prefabrykatów z wykopu newralgiczne miejsca (betonowe zamki) wyglądały jak na fot. 10–12.

Fot. 12 Uszkodzenie dolnego złącza płyty pokrywowej

W każdym z przytaczanych przykładów kierownicy budowy lub robót przed rozpoczęciem demontażu potwierdzali, że osobiście uczestniczyli w montażu studni, a przecieki powstały najprawdopodobniej z winy producenta. De facto wszystkie te studnie przeszły pozytywnie próby szczelności – zgodnie z oświadczeniami kierowników.

Wnioski

W przedstawionej analizie przyczyn powstawania przecieków na połączeniach betonowych elementów studni kanalizacyjnych pominięto fabryczne wady uszczelek, gdyż z tymi praktycznie autor się nie spotkał podczas swojej pracy zawodowej, z jednym małym wyjątkiem – fot. 13.

Fot. 13 Wadliwa klinowa uszczelka elastomerowa

Podsumowując, można stwierdzić, że na każdym etapie produkcji, magazynowania, transportu oraz wbudowywania mogą pojawić się przyczyny doprowadzające w konsekwencji do przecieków na złączach montowanych studni. Co jednak najważniejsze: wszystkie te potencjalne wady produkcyjno-wykonawcze powinny być w odpowiednim momencie wychwycone podczas prób szczelności wykonywanych każdorazowo po zakończonym montażu studni. Zaniedbanie na budowie oceny organoleptycznej jakości złączy betonowych prefabrykatów powoduje z czasem dodatkowe, znaczne koszty, wynikające z konieczności ponownego rozkopu i demontażu bądź stosowania kosztownych środków doszczelniających.

dr inż. Grzegorz Śmiertka

Ilustracje autora