Po szczegółowej inwentaryzacji uszkodzeń i badaniach betonu, wobec technologicznej konieczności szybkiego uruchomienia turbozespołu, zastosowano metodę wzmocnienia konstrukcji fundamentu za pomocą mat z włókien węglowych.

We wrześniu 2009 r. w lokalnej elektrowni należącej do jednej z głównych cukrowni dolnośląskich wybuchł pożar, w wyniku którego uszkodzeniom uległy: turbozespół elektrowni wraz z fundamentem oraz konstrukcja hali maszynowni. Tylko niektóre elementy turbozespołu nadawały się do dalszej eksploatacji, a jego żelbetowy fundament uległ poważnym uszkodzeniom w strefie ogniska pożaru, to znaczy w rejonie turbiny.

Pożar powstał po rozpoczęciu kampanii cukrowniczej, wobec czego głównym zadaniem wszystkich służb stało się możliwie szybkie odtworzenie własnego zasilania. Alternatywnym rozwiązaniem było uruchomienie drogich w eksploatacji agregatów prądotwórczych o dużej mocy. Remont turbozespołu, urządzeń towarzyszących i instalacji okazał się możliwy do wykonania w stosunkowo krótkim terminie. Problemem podstawowym stał się remont żelbetowego fundamentu ramowego, który uległ poważnym uszkodzeniom w strefie podturbinowej, gdzie rozwijało się ognisko pożaru. Sugestie ekspertów badających konstrukcję fundamentu wskazywały na konieczność wykonania długotrwałych prac mających na celu odtworzenie konstrukcji żelbetowej w zniszczonej strefie.

Po wnikliwym zbadaniu stanu konstrukcji fundamentu i ocenie zakresu prac autorzy niniejszego referatu wykonali kompleksowy projekt rekonstrukcji fundamentu, w którym jako materiał wzmacniający ramy żelbetowe zastosowano maty z włókna węglowego.

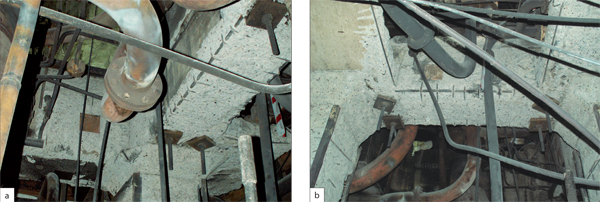

Fot. 1 Stan fundamentu ramowego po pożarze i odkuciu uszkodzonej warstwy betonu

Opis turbozespołu i fundamentu

Turbozespół

W skład urządzeń podstawowych przedmiotowego bloku energetycznego wchodzą:

– turbina o mocy 6000 kW i prędkości obrotowej 3000 obr./min (typ: TP 6/4, ZAMECH-ELBLĄG),

– generator synchroniczny o mocy 7500 kVA (typ: GT2-6-06, DOLMEL–WROCŁAW),

– transformator wzbudzenia,

– układ wzbudzenia,

– transformator blokowy.

Na płycie górnej fundamentu znajduje się turbozespół złożony z turbiny i generatora synchronicznego.

Kilka dni przed pożarem wykonano pomiary kontrolne parametrów dynamicznych na łożyskach turbozespołu. Zapisy zmienności dynamiki linii wałów podczas uruchomienia turbiny oraz analiza widma ciągłego w funkcji częstotliwości wskazywały na prawidłową pracę dynamiczną turbozespołu. Pomierzone amplitudy prędkości i przeliczone amplitudy przemieszczeń łożysk (tym samym płyty górnej fundamentu) mieściły się poniżej wartości 30µm, dopuszczalnej dla fundamentów turbozespołów o mocy mniejszej od 100 MW.

Fot. 2 Uzupełnienie ubytków betonu w ryglu i słupach fundamentu

Fundament

Przedmiotowy fundament jest konstrukcją wsporczą ukształtowaną jako żelbetowa rama przestrzenna. Obiekt tworzą trzy ramy poprzeczne (ramy I, II i III) powiązane ze sobą monolitycznie ryglami podłużnymi tworzącymi ramy podłużne (ramy IV i V). Na rys. 1a i 1b przedstawiono gabaryty fundamentu według dostępnej dokumentacji i pomiarów własnych.

Fundament posadowiono na głębokości 3,0 m poniżej poziomu terenu, na płycie monolitycznej o długości 8,80 m, szerokości 4,60 m i grubości 1,0 m. Rozpiętości ram poprzecznych wynoszą 2,90 m (rys. 1a), a odległość między ramami w części podturbinowej wynosi 2,88 m (rys. 1b). Wysokość ram poprzecznych (do osi rygli) wynosi 5,45 m. Słupy wszystkich ram mają te same wymiary przekrojów poprzecznych (0,7 x 0,7 m). Rygiel ramy I ma przekrój kwadratowy o wymiarach 0,62 x 0,62 m, a ramy II – 1,31 x 0,80 m. Projekt fundamentu przewidywał zastosowanie betonu konstrukcyjnego B20 (wg normy europejskiej – C16/20) i stali zbrojenia głównego AI – St3S. W konstrukcji zastosowano główne pręty zbrojenia o średnicach 20 i 24 mm, a strzemiona mają średnicę 12 mm. Fundament został wykonany w 2007 r.

Opis pożaru i opis stanu technicznego fundamentu po pożarze

W wyniku pożaru zapalił się zakładowy generator prądu z turbiną zasilaną parą technologiczną o temp. 400oC wytwarzaną w kotłowni zakładowej. Generator służył do wytwarzania energii elektrycznej na potrzeby zakładu podczas kampanii cukrowniczej. Pożar rozprzestrzenił się na powierzchni 450 m2 i objął kubaturę 4500 m3. Czas lokalizacji pożaru od momentu przyjazdu jednostek Straży Pożarnej wynosił 2 godziny i 7 minut. Pożar ugaszono po 5 godzinach i 53 minutach.

Pożar powstał podczas normalnej eksploatacji turbiny. Przyczyną pożaru było rozszczelnienie instalacji oleju chłodzącego turbinę prądotwórczą. Olej nasączył izolację rurociągu pary technologicznej. Po pewnym czasie w pobliżu zaworu instalacji pary technologicznej doszło do samozapłonu parującego oleju rozgrzanego do temperatury około 400oC.

Płonący olej obejmował kolejne urządzenia i obiekty (linie technologiczne, taśmociągi, suszarnię wysłodków). W wyniku pożaru uszkodzony został również żelbetowy, ramowy fundament, na którym znajdowała się turbina prądotwórcza.

Uszkodzona została przede wszystkim betonowa otulina konstrukcji słupów, rygli i wsporników fundamentu.Ubytki betonu (po odkuciu zniszczonej warstwy) sięgały do 60 mm (fot. 1).

Zbrojenie nośne słupów (fot. 1a) nie zostało istotnie uszkodzone, pręty zachowały prostoliniowość. Strzemiona słupów nie zostały zdeformowane. Betonowa otulina skutecznie ochroniła zbrojenie słupów w czasie pożaru.

Kolejnym elementem konstrukcji fundamentu, który uległ uszkodzeniu, był skrajny rygiel poprzeczny łączący słupy (fot. 1b). Uszkodzona została otulina zbrojenia na dolnej i bocznych powierzchniach rygla. W odsłoniętym zbrojeniu rygla nie stwierdzono deformacji prętów głównych i strzemion.

Istotne ubytki betonu (do 70 mm) wystąpiły na wspornikach słupów, na których umieszczone były rurociągi pary technologicznej. Zbrojenie nośne znajdujące się na górnej powierzchni wsporników oraz otulina tego zbrojenia nie zostały uszkodzone.

Uszkodzona została natomiast otulina zbrojenia na dolnej i bocznych powierzchniach rygla podłużnego. Zbrojenie nie doznało uszkodzeń.

Pozostałe elementy żelbetowego fundamentu ramowego znajdowały się w zadowalającym stanie technicznym.

Oceny zmian wytrzymałości betonu w warstwach powierzchniowych elementów konstrukcji fundamentu dokonano za pomocą młotka Schmidta typu N.

Badania wykonano w elementach fundamentu znajdujących się poza zasięgiem pożaru i w uszkodzonych elementach poddanych wpływom pożaru. Uzyskane wyniki pozwoliły zakwalifikować beton, który nie był poddany wpływom pożaru, do klasy C12/15, a beton poddany wpływom pożaru do klasy C8/10.

W projekcie konstrukcji fundamentu założono, że będzie on wykonany z betonu klasy C16/20.

W elementach nośnych fundamentów dla turbozespołów o mocach niższych od 20 MW, w przypadku braku obliczeń dynamicznych, należy stosować w konstrukcji beton o wytrzymałości co najmniej klasy C20/25. Przedmiotowy fundament zaprojektowano z betonu klasy C16/20, co stworzyło sytuację zmniejszonego zapasu bezpieczeństwa w konstrukcji. Uzyskane w badaniach wytrzymałości betonu potwierdzają fakt, że nawet w elementach fundamentu znajdujących się poza obrębem pożaru wytrzymałość betonu nie odpowiadała wytrzymałości założonej w projekcie.

Warunkiem prawidłowej pracy układu złożonego z turbozespołu i fundamentu jest spełnienie zaleceń normowych i zaleceń podanych przez producentów turbiny i generatora, dotyczących dopuszczalnych wielkości parametrów dynamicznych rejestrowanych w trakcie rozruchu i w trakcie nominalnych obrotów maszyny.

Warunki te były spełnione w badaniach turbozespołu, które wykonano przed pożarem.

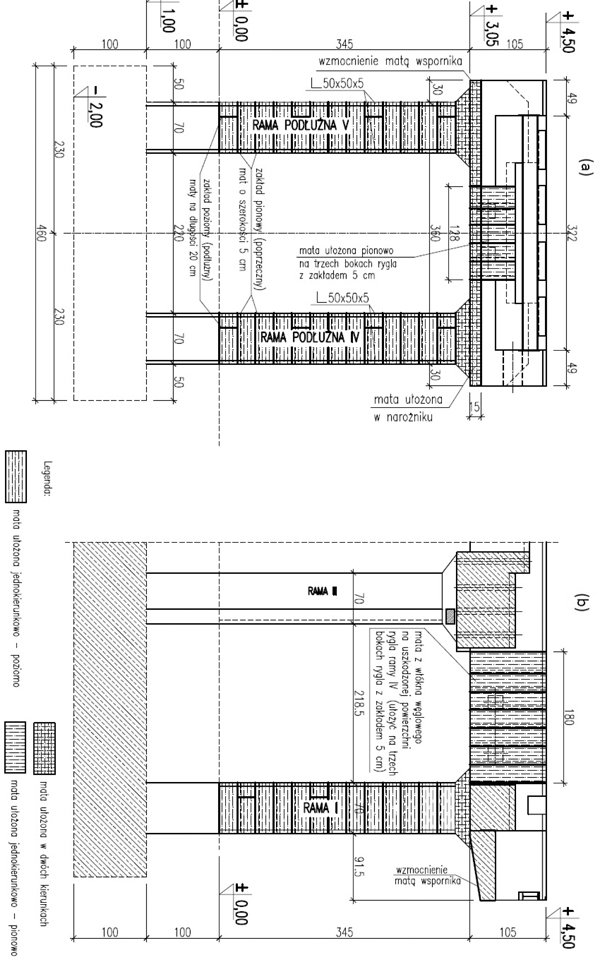

Rys. 1 Układ warstw mat z włókien węglowych we wzmacnianych elementach konstrukcji fundamentu ramowego

Technologia naprawy fundamentu

W związku z tym, że zbrojenie konstrukcyjnych elementów fundamentu (słupów, rygli, wsporników) nie uległo istotnym uszkodzeniom, zdecydowano się na naprawę fundamentu, pomimo stwierdzonej zmniejszonej wytrzymałości betonu we fragmentach konstrukcji poddanych wpływom pożaru.

Przed przystąpieniem do ostatecznej naprawy uszkodzonych elementów konstrukcji fundamentu wykonano następujące prace:

– zdemontowano uszkodzone przez pożar instalacje znajdujące się na fundamencie i w jego pobliżu,

– odkuto wszystkie luźne fragmenty betonu z elementów konstrukcji fundamentu uszkodzonych przez pożar (słupy, rygle, wsporniki),

– poprzez piaskowanie pod ciśnieniem oczyszczono powierzchnie betonu w miejscach, gdzie został on uszkodzony,

– wodą pod ciśnieniem (karcher) zmyto pył z miejsc, gdzie występowały ubytki betonu, w ten sposób oczyszczono również pozostałe fragmenty konstrukcji fundamentu, nieuszkodzone przez pożar.

Ze względu na znaczne ubytki betonu konieczne było uzupełnienie ubytków, zabezpieczenie zbrojenia przed korozją i przywrócenie pierwotnej geometrii uszkodzonym elementom konstrukcji fundamentu.

Do naprawy betonu zastosowano systemowy zestaw składający się z warstwy kontaktowej (szczepnej) o gr. maks. 1 mm i warstwy naprawczej o gr. 50 mm (wszystkie warstwy nakładano zawsze metodą „mokre na mokre”).

Przy większych ubytkach betonu, po trzech dniach ponownie nakładano warstwę kontaktową i kolejną warstwę naprawczą.

Wszystkie naroża naprawianych słupów, rygli i wsporników zostały wyoblone na promieniu 20 mm.

Widok konstrukcji fundamentu po uzupełnieniu ubytków betonu pokazano na fot. 2

Fundament pod turbozespół poddany jest wpływom dynamicznym, w związku z tym konieczne było zapewnienie zespolenia warstw naprawczych betonu z pozostałą konstrukcją w taki sposób, by nie doszło do rozwarstwienia się betonów.

W uszkodzonych przez pożar słupach i ryglach mogły powstać wewnątrz betonu rysy, które pod wpływem drgań będą się rozprzestrzeniać.

By nie dopuścić do tego typu zjawiska, zdecydowano się na opasanie naprawianych elementów konstrukcji fundamentu matą z włókna węglowego (rys. 1) charakteryzującą się znaczną wytrzymałością na rozciąganie i odpornością na wpływy dynamiczne.

Do naprawy zastosowano maty o grubości 0,12 mm i szerokości 300 mm, o jednokierunkowym splocie włókien. Konieczne było wysuszenie podłoża do wilgotności <4% oraz zachowanie temperatury podłoża >10oC.

Sposób wykonania konstrukcji wzmocnienia uszkodzonych elementów fundamentu matą z włókien węglowych pokazano na rys. 1.

Po zagruntowaniu podłoża klejem matę nanoszono na naprawiany element za pomocą wałka gumowego. Zakład poziomy mat wynosił w każdej warstwie 200 mm. Po ułożeniu maty na jej powierzchnię nanoszono cienką warstwę impregnacyjną, rozprowadzając klej zawsze wzdłuż włókien.

W analogiczny sposób postępowano przy nakładaniu kolejnych opasek. Zakład pionowy mat w opaskach wynosił zawsze 50 mm. Zakład ten był wykonywany metodą „mokre na mokre”.

Przed aplikacją mat na ryglach fundamentu dokręcono śruby mocujące podstawę turbiny, znajdujące się na dolnej powierzchni rygli. Sposób wzmacniania rygli i wsporników fundamentu był analogiczny do sposobu wzmacniania słupów (fot. 3).

Po zakończeniu układania mat ponownie zabezpieczono naroża słupów skrajnych fundamentu za pomocą kątowników, a następnie wykonano na matach warstwę tynku cementowego.

Fot. 3 Elementy konstrukcji fundamentu wzmocnione matą węglową

Podsumowanie

Wobec konieczności szybkiego, ponownego uruchomienia zasilania po pożarze, który wybuchł we wrześniu 2009 r. w maszynowni elektrowni w dużym zakładzie cukrowniczym, autorzy zaproponowali wzmocnienie konstrukcji uszkodzonego fundamentu ramowego turbozespołu za pomocą mat z włókien węglowych. Wzmocnienie i odtworzenie kształtu uszkodzonej partii fundamentu zostało wykonane nadzorowanymi, własnymi siłami grup remontowych cukrowni i trwało zaledwie dwa tygodnie – niewspółmiernie krócej od czasu proponowanego wcześniej demontażu fundamentu i jego odtworzenia.

W projekcie wzmocnienia wzięto pod uwagę oddziaływania termiczne mające wpływ na warstwy wzmacniające i otulające. Wobec braku doświadczeń związanych ze wzmacnianiem włóknem węglowym konstrukcji żelbetowych poddanych stałym, intensywnym wpływom dynamicznym zastosowano odpowiednio szerokie pasma zakładów mat węglowych, tworząc dodatkowe strzemiona zewnętrzne.

Po roku eksploatacji, na podstawie wyników wielokrotnych pomiarów, stwierdzono prawidłową pracę dynamiczną turbozespołu i fundamentu.

dr inż. Andrzej Malczyk

dr inż. MarekWłaszczuk

Politechnika Śląska

UWAGA: Artykuł oparty na referacie przygotowanym na XXV konferencję „Awarie budowlane” (Szczecin–Międzyzdroje, maj 2011 r.).