Instalacja odzysku ciepła od sprężarek powietrza w zakładzie przemysłowym z branży spożywczej (woj. śląskie) – case study

W ramach działań poprawiających efektywność energetyczną, w jednym z zakładów przemysłu spożywczego zlokalizowanym na terenie województwa śląskiego zrealizowano instalację odzysku ciepła od sprężarek powietrza.

Układ został wykonany w oparciu o nowoczesne moduły PowERpack oraz PowERcontrol firmy ASFI – polskiego producenta systemów odzysku ciepła.

Fot. Moduły Powerpack pracujące obok sprężarek powietrza

Moduły PowERpack i PowERcontrol

ASFI to firma, która w oparciu o wieloletnie doświadczenie w branży ciepłowniczej oraz projekt zrealizowany wspólnie z Narodowym Centrum Badań i Rozwoju (NCBiR) opracował innowacyjne moduły odzysku ciepła: PowERpack i PowERcontrol.

Oba rozwiązania są chronione dokumentem patentowym nr 247799, co potwierdza ich unikalność i innowacyjny charakter.

PowERpack

Kompaktowy moduł przeznaczony do sprężarek powietrza niewyposażonych fabrycznie w wymiennik olej/woda, o mocy do 110 kW.

Wyposażenie obejmuje:

- wymiennik ciepła olej/woda,

- układ bypass po stronie olejowej,

- system czujników temperatur,

- pompę obiegową o zmiennej prędkości obrotowej po stronie wodnej,

- sterownik z panelem dotykowym i autorskim algorytmem sterowania ASFI.

Fot. Moduł Powerpack obok sprężarek powietrza

PowERcontrol

Moduł dedykowany sprężarkom wyposażonym fabrycznie w wymiennik olej/woda.

Stanowi kompletną grupę pompową z czujnikami temperatury oraz sterownikiem z własnym oprogramowaniem sterującym. Przeznaczony dla sprężarek o mocy znamionowej do 500 kW.

Oba moduły działają w pełnej automatyce, co zapewnia wysoką efektywność energetyczną oraz stabilne warunki pracy sprężarek.

W porównaniu ze standardowymi rozwiązaniami opartymi o zawory termostatyczne, system ASFI umożliwia precyzyjne zarządzanie temperaturą oleju i obiegu wodnego, maksymalizując ilość odzyskanego ciepła. Moduły wyposażone są dodatkowo w ciepłomierz oraz możliwość komunikacji z programami nadzorującymi pracę zakładu produkcyjnego.

Więcej informacji: https://heatrecovery.pro/

Zastosowanie i cel projektu

Ciepło odzyskane z pracy sprężarek powietrza stanowi znaczące źródło energii, które może być wykorzystane na potrzeby grzewcze w zakładach przemysłowych.

W opisywanym przypadku instalacja została zintegrowana z systemami:

- kotłowni parowej,

- instalacji technologicznych,

- ciepłej wody użytkowej (c.w.u.),

- centralnego ogrzewania (c.o.).

Dzięki temu możliwe było znaczące ograniczenie zużycia gazu ziemnego w kotłowni oraz poprawa bilansu energetycznego całego obiektu.

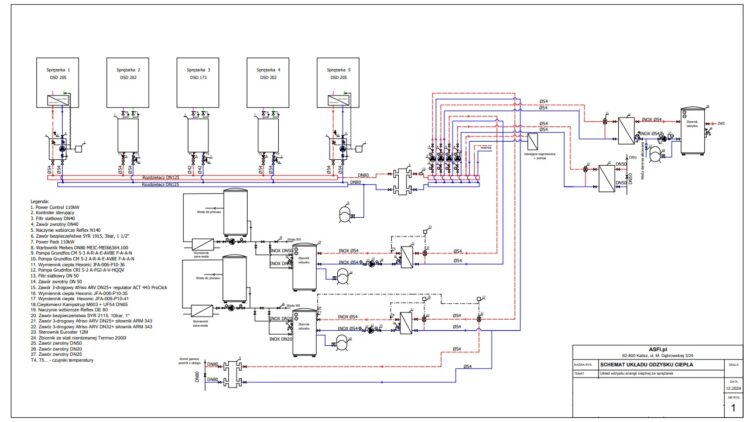

Rys. Schemat instalacji

Opis instalacji

W zakładzie przemysłowym z branży spożywczej znajdują się dwie kompresorownie. W pierwszej z nich zainstalowanych jest pięć sprężarek powietrza o łącznej mocy znamionowej 530 kW.

Trzy z tych sprężarek nie były wyposażone fabrycznie w wymienniki ciepła typu olej/woda, dlatego zostały doposażone w moduły PowERpack.

Dwie pozostałe sprężarki posiadały już wymienniki fabryczne, co umożliwiło zastosowanie modułów PowERcontrol.

Fot. Węzeł cieplny w kompresorowni – rozdzielacz dla obiegów grzewczych

Wszystkie sprężarki połączono we wspólny kolektor wodny, tworząc w praktyce węzeł cieplny w kompresorowni.

Z kolektora, za pośrednictwem rozdzielacza hydraulicznego, ciepło zostało rozprowadzone do poszczególnych obiegów grzewczych zlokalizowanych w różnych częściach zakładu.

Fot. Węzeł cieplny w kompresorowni – kolektor dla Powerpack i Powercontrol

Pierwszy punkt odbioru – kotłownia parowa

Głównym celem było podgrzewanie wody zasilającej kocioł parowy, aby ograniczyć zużycie gazu w procesie wytwarzania pary technologicznej.

Woda o temperaturze około 15 °C, pochodząca ze stacji uzdatniania, kierowana jest najpierw do zbiornika buforowego o pojemności 2000 l, gdzie dzięki energii odzyskanej ze sprężarek ogrzewa się do około 65 °C.

Następnie trafia do zbiornika wody zasilającej kocioł parowy.

Podwyższenie temperatury wody zasilającej pozwoliło znacząco zmniejszyć zapotrzebowanie kotła na gaz ziemny, a tym samym obniżyć koszty eksploatacyjne i emisję CO₂.

Fot. Instalacja grzewcza zbiornika kotła parowego

Drugi punkt odbioru – ciepła woda użytkowa (c.w.u.)

Drugim obiegiem odbierającym ciepło z instalacji jest układ przygotowania ciepłej wody użytkowej.

Energia cieplna ze sprężarek przekazywana jest do zbiornika c.w.u. o powjemności 3000L poprzez wymiennik ciepła, pracujący po niskotemperaturowej stronie układu grzewczego.

Dzięki temu możliwe jest efektywne dogrzewanie wody użytkowej bez konieczności angażowania głównego źródła ciepła, co dodatkowo zwiększa efektywność całego systemu odzysku.

Fot. Elektryczna szafa zasilająca układ grzewczy zbiornika technologicznego

Trzeci punkt odbioru – woda technologiczna

Kolejnym punktem odbioru są dwa zbiorniki wody technologicznej, niezbędnej w procesach produkcyjnych zakładu.

W ramach modernizacji zainstalowano dodatkowe bufory ciepła, w których woda jest podgrzewana do temperatury 50 °C (wymogi technologiczne).

Dodatkowo po osiągnięciu zadanej temperatury, nadwyżki odzyskanego ciepła są automatycznie kierowane do kotłowni gazowej, co pozwala na maksymalne wykorzystanie dostępnej energii i stabilną pracę układu niezależnie od aktualnego zapotrzebowania procesowego.

Fot. Instalacja przekazania ciepła zbiornika wody technologicznej

Czwarty punkt odbioru – centrala wentylacyjna

Ostatnim odbiornikiem ciepła w systemie jest centrala wentylacyjna, w której odzyskane ciepło wykorzystywane jest do nagrzewania powietrza wentylacyjnego.

Dzięki temu możliwe jest utrzymanie odpowiednich warunków temperaturowych w halach produkcyjnych i pomieszczeniach technicznych przy jednoczesnym ograniczeniu zużycia energii z konwencjonalnych źródeł grzewczych.

Efekty energetyczne

Zrealizowana instalacja odzysku ciepła od sprężarek powietrza przyniosła wymierne korzyści energetyczne i ekonomiczne, przekazując ciepło w sumie do 6 punktów odbioru.

Szacowana roczna oszczędność energii cieplnej wynosi 1326 MWh, i jak na ówczesną stawkę za energię oszczędności finansowe wyniosły 530 000 zł rocznie. Dodatkowo klient pozyskał Białe Certyfikaty które znacząco przyczyniły się do okresu zwrotu wybudowanej instalacji.

Osiągnięcie tak wysokiego poziomu efektywności nie byłoby możliwe w przypadku zastosowania klasycznych układów odzysku ciepła, opartych o proste rozwiązania z zaworami termostatycznymi po stronie olejowej.

W tego typu systemach proces odzysku ciepła ma charakter incydentalny – przypadkowy, zależny od wielu zmiennych i trudno jest utrzymać jego stabilność oraz powtarzalność w zmiennych warunkach pracy sprężarek.

Kluczowym czynnikiem sukcesu okazało się precyzyjne sterowanie procesem odzysku energii, realizowane przez autorskie algorytmy systemów PowERpack i PowERcontrol.

Dzięki pełnej automatyzacji, ciągłemu monitorowaniu temperatur oraz dynamicznej regulacji przepływów, możliwe jest utrzymanie optymalnych warunków wymiany ciepła niezależnie od obciążenia sprężarek.

Takie rozwiązanie, integrujące sprężarkę powietrza z modułami PowERpack lub PowERcontrol, tworzy w praktyce kompaktowy węzeł cieplny – stabilne źródło energii, które z powodzeniem może zastępować konwencjonalne źródła ciepła na zakładów przemysłowych.