Koncepcja prac remontowych przy usuwaniu awarii wymaga dużego doświadczenia projektanta. W artykule podano przykłady prac remontowych stosowanych przy usuwaniu uszkodzeń zbiorników, które występują dość często w czasie ich eksploatacji lub budowy.

Zbiorniki na ropę naftową i wytwarzane z niej paliwa wykonuje się niemal wyłącznie jako stalowe, walcowe o osi pionowej. Występują one w kilku wariantach konstrukcyjnych jako zbiorniki naziemne: z dachem stałym, z dachem pływającym albo z dachem stałym i pokryciem pływającym, bądź jako zbiorniki podziemne z dachem stałym w żelbetowej walcowej obudowie.

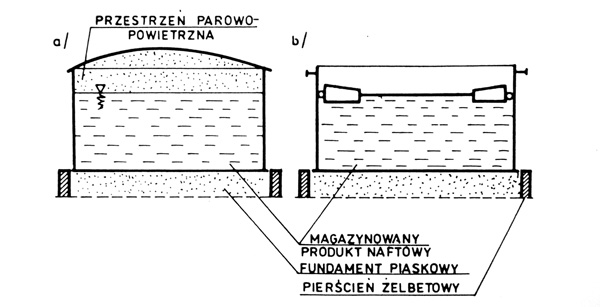

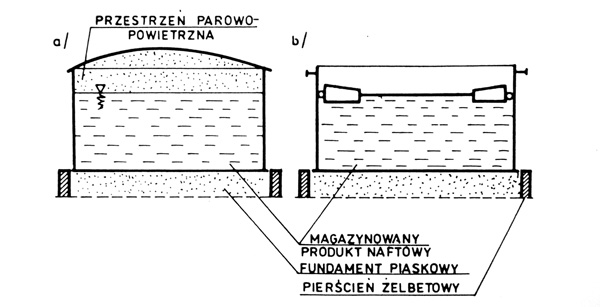

Zbiorników z dachami stałymi (rys. 1a) używa się obecnie do magazynowania naftowych produktów ciężkich (olejów napędowych i opałowych), które zawierają niewiele lekkich frakcji i w związku z tym straty parowania w trakcie eksploatacji są stosunkowo niewielkie. Do magazynowania produktów lekkich, łatwo parujących (benzyny), a także surowej ropy naftowej (jednym z jej składników są frakcje lekkie) służą zbiorniki z dachem pływającym (rys. 1b), w których dzięki wyeliminowaniu przestrzeni parowo-powietrznej pomiędzy zwierciadłem produktu naftowego i dachem zapobiega się stratom parowania. Zbiorniki z dachem stałym i pokryciem pływającym stosowane są do składowania paliw lekkich, które nie mogą być zanieczyszczone wodą z opadów atmosferycznych (np. benzyny lotnicze). Dach stały chroni magazynowaną ciecz przed przenikaniem do niej wody deszczowej, a pokrycie pływające – przed parowaniem. Zbiorniki podziemne wykonywane są głównie dla wojska.

Rys. 1. Podstawowe typy zbiorników: a) z dachem stałym, b) z dachem pływającym

Zbiorniki naziemne mogą mieć pobocznicę – płaszcz, pojedynczy lub podwójny, wówczas płaszcz zewnętrzny jest osłonowym, zabezpieczającym przed skażeniem środowiska w wypadku awarii – pęknięcia płaszcza wewnętrznego, w którym magazynowanie jest paliwo płynne.

Zbiorniki na paliwa płynne są obiektami, które w czasie użytkowania, trwającego niekiedy ponad 70 lat, nie podlegają zmianie funkcji eksploatacyjnej – zawsze służą temu samemu celowi – magazynowaniu produktów naftowych. Pewnym modyfikacjom podczas użytkowania zbiornika podlega jedynie jego osprzęt, np. gdy wprowadza się nowe typy urządzeń pomiarowych lub przeznacza się zbiornik do magazynowania innego rodzaju paliwa.

Są to jednak modernizacje nieingerujące na ogół w główne elementy konstrukcyjne.

Remonty zbiorników to remonty planowane, mające na celu przedłużenie okresu eksploatacji zbiornika, albo remonty awaryjne wymuszone nagłymi uszkodzeniami konstrukcji zbiornika spowodowanymi najczęściej przez błędy popełnione podczas eksploatacji albo wyjątkowe działania sił przyrody – wiatru, śniegu, uderzeń pioruna, lub osiadanie gruntu.

Remonty planowe muszą odbywać się w okresach wymienionych w rozporządzeniu Ministra Gospodarki [1] co 10 lat, jeżeli zbiornik eksploatowany jest krócej niż 30 lat, i co 6 lat, gdy zbiornik użytkowany jest dłużej niż 30 lat. Remonty planowe były ostatnio kilkakrotnie omawiane w literaturze technicznej [2–7], artykuł poświęcony jest wyłącznie remontom awaryjnym. Wykonywane są one zawsze pod dużą presją czasu. Awaryjne, a więc nieplanowane wyłączenie zbiornika z eksploatacji stanowi dla jego użytkownika duże zakłócenia w działalności produkcyjnej czy dystrybucyjnej, stąd nacisk na jak najszybsze wykonanie remontu. Koncepcja prac remontowych przy usuwaniu awarii wymaga dużego doświadczenia projektanta, musi bowiem być ona podjęta szybko i niejednokrotnie z zastosowaniem rozwiązań niestandardowych z pogranicza kontrolowanego ryzyka.

Remonty awaryjne zbiorników uszkodzonych podciśnieniem lub nadciśnieniem

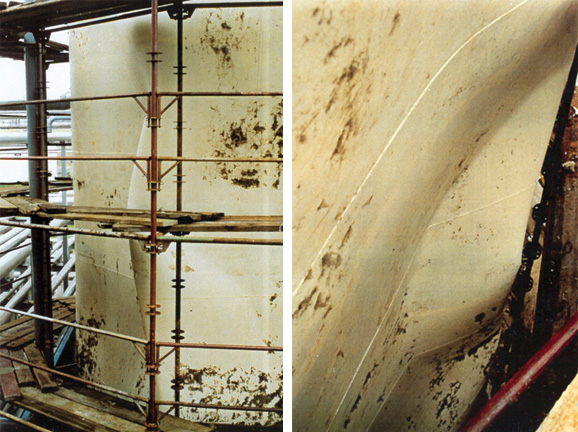

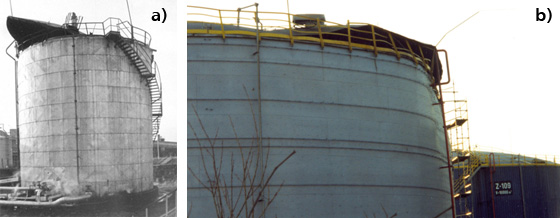

Płaszcz lub dach zbiornika z dachem stałym może zostać poważnie uszkodzony w wyniku wytworzenia we wnętrzu zbiornika ciśnienia odpowiednio różnego od ciśnienia atmosferycznego. Zdecydowanie częściej występują awarie spowodowane podciśnieniem. Przyczyną takiej awarii jest najczęściej nadmiernie intensywne wypompowanie ze zbiornika magazynowanej w nim cieczy przy równoczesnym niedostatecznym doprowadzeniu do jego wnętrza powietrza. Jeżeli podciśnienie w zbiorniku osiągnie wartość krytyczną dla danej konstrukcji, to deformacjom ulegnie ten element (płaszcz lub dach), który ma mniejszą sztywność lub większe imperfekcje montażowe stymulujące lokalną utratę stateczności (fot. 1a i 1b).

Fot. 1. Uszkodzenie zbiornika podciśnieniem: a) deformacje płaszcza, b) deformacje dachu

Fot. 1. Uszkodzenie zbiornika podciśnieniem: a) deformacje płaszcza, b) deformacje dachu

Lokalnie zapoczątkowana utrata stateczności przy dalszym wzroście podciśnienia przybiera formę globalną. Przyczyną niedostatecznego napowietrzenia wnętrza zbiornika jest na ogół ograniczenie drożności zaworów oddechowych lub skojarzonego z nimi przerywacza ognia, np. przez zatłuszczenie kulek agalitowych w przerywaczu ognia lub pokrycia zaworu oddechowego zaspą śnieżną.

Nadciśnienie w zbiorniku powstaje najczęściej z następujących przyczyn:

– napełniania zbiornika przy równoczesnej ograniczonej awaryjnie drożności zaworów oddechowych,

– omyłkowego wprowadzenia do zbiornika medium, które wchodzi w reakcję chemiczną ze znajdującym się w zbiorniku innym medium, a reakcji tej towarzyszy wzrost ciśnienia.

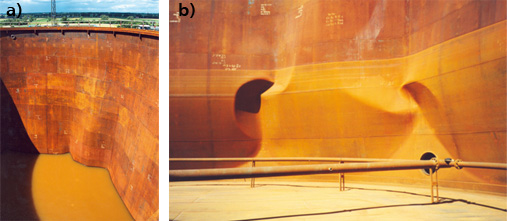

Przy występowaniu nadciśnienia dach zbiornika zostaje oderwany na fragmencie obwodu płaszcza na odcinku, na którym spoiny łączące te dwa elementy konstrukcji są najsłabsze (fot. 2). Dach zostaje ponadto przechylony w płaszczyźnie poziomej, a to wywołuje deformacje płaszcza (wgniecenia) po stronie średnicowo przeciwległej do odcinka, na którym nastąpiło oderwanie dachu (fot. 3).

Od około 10 lat budowane są w Polsce pionowe zbiorniki dwupłaszczowe, które łatwo można doprowadzić do utraty stateczności płaszcza, jeżeli przy odpompowywaniu wody po próbie wodnej wytworzy się nawet niewielką różnicę poziomu lustra cieczy w zbiorniku wewnętrznym i w przestrzeni międzypłaszczowej (fot. 4).

Fot. 2. Częściowe oderwanie dachu od płaszcza zbiornika: a) zbiornik o pojemności 2 tys. m3, b) zbiornik o pojemności 10 tys. m3

Fot. 3.

Fot. 3. Deformacje płaszcza zbiornika V = 10 tys. m

3 uszkodzonego nadciśnieniem

Fot. 4. Utrata stateczności płaszcza wewnętrznego w zbiorniku dwupłaszczowym podczas końcowego etapu próby hydraulicznej: a) poziom wody w płaszczu około 5,0 m ponad dnem, b) zbiornik całkowicie opróżniony

Analiza wykonana po awarii takiego zbiornika o pojemności 10 tys. m3 wykazała, że w pierwszym okresie wypompowywania wody po próbie hydraulicznej niższy poziom wody w zbiorniku wewnętrznym o około 0,5 m w stosunku do poziomu wody w przestrzeni międzypłaszczowej wywołuje utratę stateczności dolnej części płaszcza wewnętrznego, który jest ściskany parciem wody wypełniającej przestrzeń międzypłaszczową [8].

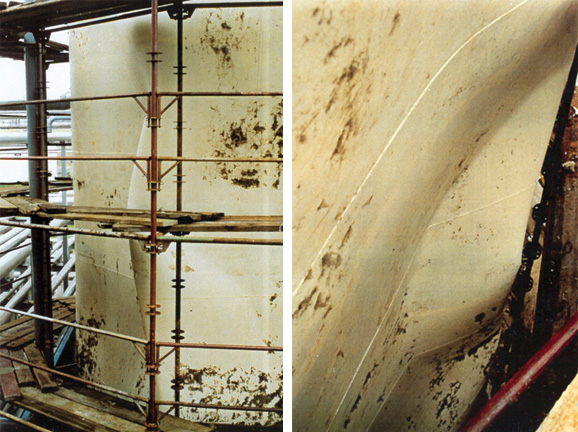

Podczas naprawy płaszczy zbiorników uszkodzonych zarówno podciśnieniem, jak i nadciśnieniem w pierwszym etapie prac remontowych okazuje się przydatne tzw. roztłaczanie hydrauliczne, czyli wypełnienie zbiornika wodą. Działanie takie powoduje znaczne zmniejszenie deformacji, zwłaszcza wtedy gdy występują one w dolnej części płaszcza. Jeżeli deformacjom towarzyszą ostre załamania blach, to odcinki, na których przy wypełnieniu zbiornika wodą mogą powstać pęknięcia, dobrze jest pokryć fartuchami z gumy, które będą zapobiegać wyciekom wody. Wykonanie fartuchów z krótkich odcinków gumy, dachówkowe ich nałożenie na siebie i przymocowanie fartuchów tylko na górnej ich krawędzi zapewnia skuteczność takiego rozwiązania (fot. 5).

Fot. 5.

Fot. 5. Fartuchy gumowe ograniczające wypływ wody na odcinkach przewidywanych pęknięć blach podczas roztłaczania hydraulicznego

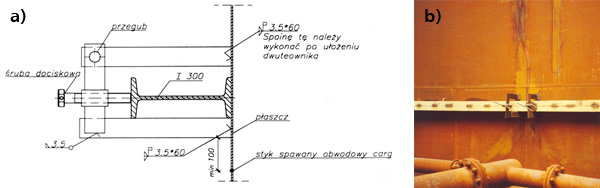

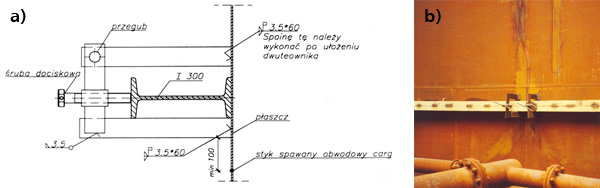

Po wykonaniu roztłaczania hydraulicznego deformacje płaszcza ulegną znacznemu zmniejszeniu, a to ułatwia drugi etap prac przywracający płaszczowi prawidłowy kształt – wymianę blach z ostrymi załamaniami lub pęknięciami (fot. 6). Niekiedy korekta kształtu płaszcza wymaga także lokalnego nagrzewania blach zestawem palników gazowych i stosowania pierścieni profilujących, do których blachy dociągane są jarzmami wyposażonymi w śruby dociskające (rys. 2).

Fot. 6.

Fot. 6. Wymiana blach płaszcza w dwupłaszczowym zbiorniku uszkodzonym podczas próby wodnej

Rys. 2.

Rys. 2. Jarzmo i pierścień profitujący stosowane do przywracania

płaszczowi zbiornika prawidłowego kształtu: a) schemat, b) fot. − widok

Skuteczność roztłaczania hydraulicznego można ocenić na przykładzie naprawy dwóch identycznych zbiorników o małej pojemności V = 196 m3 (średnica płaszcza 5 m, wysokość 10 m).

Płaszcz każdego z tych zbiorników składa się z sześciu pierścieni blach o grubości (licząc od dna zbiornika): 7; 7; 6; 6; 6; 5 mm. Dno zbiornika jest płaskie, dach stożkowy o konstrukcji złożonej z ośmiu promieniście usytuowanych żeber z dwuteownika i 120. W osi zbiornika żebra połączone są zwornikiem, a ponadto co 1/3 rozpiętości łączą je płatwie, które tworzą dwa pierścienie wieloboczne. Zbiorniki wykonano ze stali zwykłej jakości o granicy plastyczności 235 MPa. Płaszcze obu bliźniaczych zbiorników zostały zdeformowane podczas intensywnego wypompowywania z nich wody po próbie hydraulicznej wykonywanej dla sprawdzenia wytrzymałości nowo wybudowanych zbiorników. Na płaszczach obu zbiorników wystąpiły na przemian wklęśnięcia i wypukłości. Największe wklęśnięcie miało głębokość około 300 mm, a największa wypukłość strzałkę około 700 mm. Na płaszczach obu zbiorników nie wystąpiły pęknięcia ani spoin, ani blach, natomiast niektórym deformacjom towarzyszyły ostre załamania blach. Przykłady deformacji płaszczy zbiorników pokazano na fot. 7.

Fot. 7. Deformacje płaszcza zbiornika

Rys. 3. Porównanie deformacji płaszcza zbiornika wzdłuż dwóch wybranych pionów pomiarowych

W celu sprawdzenia skuteczności hydraulicznego roztłaczania płaszczy wykonano pomiary geodezyjne. Na płaszczu każdego ze zbiorników wyznaczono po dziesięć pionów pomiarowych, na których było po 18 poziomów pomiarowych – po trzy na każdym pierścieniu blach płaszcza. Na wyznaczonych w ten sposób punktach na płaszczu pomierzono trzykrotnie deformacje przy następujących stanach:

– po awaryjnym zdeformowaniu,

– po wypełnieniu zdeformowanego zbiornika wodą,

– po opróżnieniu zbiornika.

Wyniki pomiarów potwierdzające dużą skuteczność hydraulicznego roztłaczania przedstawiono graficznie na wybranych dwóch pionach pomiarowych (rys. 3). Wyniki uzyskane po opróżnieniu zbiornika z wody po roztłaczaniu hydraulicznym posłużyły do opracowania mapy deformacji. Poza tworzącymi płaszcza, na których wykonano pomiary geodezyjne, na pozostałej powierzchni wartości deformacji określono interpolacją komputerową. Mapa ta posłużyła do określenia zakresu naprawy. Postanowiono wyciąć fragmenty płaszcza zdeformowane więcej niż ±30 mm. Cięcia pionowe prowadzono w odległości min. 300 mm od istniejących spoin pionowych. Nowe odcinki płaszcza wbudowywano kolejno w poszczególnych pierścieniach, idąc od dołu wyciętego otworu. Wspawane blachy miały nadaną większą krzywiznę niż krzywizna płaszcza, aby zrekompensować skurcz spawalniczy spoin pionowych i po wspawaniu nowych blach uzyskać prawidłowy kształt walcowy bez lokalnych deformacji płaszcza. Naprawa przeprowadzona opisaną metodą dała dobre wyniki, a roztłoczenie hydrauliczne płaszcza znacznie zmniejszyło powierzchnię blach, które należało wymienić.

prof. dr hab. inż. Jerzy Ziółko

Politechnika Gdańska i Uniwersytet Technologiczno-Przyrodniczy w Bydgoszczy

Artykuł oparty na referacie przygotowanym na XXIII WPPK, Szczyrk 2008 r.

Literatura

1. Rozporządzenie Ministra Gospodarki z 21 listopada 2005 r. w sprawie warunków technicznych, jakim powinny odpowiadać bazy i stacje paliw płynnych, rurociągi przesyłowe dalekosiężne służące do transportu ropy naftowej i produktów naftowych i ich usytuowanie Dz.U. z 2005 r. Nr 243, poz. 2063 wraz ze zmianami z 12 grudnia 2007 r. – Dz.U. z 2007 r. Nr 240, poz. 1753.

2. J. Ziółko, E. Supernak, Naprawa zbiorników stalowych na paliwa płynne uszkodzonych wskutek korozji wżerowej. Inżynieria i Budownictwo nr 7/1996.

3. J. Ziółko, Remonty stalowych zbiorników na ropę naftową i paliwa płynne. LI Konferencja Naukowo Komitetu Inżynierii Lądowej i Wodnej PAN „Krynica 2005” – tom 1.

4. Z. Agócs, J. Ziółko, J. Vičan, J. Brodniansky, Assessment and refurbishment of Steel Structures. Spon Press Taylor&Franic Group, ISTER SCIENCE Ltd. London and New York, Bratislava 2005.

5. J. Ziółko, Remonty zbiorników stalowych. Materiały Budowlane nr 11/2005.

6. Z. Budkiewicz, P. Jereczek, T. Mikulski, Montaż płaszczy osłonowych i zbiorników stalowych metodą podbudowy. Inżynieria i Budownictwo nr 11/20007.

7. J. Ziółko, T. Mikulski, E. Supernak, Modernizacja jednopłaszczowych stalowych zbiornikow walcowych na ciecze palne. Prace Naukowe Instytutu Budownictwa Politechniki Wrocławskiej nr 90 Seria: Studia i Materiały nr 19. Budownictwo w energetyce. Wrocław 2008.

8. J. Ziółko, T. Mikulski, E. Supernak, Analiza stateczności wewnętrznej powłoki walcowego pionowego zbiornika dwupłaszczowego w warunkach próby wqodnej. XLVIII Konferencja Naukowa Komitetu Inżynierii Lądowej i Wodnej PAN i Komitetu Nauki PZITB. Opole-Krynica 2002, tom 2.

Fot. 1. Uszkodzenie zbiornika podciśnieniem: a) deformacje płaszcza, b) deformacje dachu

Fot. 1. Uszkodzenie zbiornika podciśnieniem: a) deformacje płaszcza, b) deformacje dachu

Fot. 3. Deformacje płaszcza zbiornika V = 10 tys. m3 uszkodzonego nadciśnieniem

Fot. 3. Deformacje płaszcza zbiornika V = 10 tys. m3 uszkodzonego nadciśnieniem

Fot. 5. Fartuchy gumowe ograniczające wypływ wody na odcinkach przewidywanych pęknięć blach podczas roztłaczania hydraulicznego

Fot. 5. Fartuchy gumowe ograniczające wypływ wody na odcinkach przewidywanych pęknięć blach podczas roztłaczania hydraulicznego Fot. 6. Wymiana blach płaszcza w dwupłaszczowym zbiorniku uszkodzonym podczas próby wodnej

Fot. 6. Wymiana blach płaszcza w dwupłaszczowym zbiorniku uszkodzonym podczas próby wodnej Rys. 2. Jarzmo i pierścień profitujący stosowane do przywracania płaszczowi zbiornika prawidłowego kształtu: a) schemat, b) fot. − widok

Rys. 2. Jarzmo i pierścień profitujący stosowane do przywracania płaszczowi zbiornika prawidłowego kształtu: a) schemat, b) fot. − widok