Wykorzystanie georusztów do wzmocnień i napraw wałów jest dość powszechne, ale jeszcze nie w Polsce.

STRESZCZENIE

Artykuł omawia problematykę zastosowań georusztów w aplikacjach związanych z budownictwem wodnym. Przedstawiona jest klasyfikacja georusztów i wyjaśnione zasady doboru w zależności od funkcji. W dalszej części artykuł przybliża możliwości wykonania geomateracy przeciwerozyjnych, przedstawiając korzyści z ich stosowania w stosunku do tradycyjnego narzutu kamiennego. Następnie omówiono wykorzystanie georusztów do stabilizacji kruszywa w koronie wału dla możliwości prowadzenia ruchu serwisowego. Całość kończy dyskusja o możliwości stosowania georusztów w aspekcie ochrony środowiska.

ABSTRACT

Paper discusses applications of geogrid in water engineering and construction of flood embankments. The first part contains the classification of geogrids and explained principles of selection depending on the function. In the following, the article introduces the possibilities of constructing geomatresses for erosion control, presenting the benefits of using them in relation to traditional stone overlay. The next part discusses use of geogrids to stabilize the aggregate on the top of embankment for service trafficking. The discussion ends with the possibility of using geogrids in the aspect of environmental protection.

Fot. 1. Widok uszkodzonego obwałowania od strony wody oraz korony z widocznymi głębokimi koleinami

Wykorzystanie geosyntetyków w budownictwie ma już kilkudziesięcioletnią tradycję. Początkowe zastosowania ograniczały się do wykorzystania wyrobów tekstylnych (tkanin, włóknin), głównie w budownictwie ziemnym, dlatego też w początkowym okresie ich stosowania używano do ich opisu pojęcie geotekstylia.

Dynamiczny rozwój branży geosyntetycznej spowodował, że opracowano wiele nowych materiałów geosyntetycznych, które wychodzą poza zakres wyrobów tekstylnych, jak chociażby: geotuby, geodreny, geokomórki, geospecery czy też tytułowe georuszty.

Czym jest georuszt i jakie ma zasadnicze cechy?

Georuszt powstaje w procesie wybicia siatki otworów w monolitycznej płycie polimerowej, która jest poddawana procesowi rozciągania w wysokiej temperaturze. Powstały w ten sposób wyrób charakteryzuje się brakiem jakichkolwiek połączeń, w zakresie rolki jest elementem monolitycznym.

Fot. 2. Lokalne obsunięcie powierzchni wału

Z tego względu georuszt cechuje się bardzo dużą sztywnością w płaszczyźnie, zbliżoną do sztywności płyty polimerowej, z której powstaje. Dodatkowo, proces kontrolowanego rozciągania płyty w wysokiej temperaturze powoduje orientację struktury molekularnej polimeru, zdecydowanie korzystnie poprawiając w ten sposób właściwości wytrzymałościowe i reologiczne samego georusztu. W zależności od funkcji, do jakiej georuszt ma być stosowany, rozróżnia się dwa główne typy georusztów:

- Jednokierunkowe wykonane z polietylenu wysokiej gęstości (HDPE), mające wydłużone oczka oraz żebra podłużne, cechujące się dużą wytrzymałością na rozciąganie w jednym kierunku. Są stosowane jako elementy zbrojeniowe, ich podstawową funkcją jest zbrojenie. Typowe zastosowania to budowa konstrukcji oporowych, w tym ścian pionowych, przyczółków z gruntu zbrojonego czy zbrojenie skarp.

- Wielokierunkowe (wieloosiowe) wykonane z polipropylenu (PP), mające oczka o bardziej izotropowej strukturze (kwadratowe, prostokątne, trójkątne), cechują się sztywnością w płaszczyźnie, szczególnie zakresie bardzo małych odkształceń. Dzięki tym cechom używane są do stabilizacji ziaren, redukując deformację warstwy poddanej obciążeniu. Ich podstawową funkcją jest stabilizacja. Typowe zastosowania to stabilizacja warstw kruszyw niezwiązanych w konstrukcjach drogowych, kolejowych, lotniskowych, parkingowych, podbudowach posadzek przemysłowych, platformach roboczych itp.

Fot. 3. Montaż geomateraca z elementów georusztu

Równocześnie z rozwojem asortymentu wyrobów geosyntetycznych o zróżnicowaych funkcjach nastąpił równie dynamiczny rozwój aplikacji z wykorzystaniem geosyntetyków. Praktyką inżynierską stosowaną w wielu krajach w tym zakresie są np.: budowa przyczółków mostowych z gruntu zbrojonego, stabilizacja platform roboczych dla ruchu palownic czy stanowisk montażowych dla dźwigów, zabezpieczenia obiektów budowlanych na terenach sejsmicznych, optymalizacja grubości nawierzchni asfaltowych, zabezpieczenia powierzchniowe przeciwko opadającym odłamkom skalnym, konstrukcje geomateracy przestrzennych stanowiących fundament dla posadowienia nasypu na słabonośnym podłożu, skuteczny drenaż pionowy i poziomy praktycznie we wszystkich rodzajach gruntów lub wszelkiego typu zabezpieczenia terenów przeciwko wpływom odziaływania wody (stojącej, płynącej, opadowej czy falowania).

Przypadek obwałowań przeciwpowodziowych stanowi także pole do szerokiego zastosowania georusztów, zarówno dla skutecznego ich zabezpieczenia, jak i dla możliwości prowadzenia ruchu po wale.

Fot. 4. Geomaterac w trakcie wypełniania kruszywem wewnętrznych sekcji

Zabezpieczenia przeciwerozyjne przy wykorzystaniu georusztów o funkcji zbrojeniowej

Podstawowym problemem w utrzymaniu obwałowania, szczególnie od strony wody, jest lokalna przypowierzchniowa

utrata stateczności (fot. 1) oraz obsuwanie się nawodnionego gruntu (fot. 2). Klasycznym rozwiązaniem tego problemu jest wykonanie narzutu kamiennego dla polepszenia parametrów stateczności oraz poprawy parametrów filtracyjnych takiego zabezpieczenia. Innym rozwiązaniem jest zastosowanie geomateracy przeciwerozyjnych wykonanych z georusztów i wypełnionych materiałem kamiennym.

Geomaterac przeciwerozyjny

Geomaterac przeciwerozyjny wykonany jest na ogół z georusztów jednokierunkowych (o funkcji zbrojeniowej). Wynika to z faktu pożądanej wytrzymałości georusztu podczas montażu na skarpie czy obwałowaniu, gdyż jednym z kryteriów projektowych jest podnoszenie wypełnionego geomateraca. Poszczególne elementy geomateraca są składane ręcznie z dociętych pasów georusztu (fot. 3), a następnie poszczególne sekcje są wypełniane kruszywem (fot. 4). Po całkowitym wypełnieniu geomateraca kruszywem jest on zamykany i w takiej postaci oczekuje na instalację (fot. 5).

Fot. 5. Gotowy geomaterac przed transportem na miejsce instalacji

Wykonanie geomateraca (jego formowanie oraz wypełnianie kruszywem) może się odbywać w rejonie jego instalacji lub w innym miejscu, gdzie jest możliwość jego produkcji. Wypełnione geomaterace transportuje się na miejsce instalacji, a sama instalacja odbywa się najczęściej za pomocą koparki (fot. 6) lub dźwigu (fot. 8). W zależności od wyników obliczeń kryterium zsunięcia się geomateraca po jego ułożeniu na skarpie wału (fot. 7) można przeprowadzić kotwienie na skarpie (fot. 9).

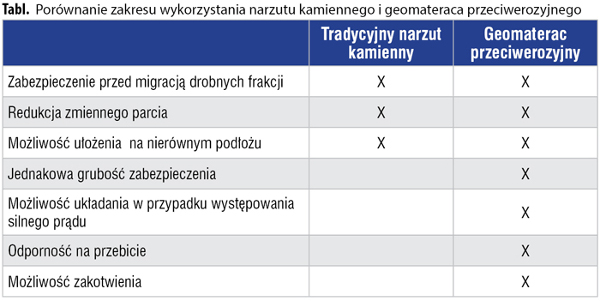

Zabezpieczenie wału geomateracami ma kilka zalet w stosunku do tradycyjnego narzutu kamiennego (tabl.). Po pierwsze jest to możliwość instalacji nawet w warunkach występowania silnego nurtu. Dodatkowo konstrukcja odpowiednio zaprojektowanego geomateraca jest odporna na przebicie, umożliwiając równocześnie jego lokalne zakotwienie do podłoża. Dodatkową korzyścią jest utrzymanie jednorodnej grubości zabezpieczenia – geomaterac ma określoną grubość i w związku z tym można dość dokładnie oszacować objętości kruszywa niezbędne do wykonania zabezpieczenia, co w przypadku narzutu kamiennego, szczególnie na miękkim podłożu, jest już dość problematyczne.

Każdorazowe zastosowanie geomateraca przeciwerozyjnego wymaga jego odpowiedniego zaprojektowania. Istotne jest sprawdzenie wszystkich pięciu wymienionych niżej kryteriów projektowych.

Fot. 6. Transport geomateraca

Kryteria projektowe dla prawidłowego doboru geomateraca:

- stateczność,

- podnoszenie,

- obsunięcie,

- odporność na naprężenia ścinające,

- kryterium filtracyjne.

Wykorzystanie georusztów stabilizacyjnych dla wzmocnienia korony wału i możliwości prowadzenia po niej ruchu

W przypadku obwałowań często ich korpusy formowane są z gruntów spoistych z dużą zawartością frakcji drobnych, czyli z punktu widzenia możliwości prowadzenia ruchu w koronie – gruntów o stosunkowo niskiej nośności. W efekcie przejazdy pojazdów mechanicznych po koronie wału, szczególnie w okresach o zwiększonej wilgotności gruntów w strefie przypowierzchniowej wału (roztopy wiosenne, okresy po silnych opadach atmosferycznych, wysokie stany wód w rzekach), powodują powstawanie głębokich deformacji podłoża (kolein) – fot. 1, czyniąc koronę wału nieprzejezdną. Taki stan powoduje ograniczenia możliwości dojazdu po koronie wału nawet w warunkach konieczności nagłej interwencji i działań zabezpieczających. Rozwiązaniem, które może w pełni zlikwidować ten problem, jest stabilizacja na koronie wału warstwy kruszywa niezwiązanego przy wykorzystaniu georusztu (fot. 10). W tym przypadku jednak zastosowanie mają georuszty o funkcji stabilizacyjnej.

Fot. 7. Zabezpieczenie wału geomateracami przeciwerozyjnymi

Stabilizacja warstwy kruszywa polega w takiej sytuacji na ograniczaniu możliwości przemieszczania się ziaren zaklinowanych w oczkach georusztu i tym samym przeciwdziała deformowaniu się tej warstwy pod wpływem przyłożonego obciążenia ruchem. W efekcie nie dochodzi do powstania kolein lub ten proces jest silnie ograniczony. W praktyce zastosowanie warstwy kruszywa stabilizowanego na koronie wału zgodnie z wynikami obliczeń powoduje, że można w koronie wału bezpiecznie prowadzić ruch pojazdów. Indywidualnie można zaprojektować rozwiązania na potrzeby przejazdu nawet ciężkiego sprzętu. Oczywiście każdorazowo potrzebne są dane dla takiego projektowania w postaci szczegółowych badań geotechnicznych gruntów.

Jedną z bardzo praktycznych możliwości wykorzystania warstw kruszyw stabilizowanych georusztem jest wykonanie na koronie nawierzchni nieulepszonej, przeznaczonej np. dla gwałtownie rozrastającego się w Polsce ruchu rowerowego.

Fot. 8. Przykład montażu geomateracy przy wykorzystaniu dźwigu

Aspekty środowiskowe

Wykorzystanie georusztów do zabezpieczenia skarp wałów oraz do budowy nawierzchni nieulepszonych w koronie wału nie niesie ze sobą negatywnego wpływu dla środowiska.

Polimery, z których są one wykonywane, czyli HDPE oraz PP są trwałe, nie ulegają biodegradacji. Ich odporność na wpływy promieniowania UV uzyskuje się przez dodatek sadzy węglowej na etapie produkcji. Same gotowe wyroby jednak posiadają odpowiednie atesty higieniczne. To w końcu te same polimery, z których produkuje się np. butelki do przechowywania wody.

Fot. 9. Kotwienie geomateraca na skarpie

Równocześnie redukcja ilości zużywanego kruszywa, którego duża część jest tracona z upływem czasu w przypadku tradycyjnego narzutu kamiennego, powoduje ograniczenie ilości tzw. śladu węglowego. Jeżeli geomaterace pozwolą na utrzymanie obwałowania bez konieczności uzupełniania narzutu, wtedy oszczędności środowiskowe okazują się rzeczywiście bardzo duże.

Fot. 10. Stabilizacja warstwy kruszywa georusztem

Podsumowanie

Wykorzystanie georusztów do wzmocnień i napraw wałów przeciwpowodziowych ma swoje głębokie uzasadnienie. Technologie te są dość powszechnie stosowane, niestety dotychczas raczej poza Polską, w związku z czym niewiele jest krajowych doświadczeń. Te zagraniczne wykazują się jednak dużą skutecznością przy równoczesnym korzystnym wyniku finansowym dla inwestora oraz ekonomicznym dla środowiska.

dr inż. Jacek Kawalec

Politechnika Śląska Wydział Budownictwa

Literatura

- H.F. Burcharth, S.A. Hughes, Fundamentals of design, in: S. Hughes (editor), Coastal Engineering Manual, Part VI-6, Design of Coastal Project Elements, Engineering Manual EM 1110-21100, U.S. Army Corps of Engineers, Washington, DC, 2006.

- A.A.F. de Grauw, Design Criteria for Granular Filters, Delft Hydraulics Publication 287, 1983.

- J. Fiske, Case Studies Highlight Marine Mattress Applications, „Geosynthetics”, vol. 32 (5), 2014.

- S.A. Hughes, Uses for Marine Mattresses in Coastal Engineering, ERDC/CHL CHETN -III-72, U.S. Army Corps of Engineers, 2006.

- J. Kawalec, S. Kwiecień, A. Pilipenko & J. Rybak, Application of Crushed Concrete in Geotechnical Engineering-Selected Issu- es, In IOP Conference Series: Earth and Environmental Science (vol. 95, no. 2, p. 022057), IOP Publishing, 2017.

- K.W. Pilarczyk, ed., Coastal Protection, A.A. Balkema, Rotterdam 1990.

Reklama

Naprawa, uszczelnianie, wzmacnianie wałów – TRENCHMIX®

Jakub Bielicki, projektant, Soletanche Polska

Georuszty mogą być wykorzystywane do budowy wałów przeciwpowodziowych jako elementy konstrukcyjne, nie spełniają jednak w sposób bezpośredni ich podstawowej funkcji, jaką jest wodoszczelność. Tę rolę pełnią warstwy gruntów nieprzepuszczalnych, z których budowany jest wał, a w przypadku wzmocnień i napraw istniejących obiektów – przesłony przeciwfiltracyjne. Jedną z najskuteczniejszych i najszybszych metod uszczelniania wałów jest zastosowanie panelu TRENCHMIX®. To jednorodna, pionowa, wykonywana z korony wału przegroda, tworzona w procesie mieszania materiału, z którego zbudowano wał, z ekologicznym środkiem uszczelniającym podawanym w postaci zaczynu. Jest on wprowadzany na wymaganą głębokość za pomocą mieszadła wgłębnego, dzięki czemu uzyskujemy jednorodną, samotwardniejącą mieszaninę o wysokim stopniu wodoszczelności. TRENCHMIX® jest odpowiedzią na potrzebę napraw i uszczelniania istniejących wałów przeciwpowodziowych, niespełniających aktualnych wymagań środowiskowych.

Soletanche Sp. z o.o.

ul. Powązkowska 44c

01-797 Warszawa

warszawa@soletanche.pl

gdansk@soletanche.pl

krakow@soletanche.pl

wroclaw@soletanche.pl