Technologia Rebar jest wykorzystywana zarówno w przypadku budynków nowo wznoszonych, jak i tych poddawanych renowacji, przebudowie czy wzmocnieniu.

Budownictwo XXI w. często stawia duże wymagania wykonawcom i projektantom dotyczące zarówno czasu realizacji inwestycji, jak i wykorzystywania najnowszych zdobyczy technologii. Szybki czas realizacji staje się normą a niestety ma często zły wpływ na jakość wykonywanych prac oraz możliwość wystąpienia błędów montażowych czy też błędów na etapie projektowania. Sprzęt budowlany najnowszych generacji umożliwia wykonywanie dużych powierzchni betonowych z odpowiednim zagęszczeniem mieszanki betonowej przy zachowaniu bardzo dobrych parametrów wytrzymałościowych i jakościowych betonu. Jednak często przeszkodą do prowadzenia ciągłości betonowania w zakresie dużych powierzchni [jak np. płyty fundamentowe, ławy czy stopy fundamentowe] są wystające pręty zbrojeniowe służące dowiązaniu kolejnych elementów konstrukcji, takich jak słupy, balkony itp. Stosując technologię Rebar, możemy uniknąć takiej sytuacji, wklejając pręty zbrojeniowe po zakończeniu robót betonowych.

Fot. 1 Błąd montażowy

Uciąglanie [przedłużanie] lub wklejanie prętów zbrojeniowych w konstrukcjach żelbetowych jest powszechnym rozwiązaniem w budownictwie zarówno w przypadku wystąpienia tzw. błędów montażowych [brak prętów lub umieszczenie prętów w złym miejscu, fot. 1], jak również w przypadku nowych elementów, dla których chcemy zastosować opisane nowoczesne metody układania i zagęszczania mieszanki betonowej.

Technologia jest wykorzystywana zarówno w przypadku budynków nowo wznoszonych, jak i tych poddawanych renowacji, przebudowie czy wzmocnieniu. W nowych konstrukcjach mamy do czynienia z uciąglaniem zbrojenia głównie w przypadkach, kiedy ze względu na stosowaną technologię wykonywania prac żelbetowych wymagane są przerwy technologiczne. Aby zachować ciągłość zbrojenia w żelbecie, należy „dowiązać się” do istniejącego już zbrojenia. Często stosuje się tu metodę prętów zginanych, które po zagięciu „chowa się” w specjalnych kasetach i umieszcza w deskowaniu. W tej metodzie jednak występują duże ograniczenia ze względu na uplastycznianie prętów przy ich zginaniu pod kątem 90 stopni, co w efekcie umożliwia stosowanie tej metody tylko przy niewielkich średnicach prętów. Innym rozwiązaniem może być połączenie mechaniczne prętów za pomocą gwintowanych tulei lub zacisków. Metoda ta wiąże się z koniecznością pozostawienia w betonie odpowiednich gniazd montażowych w miejscu przyszłego połączenia nowego pręta zbrojeniowego, co często skutkuje błędami montażowymi [gniazda umieszczane mało precyzyjnie i przemieszczane w czasie betonowania). Następnie łączone pręty należy nagwintować i precyzyjnie skręcić ze sobą lub zastosować zaciski łączące, co jest bardzo kłopotliwe i pracochłonne w warunkach budowy. Wymienione metody z oczywistych przyczyn nie mogą być stosowane w pracach remontowych i renowacyjnych, w których istnieje konieczność monolitycznego połączenia nowego elementu żelbetowego z istniejącym. W takim przypadku pozostaje odkrycie zbrojenia w istniejącym żelbecie poprzez jego odkucie w betonie i następnie przyspawanie (lub związanie) nowego pręta zbrojeniowego. Jest to jednak metoda bardzo pracochłonna i wiąże się z lokalnym zniszczeniem żelbetu. Często metoda ta ze względu na dużą ingerencję w ustrój monolityczny konstrukcji (zniszczenie zarówno struktury betonu, poprzez kucie ciężkim sprzętem wyburzeniowym, jak i stali) nie może być zastosowana. Alternatywą do powyższych rozwiązań jest metoda uciąglania zbrojenia przez wklejenie chemiczne w element żelbetowy prętów zbrojeniowych za pomocą żywic iniekcyjnych Rebar. Metoda ta została opracowana przez inżynierów przy współpracy z ośrodkami naukowymi i laboratoriami badawczymi. Najnowszym osiągnięciem udoskonalającym jeszcze tę technologię jest metoda Safeset.

Fot. 2 Wiercenie otworów metodą HDB

Dzięki tej metodzie instalacja prętów zbrojeniowych jest prosta i polega na wywierceniu otworu w istniejącym żelbecie przy zastosowaniu wiertła z systemem równoczesnego odsysania zwiercin podczas procesu wiercenia (HDB), a następnie wprowadzeniu odpowiedniej dozy żywicy i umieszczeniu nowego pręta zbrojeniowego. Dla usprawnienia i poprawności wykonania prac montażowych stosuje się specjalnie przygotowane do tego akcesoria i narzędzia (o oznaczeniu Premium, Profi), pozwalające bardzo precyzyjnie zadozować odpowiednią ilość żywicy, co ma decydujący wpływ na jakość zamocowania. Dodatkowo technologia Safeset daje pewność, że zaprojektowane połączenie z użyciem prętów kotwiących lub zbrojeniowych osiągnie określoną, wcześniej obliczoną wytrzymałość. Znaczącą zaletą wklejania prętów technologią Rebar Safeset jest automatyczne czyszczenie otworu. Brak pyłu pozwala pominąć czasochłonny i złożony proces oczyszczania wywierconego otworu ze zwiercin i ma korzystny wpływ na ochronę zdrowia pracowników i komfort realizowanego przedsięwzięcia. Prawidłowo wykonany proces wklejenia prętów zbrojeniowych (uciąglanie konstrukcji) powinien być wykonany zgodnie ze sztuką budowlaną zarówno pod kątem projektowania (teoria żelbetu i technologia Rebar), jak i pod kątem wykonawstwa.

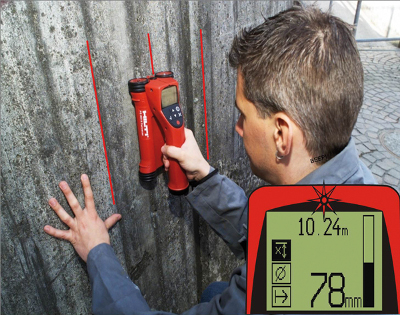

Fot. 3 Lokalizacja zbrojenia

Zawsze proces wklejania prętów zbrojeniowych składa się z sześciu podstawowych kroków:

1. Lokalizacja istniejącego zbrojenia. Ma na celu nawiązanie się z nowo wklejanymi prętami do już istniejących oraz uniknięcie zniszczenia istniejących prętów w konstrukcji nośnej. Do analizy i rozpoznania istniejącego zbrojenia mogą służyć urządzenia do skanowania betonu oparte na technologii elektromagnetycznej czy fal radiowych. Przykładowym urządzeniem mogącym posłużyć do wykonania takich prac może być np. Ferroscan PS 250.

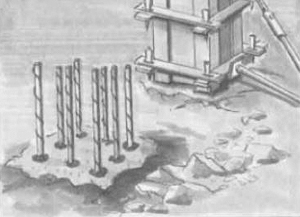

Fot. 4 Uciąglenie konstrukcji żelbetowej

3. Czyszczenie wywierconego otworu. Jak wspomniano, wiercenie udarowe techniką tradycyjną wymaga przeprowadzenia prawidłowo całego procesu czyszczenia, polegającego na kilkakrotnym mechanicznym wyszczotkowaniu otworu specjalnymi szczotkami oraz przedmuchaniu sprężonym powietrzem przy użyciu specjalnych dyszy przedmuchujących. Zarówno czyszczenie, jak i przedmuchanie otworu należy powtórzyć 2-, 3-krotnie. Można tego uniknąć, stosując technikę wiercenia z jednoczesnym czyszczeniem otworu HDB.

4. Dozowanie żywicy – zadozowanie właściwej ilości żywicy w odpowiednie miejsce wcześniej wywierconego otworu. Jest to niezwykle ważny element z punktu widzenia później uzyskiwanej, a wcześniej zaprojektowanej nośności zamocowania. Prawidłowe wykonanie dozowania żywicy powinno się odbyć przy użyciu specjalnych rurek i odpowiednich końcówek dozujących, pozwalających na iniekcję żywicy na dno otworu, a przy tym również umożliwiających pełną kontrolę prawidłowego jego wypełnienia.

5. Montaż pręta. Po zadozowaniu żywicy należy wprowadzić pręt w otwór ruchem posuwisto-obrotowym umożliwiającym pełne wypełnienie przestrzeni między wywierconym otworem a instalowanym prętem. Po włożeniu pręta żywica powinna wypłynąć z otworu, co jest sygnałem, że ilość żywicy wprowadzona w otwór była prawidłowa i aplikacja jest właściwie wykonana. Po zainstalowaniu pręta trzeba założyć pewien czas, stosownie do temperatury podłoża, na pełne związanie żywicy przed przystąpieniem do obciążania wcześniej wklejonego pręta.

6. Kontrola zamocowania. Powinna zawierać zarówno kontrolę wizualną zamocowania (położenie i długość prętów, ilość żywicy), jak również kontrolę uzyskanej nośności pręta, jeżeli taka jest wymagana. Kontrolę nośności można wykonać, stosując odpowiedni tester do zamocowań kotwowych zarówno prętów gwintowanych, jak i prętów żebrowanych. Kontrola powinna się odbyć w obecności kierownika budowy i nadzoru budowlanego, a po kontroli należy wypisać protokół z przeprowadzonych prób.

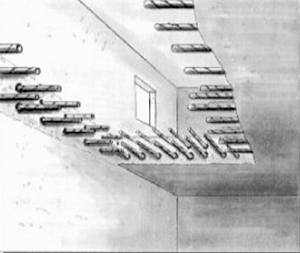

Rys. 1 Łączenia pionowe

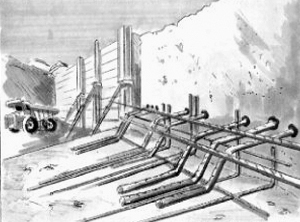

Rys. 2 Renowacja i naprawy konstrukcji żelbetowych

Coraz częściej przy realizacji inwestycji kładzie się duży nacisk na ochronę środowiska. Można stosować żywice do mocowania prętów zbrojeniowych opatrzone znakiem Clean-Tech, który oznacza produkt ekologiczny, począwszy od procesu produkcji aż po przetwarzanie i usuwanie odpadów.

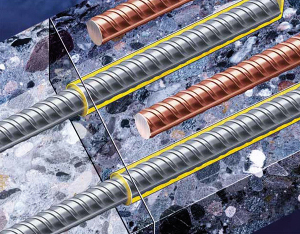

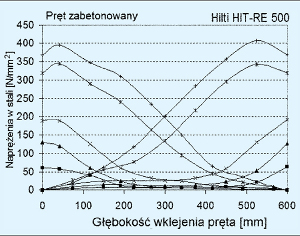

Wprowadzenie techniki wklejania prętów zbrojeniowych za pomocą różnego rodzaju żywic do powszechnego zastosowania w budownictwie poprzedzono przeprowadzeniem wielu badań, testów w centrach badawczych. Wynikiem tych działań jest pewność, że przemieszczenie prętów wklejonych oraz naprężenia występujące we wklejanym pręcie przy użyciu żywicy odpowiadają zabetonowanej stali zbrojeniowej, dlatego można powiedzieć, że technologię Rebar stosuje się zarówno w warunkach wystąpienia błędów montażowych, jak również jako metodę umieszczania prętów startowych lub uciąglania konstrukcji żelbetowej przy nowo realizowanych przedsięwzięciach (patrz wykres).

W budownictwie żelbetowym pręty zbrojeniowe służą tylko do przejmowania sił osiowych. Przenoszenie sił poprzecznych odwzorowuje się na modelu symulacyjnym kratownicy, przy czym ukośna siła ściskająca jest przenoszona przez beton przez uszorstnienie jego powierzchni, a składowa rozciągająca – przez stal. Rozważane rodzaje zniszczeń, jakie mogą wystąpić, możemy podzielić na trzy kategorie: zniszczenie pręta, zniszczenie żywicy oraz zniszczenie betonu – przez rozłupanie (odłupanie) lub odwarstwienie czy ścięcie lub wyłamanie stożka betonu.

Rys. 3 Połączenia konstrukcyjne

Prawidłowy proces projektowania i doboru parametrów wklejania prętów zbrojeniowych wymaga wiedzy z zakresu teorii żelbetu. Bardzo pomocne i mocno wspierające cały proces projektowo-wykonawczy może być odpowiednie oprogramowanie (np. Profis Rebar) służące do doboru wszystkich niezbędnych parametrów zakotwienia.

Do podstawowych zastosowań technologii Rebar zalicza się łączenia pionowe (głównie słupy i podpory), wzmacnianie konstrukcji nośnych, zbrojenie głowic pali.

Podstawowe zalety rozwiązania to:

– dokładne pozycjonowanie prętów startowych,

– łatwy montaż zbrojenia,

– dostęp, lepsza komunikacja na placu budowy.

Ściany oporowe

Wśród zastosowań technologii wymienić należy również renowacje i naprawy konstrukcji żelbetowych, w tym: renowację konstrukcji mostów, wzmacnianie konstrukcji żelbetowych, prace naprawcze, renowację gzymsów i kap chodnikowych. Tu zaletą jest brak konieczności spawania (i podobnych połączeń) oraz prosty montaż i redukcja odkuwania betonu. W przypadku połączeń konstrukcyjnych (takich jak schody, włazy, wsporniki, balkony) na szczególną uwagę zasługuje możliwość bardzo dokładnego pozycjonowania prętów startowych, brak konieczności odkuwania betonu, uproszczenie deskowania i fugowania oraz możliwość łatwego wykonania skomplikowanych elementów żelbetowych.

Kolejnym zastosowaniem jest budowa ścian oporowych. W przypadku uciąglania zbrojenia w obszarze ścian szczelinowych, ścian łączących czy ścian kurtynowych do zalet innowacyjnej technologii można zaliczyć: łatwość wykonania prac, relatywnie małe średnice wierconych otworów oraz możliwość połączeń przy użyciu zagiętych prętów.

Fot. 5 Wklejenie prętów pod ściankę szczelinową

Dowodem atrakcyjności technologii wklejania prętów zbrojeniowych Rebar są zrealizowane projekty. Wśród obiektów referencyjnych znalazło się wiele inwestycji na całym świecie, w realizacjach krajowych można wymienić:

– powiększenie stóp fundamentowych pod jedną z najnowocześniejszych hal Walcowni Prętów Okrągłych w Ostrowcu Świętokrzyskim;

– przedłużenie konstrukcji filaru żelbetowego estakady nad ul. Chłopską w Szczecinie (autostrada A6);

– konstrukcyjne połączenie ścian szczelinowych z płytą denną tunelu B20 Metra Warszawskiego;

– wklejenie prętów zbrojeniowych dla wykonania wspornika podpierającego konstrukcję dachu Centrum Handlowego Focus Park w Bydgoszczy;

– wklejenie prętów zbrojeniowych w strop jako starterów pod balkony w wieżowcach Platinum Towers w Warszawie.

mgr inż. Wojciech Pękowski