Wszelkie uszkodzenia posadzek w funkcjonujących obiektach zmuszają do ponoszenia bardzo dużych kosztów.

Przyczynami niedoskonałości podłóg mogą być błędy projektowe, wykonawcze, a także ich nieprawidłowe użytkowanie. Ocenia się [1], że ponad 50% uszkodzeń posadzek powstaje z powodu niewłaściwej jakości podkładu betonowego lub jego złego przygotowania. Natomiast 25% uszkodzeń jest spowodowane nieodpowiednimi warunkami eksploatacji (np. zbyt wczesnym włączaniem posadzki do eksploatacji), a także istotnymi, w stosunku do projektowanych, zmianami warunków użytkowania. Przyczyny uszkodzeń podłóg przemysłowych można podzielić na konstrukcyjne, materiałowe, technologiczne i eksploatacyjne [2].

Przyczyny konstrukcyjne to na ogół mylnie przyjęte rozwiązania na etapie projektu. Przyczyny materiałowe wynikają często z niewłaściwie przyjętych składników mieszanki betonowej, nietrafnego doboru i złej korelacji między podbudową a warstwami wierzchnimi, błędnego składu ilościowego mieszanki czy wprowadzenia do jej składu zanieczyszczeń. Przyczyny technologiczne występują zazwyczaj jako wady w trakcie wykonywania elementów podłogi przemysłowej. Przyczyny eksploatacyjne to zwykle za szybkie przystąpienie do użytkowania posadzki lub dopuszczanie występowania większych oddziaływań niż projektowane, np. lokalne przeciążanie, zbyt intensywny ruch, większe niż zakładane w projekcie obciążenia od substancji chemicznych, zmiany warunków cieplno-wilgotnościowych. Uszkodzenia w podłogach przemysłowych mogą być spowodowane przez obciążenia:

– mechaniczne, jak ścieranie, zmęczenie, uderzenia, przeciążenie, przemieszczenie, np. osiadanie, wybuch, wibracje;

– chemiczne, jak alkaliczna reakcja kruszywa, czynniki agresywne, np. siarczany, sole, czynniki biologiczne;

– fizyczne, jak zamrażanie/rozmraża- nie, oddziaływanie cieplne, krystalizacja soli, skurcz, erozja, zużycie.

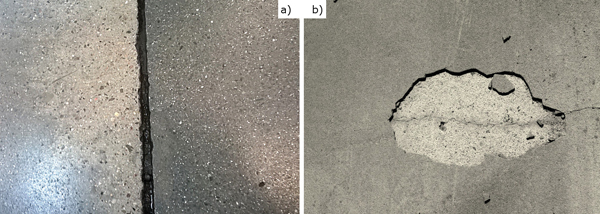

Fot. 1 Przykład nadmiernego ścierania (a) i rozwarstwienia (b) w podłodze przemysłowej

Często trudno jest jednoznacznie ocenić przyczynę powstania błędów. Zwykle jest to zespół czynników, który jest odpowiedzialny za powstanie zjawisk destrukcyjnych. Szczególnie często występują przyczyny materiałowo-technologiczne.

Z innych ważniejszych objawów wad podłóg przemysłowych należy wyróżnić:

– nierówność posadzki;

– zniszczenie dylatacji;

– paczenie – curling;

– zarysowanie;

– pęcherze i rozwarstwienia między podkładem a posadzką;

– uszkodzenie warstw wierzchnich, np. wytarcia, odspojenia, pylenie, kruszenie się i łuszczenie posadzki wraz z podkładem i nadmierna jej ścieralność, destrukcja powierzchniowa, odspojenia i deformacje, uszkodzenia korozyjne, utrata zdolności odprowadzania ładunków elektrostatycznych;

– przyczyny geotechniczne związane z gruntem.

W niniejszym artykule ograniczono się do omówienia wyłącznie uszkodzeń bezpośrednio dotyczących wierzchniej warstwy podłogi przemysłowej – posadzki, pomijając wady powstałe w innych warstwach, jak: nierówność podłoża, rysy w podkładzie betonowym, paczenie, zniszczenie dylatacji oraz przyczyny geotechniczne. Ich opis można znaleźć np. w [4] lub [5].

Uszkodzenia posadzki mogą się pojawić w krótkim czasie po jej wykonaniu albo dopiero w trakcie eksploatacji. Powstają na skutek ścierania, korozji mrozowej bądź chemicznej. Mogą mieć charakter wgłębny – jeśli nawierzchnia nie jest szczelna lub występuje korozja zbrojenia. Czasem ich przyczyną mogą być także niektóre zanieczyszczenia składników betonu i warstw posadzki, nawet występujące w niewielkiej ilości, np. zanieczyszczenie kruszywa cząstkami nieopalonego węgla.

Najczęściej występują takie wady, jak: nadmierna ścieralność i wytarcia, rozwarstwienia, odpryski, powstawanie pęcherzy, łuszczenie się, pylenie oraz zmiana koloru posadzki.

Także w przypadku poprawnie wykonanych podłóg przemysłowych należy się liczyć z koniecznością napraw, dotyczy to zwłaszcza miejsc intensywnie eksploatowanych, np. na ciągach komunikacyjnych. Po wytarciu wierzchniej warstwy – zabezpieczająco-impregnacyjnej – dochodzi do stopniowej destrukcji w kolejnych warstwach podłogi przez wypłukiwanie spoiwa. Z czasem w nieremontowanych płytach obserwuje się podobne uszkodzenia (odspojenia, pękania odpryski itp.) jak dla podłóg wykonanych wadliwie.

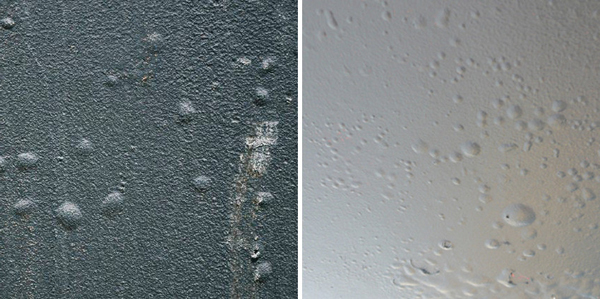

Fot. 2 Przykłady występowania pęcherzy na powierzchni posadzki przemysłowej

Nadmierna ścieralność posadzki

Nadmierna ścieralność jest jednym z ważniejszych problemów technicznych podłóg przemysłowych w czasie ich eksploatacji. Na ogół jest wynikiem niewłaściwej jakości przyjętych rozwiązań materiałowych, występowania zbyt dużych obciążeń, przekraczających wartości graniczne, oraz korozji chemicznej. Dobór właściwego rozwiązania jest zadaniem skomplikowanym, bo zależy nie tylko od zastosowanych materiałów, ale też od sposobu i jakości prowadzenia prac. Każda, nawet najlepiej wykonana, nawierzchnia z czasem ulega naturalnemu wytarciu. Według [8] po 10-15 latach użytkowania następuje naturalne zużycie warstwy grubości 2 mm. Najczęściej ma to miejsce w obszarach narażonych na największe obciążenia, np. trasy przejazdów wózków widłowych, rejony bram i drzwi (fot. 1a).

Bardzo ważne jest właściwe określenie przeznaczenia powierzchni posadzki i odpowiadający temu sposób jej wykończenia. Materiały do wykonywania trudno ścieralnych warstw powinny odpowiadać zapisom normy PN-EN-13813 [9].

Jednym z najczęściej stosowanych rozwiązań są posadzki betonowe lub na bazie modyfikowanych spoiw cementowych. Przyczyną ich nadmiernej ścieralności jest zwykle niska jakość zastosowanego betonu, na co ma wpływ użycie zbyt dużej ilości wody zarobowej, zbyt wysoki wskaźnik w/c, zła jakość kruszywa, układanie mieszanki betonowej w zaawansowanej fazie wiązania, zastosowanie niewłaściwej warstwy wierzchniej lub złe jej wykonywanie (tzw. przepracowanie przy zacieraniu), dolewanie wody w czasie zacierania posadzki w celu ułatwienia sobie pracy, wadliwa pielęgnacja (np. występowanie przeciągów w pomieszczeniu, w którym wykonywane są prace).

Zwiększona ścieralność obserwowana zarówno z posadzkach betonowych, jak i żywicznych jest także wywołana: większym od zakładanych obciążeniem użytkowym, stosowaniem złych technik wykończeniowych, za szybkim dopuszczeniem do użytkowania, działaniem kwasów, olejów lub siarczanów, szokiem termicznym wynikłym z działania ekstremalnych temperatur, wielokrotnym zamrażaniem i odmrażaniem (np. w pomieszczeniach chłodniczych lub dla nawierzchni zewnętrznych), a także niedostosowaniem rodzaju posadzki do używanych środków transportu oraz stosowaniem niewłaściwych technik i środków konserwacji (np. zbyt twarde szczotki czyszczące). Dla podłóg narażonych na zewnętrzne czynniki atmosferyczne przyczyną bywa także zalanie wodą opadową lub osłabienie wytrzymałości betonu spowodowane jego zamarznięciem we wczesnej fazie dojrzewania.

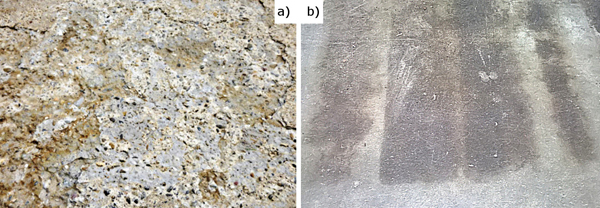

Fot. 3 Przykłady występowania odprysków na powierzchni posadzki przemysłowej

Rozwarstwienia – delaminacja

Rozwarstwienie objawia się brakiem przyczepności do podkładu betonowego i przekroczeniem naprężeń granicznych między podkładem i nawierzchnią (fot. 1b).

W przypadku powłok posadzkowych jest wynikiem powstania za dużych i nierównomiernych naprężeń cieplnych, nierównomiernego skurczu betonu, zbyt szybkiego lub nierównomiernego schładzania (względnie ogrzania) płyty betonowej oraz korozji mrozowej. Jako najważniejsze przyczyny powstawania rozwarstwienia można wypunktować: niewłaściwy skład betonu, a w konsekwencji zbyt słabe parametry podkładu betonowego; nieodpowiednią pielęgnację i dopuszczenie do nadmiernego wysychania w wyniku przeciągów; zawilgocenie podkładu; nieprzestrzeganie reżimów technologicznych podczas wykonywania warstw podłogi (np. układanie mieszanki betonowej w zaawansowanej fazie wiązania); niewłaściwie dobrane czasy poszczególnych operacji technologicznych – zbyt wczesne lub zbyt późne zacieranie warstw posadzki; złe przygotowanie podkładu betonowego (np. występowanie na jego powierzchni mleczka cementowego); złe zagruntowanie; brak warstwy sczepnej; występowanie zanieczyszczeń; alkaliczna reakcja kruszywa w płycie betonowej; użytkowanie niezgodne z projektowanym; niekompatybilność między podkładem betonowym a materiałem warstwy wierzchniej.

Powstawanie pęcherzy

Pojawienie się pęcherzy na powierzchni płyty betonowej jest spowodowane pęcherzykami wody lub powietrza uwięzionymi pod nieprzepuszczalną powierzchnią (fot. 2). Mimo że objawia się zwykle na powierzchni zewnętrznej, to przyczyny tkwią i innych warstwach podłogi przemysłowej. Zjawisko występuje, gdy górna powierzchnia płyty betonowej wiąże szybciej niż dolna. Przyczyny powstawania to: nadmierna ilość drobnych frakcji kruszywa, niewłaściwe wibrowanie płyty, niewystarczająco uwalniające powietrze z mieszanki betonowej, zastosowanie betonu o nadmiernym opadzie i zawartości powietrza, błędy podczas zacierania powierzchni.

Powstawanie pęcherzy w powłokach żywicznych jest wynikiem przekroczenia oddziaływań adhezyjnych (odspojenie od podłoża) i kohezyjnych (rozwarstwienie w podłożu betonowym lub rozwarstwienie powłoki wielowarstwowej) [3]. Głównymi przyczynami są błędy technologiczne podczas wykonywania nawierzchni oraz brak właściwego odpowietrzenia roztworu żywicznego, nieuwzględnianie wpływu betonu na proces utwardzania żywic – niewłaściwe dopasowanie i niezgodność stosowanych materiałów, zbyt duże zawilgocenie lub skażenie rozpuszczalnikami podkładu betonowego oraz źle dobrany preparat gruntujący.

Fot. 4 Przykłady występowania uszkodzeń posadek przemysłowych: a) łuszczenie, b) pylenie

Odpryski

Powstają zwykle w wyniku wysadzania, przez ciśnienie wewnętrzne, małych kawałków betonu (fot. 3). Negatywny skutek powodują ziarna kruszywa wchodzące w reakcję chemiczną z alkaliami zawartymi w cemencie, co objawia się zwiększeniem objętości i właśnie powstawaniem odprysków na powierzchni. Reakcje te mogą zachodzić zarówno z kruszywami bogatymi w krzemionkę, jak i węglowymi. Kruszywo cechujące się niską gęstością objętościową ma tendencję do wypływania na powierzchnię mieszanki betonowej. Powstają wówczas odspojenia wierzchniej warstwy podłogi w wyniku reakcji z alkaliami [7].

Lokalne ubytki w posadzkach przemysłowych powstają także po upadku ciężkich przedmiotów. Odpryski mogą być również spowodowane przez korodujące zbrojenie.

Łuszczenie się posadzki

Zjawisko ma zwykle miejsce w wyniku układania betonu w gorące, wietrzne dni, przy braku właściwej pielęgnacji. Wskutek utraty wilgoci na powierzchni płyty powstaje warstwa suchej zaprawy o dużym skurczu, małej wytrzymałości, niewielkiej trwałości i słabym powiązaniu z kruszywem (fot. 4a). W wyniku procesów atmosferycznych (np. zamrażanie i rozmrażanie) lub eksploatacji podłogi warstwa ta pęka na granicy zaprawa – kruszywo, doprowadzając do łuszczenia się posadzki. Ważniejsze przyczyny łuszczenia to: słaba jakość betonu podłoża o wysokim wskaźniku w/c, wadliwe wykonawstwo, a zwłaszcza nieprzestrzeganie reżimów technologicznych i niewłaściwe wykończenie nawierzchni, błędna pielęgnacja lub jej brak, złe spadki w nawierzchniach, wskutek tego zaleganie np. wód opadowych, narażenie na cykliczne zamrażanie/ odmrażanie.

Pylenie posadzki

Pylenie dotyczy zwykle podkładów betonowych lub podsadzek mineralnych. Występuje, gdy powierzchnia pokryta jest cienką warstewką nietrwałego mleczka cementowego lub niezhydratyzowanego cementu (fot. 4b). Warstwa ta pod wpływem nawet małych naprężeń, spowodowanych przez

oddziaływanie zewnętrznych czynników mechanicznych, ulega starciu i rozpadowi, w wyniku czego powstaje drobnofrakcyjny proszek lub pył. Pylenie może być spowodowane przez:

– karbonatyzację betonu – powierzchnia skarbonatyzowanego betonu jest krucha, pyląca i nie utrzymuje parametrów wytrzymałościowych na ścieranie posadzki betonowej;

– słabej jakości beton użyty do wykonania płyty posadzki przemysłowej – zbyt duża ilość wody zarobowej, za wysoki wskaźnik w/c;

– wadliwy transport betonu na budowę, np. zbyt długo przebywał w betonowozie i zaczął wstępnie wiązać, albo wykonawca zbyt późno rozpoczął odpowiednią jego obróbkę;

– słabe właściwości lub zbyt małą ilość posypki utwardzającej;

– niekompatybilność posypki utwardzającej z rodzajem cementu zastosowanego w podkładzie betonowym;

– dolewanie wody w trakcie utwardzania posadzki, co zmienia stosunek zawartości cementu w masie betonu i osłabia jego parametry, w tym odporność na ścieranie;

– niekorzystne warunki w trakcie betonowania i zacierania posadzek przemysłowych, brak odpowiedniej temperatury, przeciągi, przyspieszające wysychanie betonu;

– niewłaściwą pielęgnację lub jej całkowity brak;

– przyspieszone użytkowanie posadzki – zbyt szybkie użytkowanie posadzki

powoduje wytarcie zastosowanego preparatu powłokowego;

– niewłaściwą eksploatację posadzek, np. przez zbyt duże obciążenia powierzchni w stosunku do rozwiązań przyjętych w projekcie;

– niewłaściwy sposób czyszczenia – stosowanie zbyt agresywnych środków myjących.

Fot. 5 Przykłady występowania uszkodzeń wywołanych: a) korozją chemiczną, b) zmianą koloru posadzki

Uszkodzenia korozyjne wywołane agresją chemiczną

W obiektach, gdzie występuje środowisko agresywne chemicznie, wymagana jest precyzyjna ochrona materiałowo-strukturalna.

W pomieszczeniach chłodniczych należy się liczyć z korozją i zniszczeniami spowodowanymi przez wilgoć, sole, węglowodany, związki tłuszczowe, kwasy organiczne i zmienną temperaturę. Związki chemiczne, które znajdą się na powierzchni, zarówno podczas eksploatacji, jak i konserwacji, nawet w niewielkim stężeniu, stanowią poważne zagrożenie dla warstw podłóg wykonanych z betonów porowatych i nie najlepszej jakości.

Innym groźnym związkiem, z którym często ma się do czynienia w zakładach przemysłu mięsnego, są kwasy tłuszczowe. Reagując z wodorotlenkiem wapniowym zawartym w betonie, tworzą miękkie nierozpuszczalne mydło wapniowe. Jeżeli proces jest długotrwały, to po wyczerpaniu wodorotlenku wapnia dochodzi jeszcze do rozkładu krzemianów w kruszywie, w wyniku czego powstają znaczne ubytki w betonie.

W posadzkach garaży jedno- i wielokondygnacyjnych, oprócz wpływu wody i jej zamarzania zimą po wniknięciu w pory nawierzchni, występują zagrożenia wywołane solami, związkami tłuszczowymi, węglowodorami.

Bardzo specyficzne środowisko występuje w budynkach inwentarskich (fot. 5a). Można się tutaj spodziewać korozji elementów betonowych wywołanych gnojowicą, zawierającą między innymi amoniak, siarczany, chlorki oraz agresywny dwutlenek węgla [6].

Zmiana koloru posadzki

Zmiana barwy nawierzchni nie jest zwykle problemem konstrukcyjnym lub użytkowym. Ma natomiast znaczenie estetyczne. Jest obserwowana jako jaśniejsze lub ciemniejsze plamy oraz różne odcienie szarości (fot. 5b). Przyczynami mogą być: nierówności nawierzchni, w których dłużej stoi woda przed odparowaniem, zbyt intensywne zacieranie fragmentów płyty, nierównomierne rozłożenie utwardzaczy posadzkowych, zastosowanie materiałów z różnych dostaw, co powoduje, że nawierzchnia ma różne odcienie.

Podsumowanie

Trwałość posadzki uzależniona jest od prawidłowości zaprojektowania, wykonania i użytkowania wszystkich warstw podłogi przemysłowej.

Dobrze wykonana posadzka przemysłowa musi zapewniać wymaganą przepisami równość, rysoodporność, długotrwałą odporność na działanie obciążeń, wpływ czynników chemicznych i mechanicznych.

Prace związane z wykonywaniem posadzki zalicza się do najbardziej odpowiedzialnych, gdyż od ich jakości często zależy wartość techniczna i estetyczna całego obiektu [8]. Bardzo często bagatelizuje się ten problem, co wynika z błędnego przekonania, że uszkodzenia posadzek nie powodują zagrożenia dla bezpieczeństwa użytkowania.

Jest to jednak najczęściej naprawiany element budowlany, a naprawy mogą stanowić nawet ponad 70% ogółu napraw [3]. Z tego powodu występowanie różnego rodzaju uszkodzeń jest niestety zjawiskiem powszechnym. Remonty są zadaniem trudnym i skomplikowanym z powodów organizacyjnych, technicznych oraz technologicznych. Wszelkie uszkodzenia posadzek w funkcjonujących obiektach zmuszają do ponoszenia bardzo dużych kosztów związanych nie tylko z naprawą wadliwej nawierzchni, ale często wymagają częściowego okresowego wyłączania pewnych obszarów, prowadząc do powstawania przestojów w produkcji.

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane Hajduk

Literatura

1. L. Czarnecki, Uszkodzenia i naprawy posadzek przemysłowych, „Materiały Budowlane” nr 9/2008.

2. L. Czarnecki, J. Mierzwa, Wybrane przyczyny materiałowe uszkodzeń posadzek betonowych, „Materiały Budowlane” nr 9/2004.

3. L. Czarnecki, J. Skwara, Uszkodzenia i naprawy posadzek przemysłowych, „Materiały Budowlane” nr 9/2000.

4. P. Hajduk, Projektowanie i ocena stanu technicznego betonowych podłóg przemysłowych, XXXI Konferencja „Warsztat pracy projektanta konstrukcji”, Szczyrk 2016.

5. P. Hajduk, Przyczyny powstawania rys w podłogach przemysłowych, „Przegląd Budowlany” nr 4/2015.

6. K. Maciejewski, Posadzki przemysłowe w budownictwie rolniczym, „Materiały Budowlane” nr 9/2006.

7. Z. Pająk, Ł. Drobiec, Uszkodzenia i naprawy betonowych podkładów posadzek przemysłowych, XXIII Konferencja „Warsztat pracy projektanta konstrukcji”, Szczyrk 2008.

8. J. Tejchman, A. Małasiewicz, Posadzki przemysłowe, Wydawnictwo Politechniki Gdańskiej, Gdańsk 2006.

9. PN-EN-13816:2003 Podkłady podłogowe oraz materiały do ich wykonania. Materiały, właściwości i wymagania.