W numerze lipcowo-sierpniowym pisałam o konstruowaniu betonowych posadzek przemysłowych posadowionych na gruncie, zbrojonych włóknami stalowymi.

Artykuł sponsorowany

W numerze lipcowo-sierpniowym pisałam o konstruowaniu betonowych posadzek przemysłowych posadowionych na gruncie, zbrojonych włóknami stalowymi.

Skupiłam się w nim na posadzkach dylatowanych. Niniejszy artykuł jest poświęcony posadzkom bezspoinowym, wykonanym z fibrobetonu i posadowionych na podłożu gruntowym.

Posadzka bezspoinowa (zwana również bezdylatacyjną) to posadzka, w której nie wykonuje się dylatacji przeciwskurczowych (pozornych) i termicznych. Są wykonywane tylko dylatacje konstrukcyjne i dylatacje izolujące płytę od konstrukcji budowli. Brak dylatacji przeciwskurczowych i termicznych jest kompensowany użyciem włókien stalowych o najwyższej efektywności i znacznie większej ilości niż w przypadku posadzek dylatowanych.

W projekcie wykonawczym posadzki bezspoinowej projektant powinien podać i opisać:

typ włókna stalowego i sposób dozowania,

dodatkowe zbrojenie płyty siatkami stalowymi i prętami stalowymi,

klasę betonu,

rozstaw dylatacji roboczych,

grubość płyty posadzkowej,

rodzaj warstwy poślizgowej.

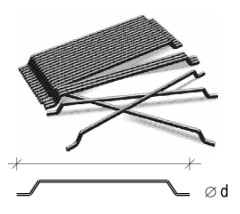

Rys. 1. Wymiary włókien Dramix® i ich smukłość

Dramix® RC-80/60-BN: L = 60 mm, Ø 0,75 mm, klasa smukłości L/d = 80

Dramix® RC-65/60-BN: L = 60 mm, Ø 0,90 mm, klasa smukłości L/d = 65

Typ stosowanych włókien stalowych i ich ilość w 1 m3 mieszanki betonowej jest bardzo ważnym elementem w konstruowaniu posadzek bezspoinowych, ponieważ to właśnie one kompensują naprężenia spowodowane skurczem betonu. Zbyt słabe włókna lub ich zbyt mała ilość nie będą w stanie zapobiec spękaniu betonu osłabionemu brakiem dylatacji pozornych, a pękanie betonu w posadzkach bezspoinowych jest zjawiskiem krytycznym i najczęściej występującą wadą tych posadzek. Dlatego do zbrojenia posadzek bezspoinowych stosuje się włókna o najwyższej efektywności, tj. o bardzo wysokiej klasie smukłości (minimum 65) i klejone w pasma. Smukłość włókna to stosunek długości włókna do jego średnicy – L/d, rys. nr 1. Wysoki iloraz L/d zapewnia odpowiednio dużą ilość włókien w 1 kg i co za tym idzie wysoką wytrzymałość równoważną fibrobetonu na zginanie ffctm,eq,150. Wytrzymałość równoważna fibrobetonu na zginanie ffctm,eq,150 to odporność fibrobetonu na pękanie przy zginaniu, czyli ilość energii jaka jest potrzebna, aby doprowadzić normową próbkę do ugięcia 3 mm w środku jej rozpiętości.

{mospagebreak}

Klejenie włókien w pasma zapobiega zbijaniu się włókien w kule i zapewnia równomierne ich rozprowadzenie w mieszance betonowej. Jest to bardzo ważne, gdyż każdy miejscowy ubytek w ilości włókien naraża posadzkę na spękanie, nawet, jeśli nie pojawi się w tym miejscu obciążenie.

Tabela 1. Parametry techniczne włókien stalowych

typ włókna Dramix® długość włókna [mm] średnica włókna [mm] klasa smukłości L/d wytrzymałość stali Rm [MPa] ilość włókien w 1 kg [szt.]

RC-80/60-BN

60

0,75

80

1050

4 800

RC-65/60-BN

60

0,90

65

1000

3 200

50/0.1

50

1,00

45

1000

2 800

Tego typu włókna klejone, o bardzo wysokiej efektywności ma w swojej ofercie belgijski producent – firma N.V. Bekaert S.A. Są to włókna: Dramix® RC-80/60-BN i Dramix® RC-65/60-BN. Włókna te dozuje się w zależności od obciążeń i wielkości pola roboczego, w ilościach od 25 do 40 kg na 1 m3 betonu. Tabela 1 przedstawia parametry techniczne włókien Dramix®.

Tabela 2. Parametry techniczne fibrobetonu

typ włókna Dramix® min. dozowanie [kg/m3] max. dozowanie [kg/m3] ilość włókien

w 1 kg [szt.] ilość włókien w 1 m3 betonu przy min. dozowaniu [szt.] ilość włókien

w 1 m3 betonu przy maks. dozowaniu [szt.] wytrzymałość równoważna ffctm,eq,150 betonu C25/30

min. doz. włókien [MPa] maks. doz. włókien [MPa]

RC-80/60-BN

25

35

4 800

120 000

168 000

2,7

3,3

RC-65/60-BN

30

40

3 200

96 000

128 000

2,8

3,3

50/0.1

35

40

2 800

98 000

112 000

2,0

2,2

Tabela 2 przedstawia natomiast parametry techniczne fibrobetonu z włóknami Dramix®, tj. minimalne i maksymalne dozowania włókien, ilości włókien w 1 kg przy minimalnym i maksymalnym dozowaniu oraz wartości wytrzymałości równoważnych z tymi włóknami.

Ponieważ często posadzki bezspoi-nowe są projektowane z włóknami o najniższej efektywności, czyli L/d = 45, pakowanymi luzem (bez klejenia w pasma), dozowanymi w ilości 35 lub 40 kg/m3, to dla porównania ich z włóknami Dramix® tabele nr 1 i 2 zawierają również dane włókna 50/0.1. Jest to włókno o długości 50 mm i średnicy 1,0 mm, bardzo dobrze nadające się do zbrojenia posadzek dylatowanych. Niestety, jest ono za słabe do posadzek bezspoinowych. Jest go za mało w 1 kg (tylko 2800 szt.) i przez to fibrobeton osiąga bardzo niskie wartości wytrzymałości równoważnej na zginanie ffctm,eq,150 Przy dozowaniu 40 kg/m3 takich włókien wytrzymałość równoważna fibrobetu ffctm,eq,150 wynosi jedynie 2,2 MPa, podczas gdy beton tylko z 25 kg/m3 włókien Dramix® RC-80/60-BN uzyskuje wytrzymałość równoważną równą 2,7 MPa! Czy fibrobeton o nośności 2,2 MPa będzie w stanie przenieść obciążenia i jeszcze skompensować naprężenia wewnętrzne spowodowane skurczem betonu?

40 kg włókien 50/0.1 zawiera 112000 sztuk włókien w 1 m3 betonu, podczas, gdy 25 kg włókien RC-80/60-BN zawiera 120000 sztuk włókien! Tak więc, dozujemy prawie dwa razy mniej kilogramów włókien RC-80/60-BN, a otrzymujemy fibrobeton dużo lepszej jakości, tj. o wyższej wytrzymałości równoważnej i z włókien klejonych.

Jak wspomniałam wcześniej, ilość dozowanych włókien zależy od wielkości obciążeń i wielkości pola roboczego. Im większe pole robocze, tym więcej włókien należy dodać do betonu.

{mospagebreak}

Ponieważ rodzaj i typ włókien stosowanych do zbrojenia posadzek bezspoinowych ma bezpośredni wpływ na spękanie posadzki, bardzo ważne jest stosowanie włókien o potwierdzonej jakości, dla których wytrzymałość równoważna fibrobetonu na zginanie ffctm,eq,150 została zbadana laboratoryjnie na odpowiedniej maszynie, a producent włókien udziela gwarancji jakości.

Rys. 2. Dodatkowe dozbrojenie posadzki bezspoinowej prętami stalowymi

Poza włóknami stalowymi posadzki bezspoinowe należy dozbroić dodatkowo siatkami lub/i prętami stalowymi w miejscach krytycznych, tj. tam gdzie płyta posadzkowa ma tendecje do pękania. Są to takie miejsca jak: słupy, doki, naroża. Rys. nr 2 pokazuje dozbrojenie jednego z takich miejsc.

Firma Bekaert, poza produkcją włókien Dramix® zajmuje się również projektowaniem posadzek bezspoinowych. W swoich projektach podaje dokładnie, która miejsca posadzki i jak należy dozbroić zbrojeniem tradycyjnym.

Beton stosowany do posadzek bezdylatacyjnych przemysłowych to zwykły beton towarowy, o klasie co najmniej C25/30 i współczynniku w/c ≤ 0,50. Ze względu na brak dylatacji ciętych beton powinien charakteryzować się małą skurczliwością. Dodanie do mieszanki dużej ilości włókien stalowych wymusza zastosowanie superplastyfikatorów, aby otrzymać odpowiednią konsystencję mieszanki.

Rozstaw dylatacji konstrukcyjnych, czyli wielkość pola roboczego, zależy od:

rozstawu słupów,

kształtu posadzki,

możliwości ułożenia pola roboczego w ciągu jednego dnia (chodzi tu zwłaszcza o możliwości nieprzerwanego dostarczenia mieszanki betonowej przez wytwórcę)

umiejętności i możliwości technicznych wykonawcy.

Maksymalne pole robocze posadzki bezspoinowej jakie zostało wykonane

z włóknami Dramix® firmy Bekaert, to 2600 m2. Tak jak w przypadku dylatacji przeciwskurczowych, stosunek boków pola roboczego powinien być mniejszy niż 1,5, aby kształt pola roboczego był jak najbardziej zbliżony do kwadratu.

Posadzka posadowiona na gruncie jest posadzką pływającą, więc musi mieć możliwość swobodnego przesuwu po podbudowie. Dla zapewnienia niezawodnego poślizgu dla płyty posadzkowej należy ułożyć dwie warstwy folii budowlanej o gr. co najmniej 0,2 mm. W przypadku warstwy izolacji termicznej ułożonej na podbudowie folia jest układana na izolacji, bezpośrednio pod płytą posadzkową.

Grubość posadzki bezspoinowej powinna wynosić co najmniej 180 mm, nawet jeśli z obliczeń statycznych otrzymujemy wartość mniejszą. Grubość ta wynika z wymagań dotyczących sztywności płyty posadzkowej, tj. stosunku jej grubości do wymiarów pola roboczego. Brak sztywności płyty powoduje podnoszenie się naroży pola, co w konsekwencji prowadzi do ich spękania.

Podłoże gruntowe musi spełniać dokładnie takie same wymagania jak podłoże pod posadzki dylatowane. Wymagania te zostały opisane w artykule zamieszczonym w numerze lipcowo-sierpniowym.

Poza skonstruowaniem posadzki bezdylatacyjnej niezwykle ważne jest jej wykonanie. Skurczliwa natura betonu wymusza bezwględnie przestrzeganie zasad sztuki budowlanej, łącznie z dokładną pielęgnacją betonu. Nie ma tu miejsca na jakiekolwiek, nawet najmniejsze zaniedbania. Przerwy w dostawie mieszanki betonowej, niedostateczna jakość betonu i włókien, niedostateczna pielęgnacja betonu, wszystko to może zniweczyć wszystkie wysiłki i w rezultacie otrzymamy posadzkę, która sama się zdylatuje.

mgr inż. Barbara Dymidziuk

Bekaert Poland Sp. z o.o.

ul. Ku Wiśle 7, 00-707 Warszawa

www.bekaert.com/building

tel: +22 / 851 41 63

faks: +22 / 840 00 24

ZAMÓW PRENUMERATĘ

Artykuł zamieszczony

w „Inżynierze budownictwa”,

kwiecień 2007.