Zastosowanie systemu deskowania przejezdnego znacznie ułatwia i przyspiesza pracę montażystów oraz zmniejsza koszty związane z ich pracą i korzystaniem ze specjalistycznego sprzętu.

W 2016 r. rozpoczęta się budowa drogi ekspresowej S7 na odcinku Lubień – Rabka-Zdrój (tzw. Zakopianki), o której to drodze w kręgach inżynierskich rozmawiano wcześniej przez kilka lat ze względu na stopień skomplikowania obiektów mostowych. Obiekt nr 21 w ciągu tej drogi to dwunitkowa estakada o przekroju skrzynkowym i długości teoretycznej 992 m. W ramach każdej nitki prowadzone są dwa pasy ruchu i rezerwa pod trzeci pas.

Budowa Zakopianki

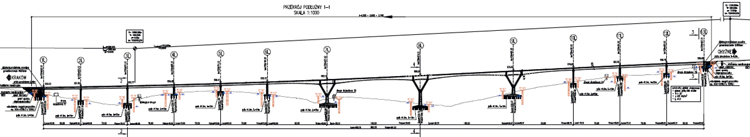

Ustrój nośny obiektu pod każdą nitkę stanowi dwunastoprzęstowa belka ciągła. W przekroju podłużnym estakada podzielona jest na trzy odcinki: pierwszy i trzeci o stałej wysokości skrzynki 3,5 m i o długości odpowiednio 350 m i 200 m do realizacji metodą stacjonarną oraz drugi o zmiennej wysokości skrzynki 3,5-6,7 m i długości 420 m do realizacji metodą nawisową. Typowa grubość dla przekroju o stałej długości wynosi dla płyty górnej 25-80 cm, a dla płyty dolnej 30-60 cm, grubość środnika zaś – 60 cm (rys. 1 i 2).

Rys. 1

Rys. 2

Część konstrukcji o stałej wysokości została wykonana w technologii na mokro, w założeniu etapowania prac „przęsło po przęśle”. W pierwszym etapie zostało wykonane przęsło przy przyczółku, a następnie kolejno po jednym przęśle w kierunku środka obiektu.

Czytaj: Analiza techniczno-ekonomiczna systemów deskowań

Deskowania na budowie Zakopianki

Odcinki estakady o stałym przekroju zostały wykonane w technologii deskowania portalowego składającego się z kratownic stalowych o wysokości 2,6 m i podparciu wysokonośnym.

Firma ULMA Construction Polska dostarczała m.in. deskowania do wylania betonu na fundamenty, podpory, przyczółki, segmenty startowe oraz deskowania ustroju nośnego.

Deskowania dla poszczególnych elementów konstrukcji zostały zaprojektowane w oparciu o system MK, którego podstawą rozwiązania są stalowe rygle MK 120 łączone za pomocą różnego rodzaju złączy. System został wyposażony w szeroki zakres akcesoriów, umożliwiających zaprojektowanie rozwiązania „szytego na miarę” i współpracującego z innymi rozwiązaniami firmy. Budowa systemu pozwala na dopasowanie konstrukcji deskowania do złożonych przekrojów płyt mostowych, wiaduktów, tuneli i innych elementów żelbetowych. Deskowanie ustroju nośnego obiektu 21 zostało zaprojektowane w systemie ENKOFORM HMK. ENKOFORM HMK to uniwersalne deskowanie dźwigarkowe stosowane w budownictwie inżynieryjnym do wykonywania elementów o różnej geometrii, w tym złożonych i nietypowych. Zaletami tego systemu są:

- możliwość wykonywania obiektów z pełnym lub skrzynkowym przekrojem poprzecznym ustroju nośnego;

- możliwość wykonywania obiektów o zmiennej wysokości lub szerokości przekroju poprzecznego ustroju nośnego;

- możliwość realizacji obiektów z pochylonym przekrojem poprzecznym ustroju nośnego;

- zachowanie odpowiedniej sztywności konstrukcji deskowania niezbędnej podczas użytkowania bądź transportu;

- prosty demontaż deskowania z ewentualnością demontażu całych segmentów lub pojedynczych elementów.

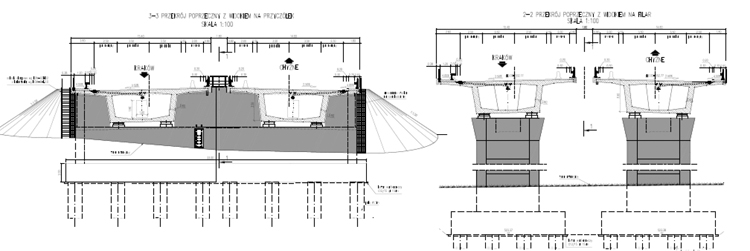

Założono wykonanie skrzynki w dwóch etapach betonowania:

- I etap – spód płyty dolnej ustroju oraz środniki,

- II etap – płyta jezdna ustroju (płyta górna, rys. 3).

Rys. 3

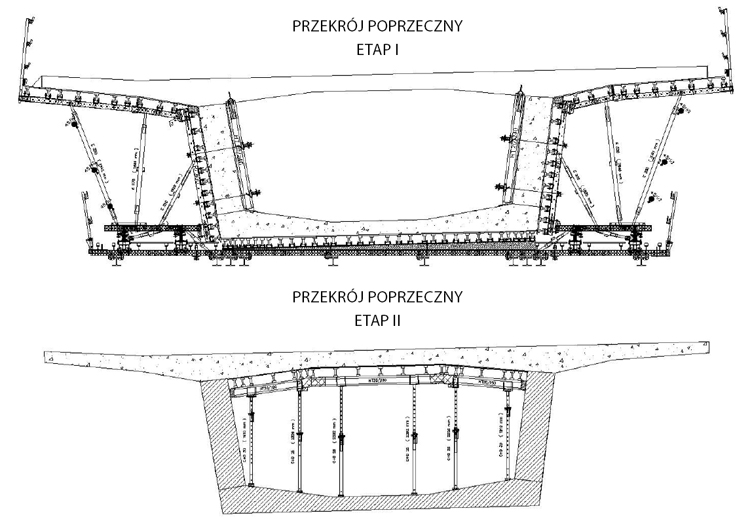

W celu przyspieszenia prac dla jednego z odcinków w części stacjonarnej zaprojektowano deskowanie przejezdne. Formy deskowania zostały ustawione na kratownicach stalowych. Cykl zakładał wykonywanie działek roboczych o długości przęsła typowego, czyli 70 m.

Po zabetonowaniu każdego przęsła deskowanie jest odspajane i przesuwane na kolejną działkę.

Budowa Zakopianki – deskowanie przejezdne

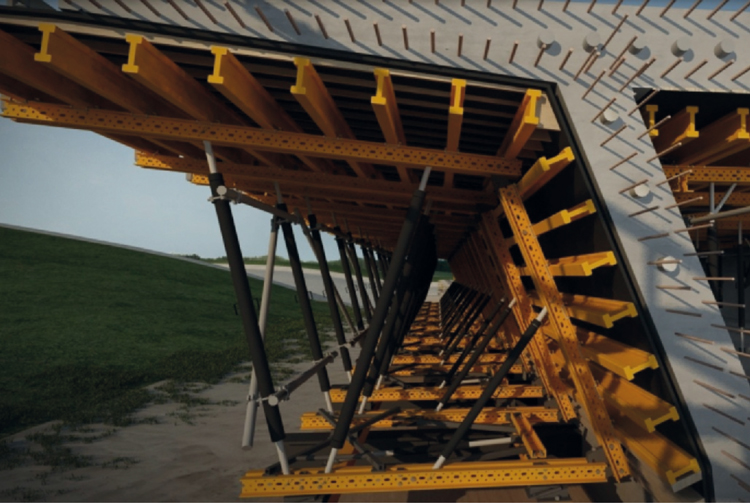

Deskowanie przejezdne, czyli rama przestrzenna formująca kształt ustroju nośnego, zostało zbudowane z profilu M120 i dźwigarów drewnianych VM 20 połączonych za pomocą złączy i podpór systemowych oraz układu jezdnego (rama ślizgowa). Długość zaprojektowanego segmentu (podpartego w czterech punktach) – 3,6 m. Schemat zastosowanego deskowania przedstawia rys. 4.

Rys. 4

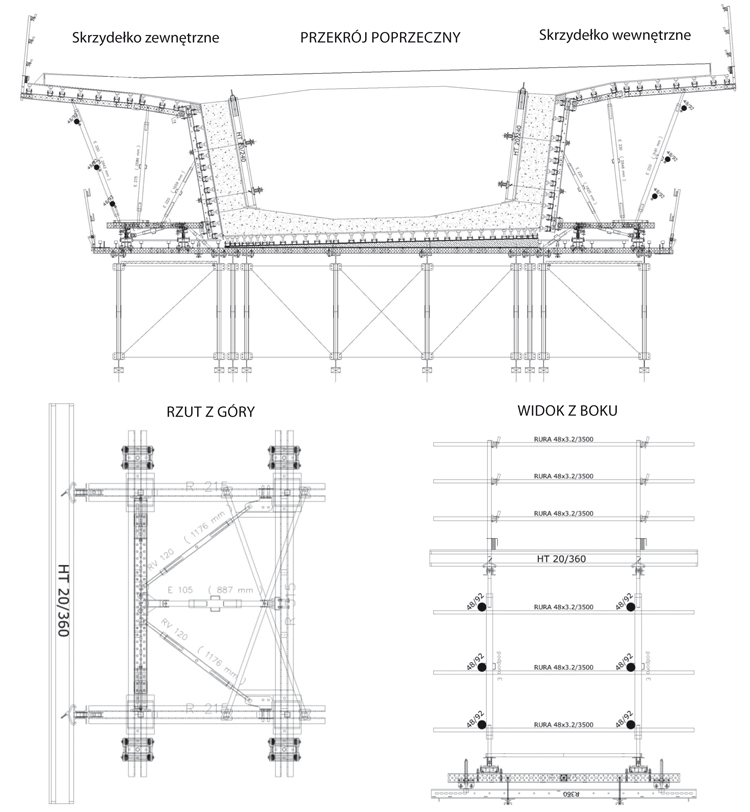

System jezdny deskowania opiera się na głowicy rolkowej V2 MK składającej się z trzpienia i rolki przejezdnej łożyskowanej. W trakcie betonowania deskowanie ustawione jest na trzpieniach o nośności 60 kN, natomiast w czasie przejazdu wspornik mostu (skrzydełko) opiera się na rolkach, które służą do przetoczenia segmentu na następną sekcję (fot. 1).

Fot. 1

Odspajanie i przemieszczanie deskowania

Do odspojenia deskowania od konstrukcji żelbetowej stosowana jest technologia mechanicznego odspojenia deskowania zewnętrznego polegająca na zastosowaniu systemowej ramy ślizgowej (wykorzystywanej w technologii nasuwania podłużnego).

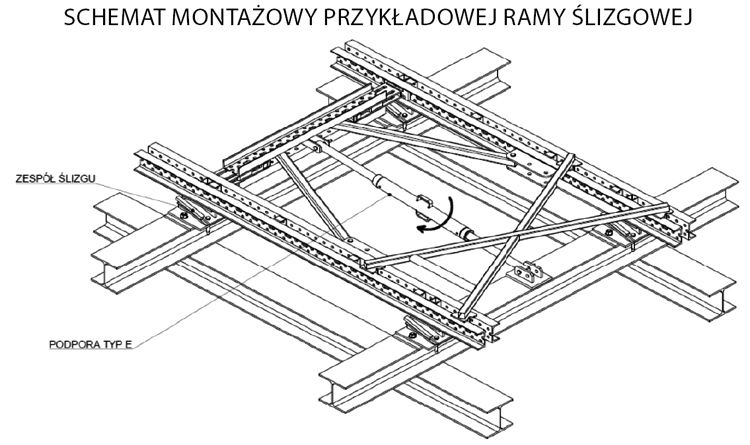

Konstrukcja ramy ślizgowej wykonana jest z elementów systemu MK, podstawowymi elementami są podpory E i zespół ślizgu. Przemieszczanie deskowania jest wspomagane przez skracanie długości śruby rzymskiej umieszczonej poziomo w ramie z zespołu ślizgu (rys. 5).

Rys. 5

Ślizgi rozformowujące w trakcie betonowania powinny być zabezpieczone przed przesunięciem za pomocą dwóch sworzni E20x70, które w fazie opuszczania deskowania należy każdorazowo wyjąć, umożliwiając przesuw (fot. 2).

Fot. 2

Po zwolnieniu blokady przez wyjęcie sworznia zabezpieczającego rozpoczyna się proces odspojenia deskowania przez skręcenie korpusu podpory poziomej w ramie ślizgu, w wyniku czego skróceniu ulegają gwintowane trzpienie (fot. 3).

Fot. 3

Dzięki klinowemu ślizgowi deskowanie, odsuwając się od ściany środnika o kilka centymetrów, jednocześnie opada w dół, dając prześwit pod wspornikiem (fot. 4).

Fot. 4

Przejazd deskowania odbywa się po szynie jezdnej przy użyciu głowicy rolkowej (fot. 5).

Fot. 5

Zalety deskowania z systemem wózków przejezdnych

Dla estakady (obiektu 21) w części wykonywanej metodą stacjonarną zastosowano dwa rozwiązania: w osiach 1-6 deskowanie przejezdne, a w osi 10-13 deskowanie przestawiane dźwigiem. Całkowity czas wykonania przęsła o długości 70 m.b. wyniósł pięć tygodni, a realizacja była obsługiwana przez dwie czteroosobowe brygady.

Cykl przygotowania deskowania do zbrojenia wynosił 4-5 dni i był krótszy o 8-10 dni od rozwiązania z zastosowaniem przestawiania dźwigiem, a sam czas przejazdu deskowania wynosił 1-2 dni. Dodatkowym plusem zastosowanego rozwiązania jest to, że nie wymaga ono dodatkowego sprzętu, np. dźwigu czy samochodów transportowych, i jest niezależne od warunków terenowych pod obiektem i wokół niego.

.jpg)

Fot. 6. Deskowania pierwszego przęsła estakady (obiektu 21 drogi S7)

Metoda deskowania z systemem wózków przejezdnych stanowi doskonały kompromis między efektywnością prac a ekonomicznością inwestycji.

System skrzydełek przejezdnych w szczególności przeznaczony jest dla obiektów o długości powyżej czterech przęseł, położonych w trudnych warunkach gruntowych (np. koryto rzeki, intensywny ruch drogowy lub kolejowy).

Zastosowanie systemu przejezdnego znacząco ułatwia i przyspiesza pracę montażystów, przyczynia się do redukcji związanych z tym kosztów oraz ogranicza inwestycje w specjalistyczny sprzęt podczas realizacji mostów bez wyłączania ruchu drogowego i kolejowego.

Czytaj: Polskie obiekty mostowe z kompozytów polimerowych

Izabela Tomczyk

Zdjęcia: ULMA Construction Polska