Technologia ciągłego wgłębnego mieszania gruntu umożliwia najlepsze wymieszanie

i zhomogenizowanie w całej objętości gruntu rodzimego z zaczynem cementowym.

STRESZCZENIE

Mieszanie wgłębne gruntu jest technologią znajdującą coraz szersze zastosowanie w budownictwie i hydrotechnice. Charakteryzuje się niższymi kosztami wykonania i mniejszą ilością urobku niż klasyczne technologie. Konstrukcje wykonane z cementogruntu, pomimo swoich ograniczeń, mają wiele zastosowań. W artykule przedstawiono różne sposoby wykonania przesłon, kolumn i ścian oporowych oraz konstrukcji wzmacniających podłoże gruntowe.

ABSTRACT

Deep soil mixing is a technology that is increasingly being used in construction and hydraulic engineering. Compared to conventional technologies, it is characterised by lower costs and reduced spoil volumes. The structures made of soil cement, despite their limitations, have various applications. The article presents different ways of constructing barriers, columns and retaining walls, as well as ground improvement structures.

Fot. 1. Widok żerdzi do formowania kolumn jet grouting

Fot. 2. Mieszadło DSM

Mieszanie wgłębne gruntu jest metodą powszechnie stosowaną do wykonywania elementów wzmacniających podłoże gruntowe pod nasypami komunikacyjnymi lub fundamentami obiektów inżynierskich. Wykorzystuje ona rodzimy materiał gruntowy w połączeniu ze środkiem wiążącym jako część kompozytu wzmacniającego podłoże obiektów. Gruntobeton (nazywany również cementogruntem) można praktycznie zdefiniować jako materiał powstały przez zmieszanie gruntu z wodą i spoiwem wiążącym hydraulicznie – cementem. Taki materiał charakteryzuje się przede wszystkim zdecydowanie lepszymi parametrami wytrzymałościowymi i zwiększoną szczelnością względem gruntu, z jakiego powstał. W przypadku zastosowania spoiwa składającego się z mieszaniny cementu, popiołu i bentonitu należy oczekiwać również niewielkiej wytrzymałości gruntobetonu na ściskanie i bardzo dobrych parametrów szczelności wykorzystywanych przede wszystkim w budownictwie hydrotechnicznym. Gruntobeton przy założeniu odpowiedniej wiedzy technicznej projektanta i wykonawcy można z powodzeniem stosować we współczesnym budownictwie. Jak każdy z materiałów budowlanych ma nie tylko zalety, ale i ograniczenia.

Do niewątpliwych zalet gruntobetonu zaliczyć można jego niską cenę oraz okoliczności towarzyszące jego powstawaniu. Wykorzystanie rodzimego gruntu jako głównego składnika materiału budowlanego, konieczność dowiezienia cementu w ilości jedynie kilkunastu procent objętości gotowego produktu oraz praktycznie zerowa ilość odpadu podlegającego wywiezieniu czy utylizacji to czynniki, które przemawiają za braniem pod uwagę możliwości zastosowania technologii wykorzystujących gruntobeton. Dodatkową okolicznością ułatwiającą realizację budowy stosującej gruntobeton jest bardzo małe zapotrzebowanie na powierzchnię zaplecza technologicznego oraz możliwość zorganizowania dostaw cementu raz na dobę, poza godzinami szczytów komunikacyjnych.

Fot. 3. Mieszadło oklejone niewymieszanym gruntem spoistym

Fot. 4. Słabo wymieszany ił – w szarym kolorze ślady zaczynu cementowego

Wśród wad gruntobetonu należy wymienić niezbyt wysokie parametry wytrzymałościowe w porównaniu z betonem czy gorsze niż w betonie warunki ochrony przeciwkorozyjnej stali. Jednak podstawowa wada techniczna gruntobetonu bierze się z faktu, że jego głównym składnikiem jest rodzimy grunt (co w ujęciu ekologicznym i ekonomicznym było zaletą), czyli materiał o dużej zmienności składu i parametrów. Duża lokalna zmienność rodzaju gruntu, zmienne miąższości poszczególnych warstw, wahania poziomu wody gruntowej to okoliczności znacznie wpływające na końcowe parametry gruntobetonu. Receptą na ograniczenie negatywnych skutków zmienności parametrów gruntu w obrębie budowy jest wykonanie zwiększonej liczby badań geotechnicznych, pozwalających zwłaszcza doprecyzować rodzaj i skład granulometryczny gruntu oraz precyzyjnie stwierdzić głębokości zalegania poszczególnych jego warstw, by móc określić, z jakiego materiału będzie tworzony gruntobeton i jak dobrać ilości oraz stosunek w/c zaczynu cementowego.

W przypadku planowania stosowania gruntobetonu do posadowienia obiektu lub wykonywania elementów zabezpieczenia głębokiego wykopu stosunkowo prostym zabiegiem jest pobranie przy użyciu niewielkiej wiertnicy próbek gruntu, z których – z zachowaniem naturalnych proporcji poszczególnych warstw – przygotowuje się laboratoryjnie próbne zaroby mieszanki gruntobetonowej, a kolejne badania wytrzymałościowe po 7 i 14 dniach pozwalają na określenie z wystarczającą dokładnością docelowych parametrów gruntobetonu. Szacowanie parametrów wytrzymałościowych gruntobetonu na podstawie próbnych zarobów z wykorzystaniem próbek gruntu pobranego na placu budowy ma sens jedynie w przypadku zastosowania technologii wgłębnego mieszania gwarantującej dokładne wymieszanie gruntu zalegającego w różnych warstwach z zaczynem cementowym i stworzenie jednorodnej, homogenicznej mieszanki o jednakowym składzie na każdej głębokości urabianego gruntu.

Fot. 5. Potrójne mieszadło DSM

Fot. 6. Mieszadło z nieruchomą poprzeczką

Mieszanie wgłębne może być realizowane na kilka różnych sposobów. Pierwszym z nich jest iniekcja strumieniowa (jet grouting), która pomimo odmiennej nazwy i sposobu wykonania oraz oddzielnej klasyfikacji normowej polega w rzeczywistości na wymieszaniu gruntu z zaczynem cementowym i formowaniu kolumny wzmacniającej podłoże. Formowanie kolumny odbywa się za pomocą wysokoenergetycznego strumienia, najczęściej zaczynu cementowego, który skrawa i miesza grunt. Żerdź iniekcyjną przedstawiono na fot. 1.

Jak we wszystkich metodach mieszania wgłębnego, materiałem tworzącym kolumnę jest grunt rodzimy. Od jego parametrów w dużej mierze zależą właściwości wykonanych kolumn. W grubych gruntach niespoistych wytrzymałości cementogruntu (gruntobetonu) będą zbliżać się do wytrzymałości betonu, natomiast w gruntach bardzo słabych mogą osiągać zaledwie kilkaset kPa. Strumień zaczynu dość dobrze skrawa i miesza grunt. Natomiast nie umożliwia wymieszania materiału kolumny w pionie pomimo intensywnego wypływu na powierzchnię. W przypadku słabszych przewarstwień gruntu materiał wykonanej kolumny będzie również lokalnie (na danej głębokości) słabszy. Ze względu na duże zużycie i odpad zaczynu jest to technologia dość droga.

Lepiej zoptymalizowane jest dozowanie zaczynu w klasycznych kolumnach DSM (Deep Soil Mixing). Łącznie z tłoczeniem zaczynu grunt mieszany jest za pomocą żerdzi z poziomymi poprzeczkami (fot. 2).

Kluczową sprawą do osiągnięcia dobrego wymieszania materiału kolumny jest liczba obrotów poprzeczek mieszających. Trzeba ją dostosować do rodzaju gruntu. W gruntach spoistych uzyskanie homogenicznej mieszaniny może być bardzo trudne i pracochłonne. W trakcie mieszania grunt spoisty może oklejać mieszadło i nie następuje jego wymieszanie z zaczynem cementowym (fot. 3).

Fot. 7. Mieszadło DSM z dyszami iniekcyjnymi

Fot. 8. Przekrój przez ścianę wykonaną trenczmikserem

W skrajnie niekorzystnych warunkach gruntowych, jak zwarte iły, proces mieszania zaczynu cementowego z gruntem może być zupełnie iluzoryczny. Na fot. 4 znajduje się przykład odkopanej kolumny DSM, w której ślady po zaczynie cementowym są szczątkowe, a znaczną część kolumny wypełnia niewymieszany grunt rodzimy. Istnieje kilka rozwiązań, za pomocą których próbuje się przeciwdziałać takim zjawiskom. Jednym z nich jest zastosowanie podwójnych lub potrójnych żerdzi obracających się w przeciwne strony. Ich zasada działania podobna jest do robota kuchennego (fot. 5).

Dzięki niewielkiej odległości między żerdziami oraz ruchowi przeciwbieżnemu poprzeczek następuje lepsze wymieszanie gruntu z zaczynem cementowym. Ze względu na podłużny wymiar w planie rozwiązanie takie w szczególności przydatne jest do formowania elementów ciągłych, takich jak przesłony. Innym rozwiązaniem jest zastosowanie mieszadła z nieruchomą jedną poprzeczką przecinającą (fot. 6).

Kolejnym pomysłem na poprawienie skrawania i mieszania gruntów spoistych jest połączenie techniki DSM i jet groutingu. Najniższa poprzeczka w mieszadle ma dysze, które tłoczą zaczyn cementowy pod ciśnieniem ok. 100 barów. Jednoczesne skrawanie oraz mieszanie hydrauliczne i mechaniczne daje lepsze efekty (fot. 7).

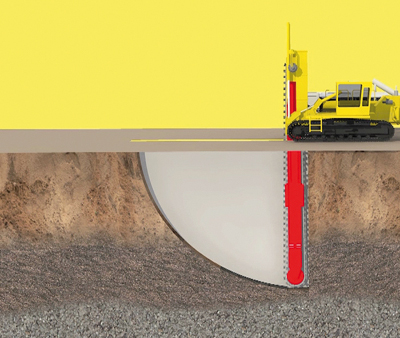

Jeszcze jednym sposobem na lepsze wymieszanie cementogruntu jest zastosowanie kolumn CSM (Cutter Soil Mixing). Dwa przeciwbieżne bębny z zębami skrawająco-mieszającymi, o poziomej osi obrotu, umożliwiają lepsze zhomogenizowanie mieszaniny cementogruntu, a także w większym zakresie wymieszanie cementogruntu w kierunku pionowym. Najlepsze wymieszanie i zhomogenizowanie w całej objętości gruntu rodzimego z zaczynem cementowym uzyskuje się w technologii ciągłego wgłębnego mieszania gruntu CDMM (Continous Deep Mixing Method). Metoda ta polega na skrawaniu gruntu i mieszaniu go z zaczynem za pomocą narzędzi różnego kształtu, zamocowanych do łańcucha stanowiącego zamkniętą pętlę, poruszającego się na prowadnicy o długości od kilku do kilkunastu metrów. Narzędzie to można porównać do popularnej piły łańcuchowej, tyle że o ogromnych rozmiarach.

Fot. 9. Sposób zagłębiania się miecza trenczmiksera w grunt

Fot. 10. Maszyna do wykonywania ciągłych ścian z gruntobetonu

Pierwotnie na polskim rynku metoda CDMM stosowana była wyłącznie do wykonywania przesłon przeciwfiltracyjnych na wałach przeciwpowodziowych. Maszyna do wykonywania przesłon – trenczer – ma miecz, czyli prowadnicę o ukośnej pozycji pracy, a zmianę głębokości przesłony zapewnia się przez zmianę kąta nachylenia miecza. Taka regulacja powoduje konieczność precyzyjnego monitoringu kąta nachylenia miecza w celu utrzymywania w trakcie pracy założeń projektowych dotyczących głębokości. Ukośna pozycja robocza miecza powoduje również częściowe wydobywanie na powierzchnię większych fragmentów niewymieszanego gruntu. Obecnie na rynku funkcjonują również nowoczesne maszyny do wykonywania robót w technologii CDMM, nazwane dla odróżnienia od poprzedników trenczmikserami. Trenczmikser to odmiana trenchera, o pionowej pozycji roboczej miecza i dużej prędkości przesuwu łańcucha roboczego. Pionowa pozycja robocza miecza powoduje, że grunt jest skrawany i mieszany z dostarczaną do niego zawiesiną, a nie wydobywany i odkładany na powierzchni. Duża moc maszyn i hydrauliczny układ przeniesienia napędu pozwalają na osiąganie znacznych wydajności.

Nieustanny, pionowy ruch narzędzi skrawających przesuwających się po prowadnicy (mieczu) pozwala na bardzo dobre zhomogenizowanie powstającego gruntobetonu. Parametry takiego materiału są wyrównane na całej głębokości uzyskanej ściany. Na fot. 8 pokazano przekrój ściany wykonanej trenczmikserem, widoczne jest zdecydowanie lepsze wymieszanie niż przedstawione na fot. 4. Wszystkie te cechy pozwalają na zastosowanie technologii CDMM do wykonywania ścian oporowych i wzmacniania gruntu pod obiekty w każdym rodzaju budownictwa, a także sprawiają, że poprawiła się jakość wykonywanych w dalszym ciągu przesłon przeciwfiltracyjnych.

Pionowa pozycja pracy miecza trenczmiksera pozwala na ustawiane siłownikiem hydraulicznym zagłębianie prowadnicy w gruncie z możliwością ciągłej rejestracji głębokości wykonywanej ściany (fot. 9 i 10). Efektywne wykorzystanie technologii CDMM możliwe jest dla konstrukcji o dużej długości ze względu na długi odcinek „rozbiegowy” równy długości roboczej miecza.

Fot. 11. Trenczmikser z mieczem w rowku prowadzącym

Fot. 12. Maszyna w trakcie wykonywania wzmocnienia podłoża wysokiego nasypu

Na fot. 11 widoczna jest maszyna rozpoczynająca mieszanie w rowku prowadzącym. Charakterystyczną cechą trenczmiksera jest to, że łańcuch mieszający znajduje się w osi maszyny, między gąsienicami. Powoduje to pewne ograniczenia geometryczne, ponieważ ścianę można wykonać tylko w pewnej odległości od granicy dostępnego terenu (połowa szerokości maszyny). Maszyny takie są z powodzeniem wykorzystywane również poza budownictwem hydrotechnicznym (fot. 13 i 14).

W przypadku stosowania gruntobetonów do wykonywania elementów służących do wzmacniania podłoża: kolumn, baret czy ścian, istotnym parametrem jest jednoosiowa wytrzymałość gruntobetonu na ściskanie.

Jeśli chcemy zastosować gruntobeton do obudowy głębokiego wykopu, musimy się przyjrzeć jego wytrzymałości na rozciąganie przy zginaniu. Wytrzymałość klasycznego betonu na rozciąganie zawiera się najczęściej w przedziale ok. 10-15% jego wytrzymałości na jednoosiowe ściskanie. W przypadku dobrze zaprojektowanych gruntobetonów te proporcje mogą się poprawić i dochodzić do 20 czy nawet 30%, jednak wobec mniejszych wartości bazowych (wytrzymałość na ściskanie) dalej nie są to wartości w pełni satysfakcjonujące projektanta zabezpieczeń. Na fot. 14 widoczne jest zbrojenie takiej ściany kształtownikami stalowymi. Jest to jednak pewne marnotrawstwo materiałowe, ponieważ gruntobeton jest tylko wypełnieniem, analogicznie jak w ściance berlińskiej, oraz zapewnia szczelność ściany.

Fot. 13. Przejście pod wysokim nasypem z podłożem wzmocnionym ciągłymi ścianami

Fot. 14. Ściana zabezpieczająca wykop wykonana w technologii ciągłego mieszania, widoczne resztki starych murów

Wdrażane są obecnie pomysły polegające na modyfikowaniu składu gruntobetonu poprzez dodanie do niego w procesie wgłębnego mieszania włókien z tworzyw sztucznych w celu zwiększenia wytrzymałości na rozciąganie. Dają one satysfakcjonujące rezultaty do relatywnie niewielkiej głębokości wykopów. Zapewniają odpowiednie bezpieczeństwo i eliminują z gruntobetonu efekt kruchego pęknięcia, które jest potencjalnie niebezpieczne w przypadku zniszczenia.

Dotychczas stosowane urządzenia do wykonywania ścian w technologii ciągłego mieszania mają ograniczenia wynikające z konstrukcji i kinematyki mechanizmów:

- sposób zagłębiania narzędzia roboczego – miecza, przez jego zacięcie w grunt przez wykonanie ćwierćobrotu powoduje ograniczenia wykonawcze, zwłaszcza przy złożonym kształcie obudowy wykopu i w ciasnych rejonach budowy;

- usytuowanie miecza roboczego między gąsienicami maszyny, co powoduje brak możliwości wykonania ściany gruntobetonowej w odległości mniejszej niż ok. 1,5 m od istniejącej przeszkody (ściany, ogrodzenia, granicy działki).

Fot. 15. Narzędzie TFoW zainstalowane na uniwersalnej palownicy umożliwiające wykonywanie ścian przy istniejących obiektach lub w granicy działki

Fot. 16. Miecz z łańcuchem osadzony na klasycznej palownicy. Narzędzie zagłębia się pionowo w grunt przy wykonywaniu obudowy wykopu

W odpowiedzi na te ograniczenia powstają nowe konstrukcje, pozwalające wykonać elementy o mniejszych wymiarach w planie i blisko istniejących przeszkód, np. u podstawy wału przeciwpowodziowego czy w bezpośrednim sąsiedztwie istniejących obiektów. Ponieważ podstawową funkcją opracowanego narzędzia jest wykonywanie ściany gruntobetonowej lub fibrogrunto-betonowej w bezpośrednim sąsiedztwie ścian i murów istniejących budynków, jego nazwę stworzono przez modyfikację nazwy technologii wykonywania palisad przylegających do istniejących budynków – FoW (Front of Wall). Nowe narzędzie nosi nazwę TFoW (Trenching Front of Wall). Konstrukcja narzędzia TFoW pozwala na zagłębianie się miecza, czyli prowadnicy, po której przesuwa się łańcuch zaopatrzony w zęby skrawająco-mieszające pionowo w dół, tak jak się odbywa zagłębianie narzędzi wiertniczych zainstalowanych zazwyczaj na palownicy. Po osiągnięciu założonego zagłębienia miecza palownica załącza napęd gąsienic i przemieszcza się, równocześnie skrawając grunt i mieszając go z zaczynem cementowym, tworząc ścianę gruntobetonową lub fibrogrunto-betonową (fot. 15).

Usytuowanie narzędzia TFoW na palownicy zaopatrzonej w możliwość zmiany położenia masztu zarówno względem podwozia gąsienicowego, jak i obrotu prowadnicy masztu o 90o w lewo i prawo względem korpusu palownicy stwarza olbrzymie możliwości pracy narzędzia. Możliwe jest zarówno wykonywanie ściany usytuowanej w dowolnym miejscu między gąsienicami, jak i na zewnątrz gąsienic. Pozwala to na tworzenie obudów wykopów o złożonych, łamanych lub nawet łukowych kształtach, w tym w ostrej granicy działki.

Maszyna ta jest wykorzystywana do formowania przesłon przeciwfiltracyjnych, obudów wykopów itp.

Technologia wgłębnego mieszania ciągłego będzie z powodzeniem stosowana na coraz większej liczbie obiektów inżynieryjnych. Decydują o tym jej zalety – niska cena oraz parametry wytrzymałościowe wynikające np. z lepszego niż w kolumnach DSM wymieszania i zhomogenizowania gruntobetonu.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów