W części I artykułu („IB” nr 12/2014) zostały omówione właściwości materiałów do wykonywania uszczelnienia zespolonego. Uzupełnieniem tych informacji jest tabela przedstawiająca właściwości wyrobów przeznaczonych do wykonywania elastycznych powłok hydroizolacyjnych wykonywanych z materiałów zawierających cement.

Druga istotna rzecz to podłoże pod uszczelnienie podpłytkowe. Rodzaj podłoża (i jego parametry) związany jest zarówno z materiałem hydroizolacyjnym, jak i klasą obciążenia. Precyzuje to instrukcja [1].

Podłożem pod hydroizolację posadzki intensywnie obciążonej wodą użytkową i podczas czyszczenia (natryski w łaźniach, basenach itp.) oraz posadzki z odprowadzeniem wody przez wpusty (niezależnie od sposobu użytkowania) może być beton lub jastrych cementowy.

Jeżeli posadzka jest obciążona wodą w sposób krótkotrwały, to podłożem może być także jastrych anhydrytowy oraz suchy jastrych gipsowy (płyty).

Ważną rzeczą są parametry wytrzymałościowe i grubość jastrychu (zwykle wykonuje się go jako tzw. jastrych pływający). Norma [4] dla jastrychów pływających i przy obciążeniu użytkowym nieprzekraczającym 2 kN/m2 wymaga wykonania:

– cementowego jastrychu klasy F4 o grubości ≥ 45 mm lub

– cementowego jastrychu klasy F5 o grubości ≥ 40 mm,

– anhydrytowego jastrychu klasy F4 o grubości ≥ 35 mm lub

– anhydrytowego jastrychu klasy F5 lub wyższej o grubości ≥ 30 mm,

przy czym powyższe grubości jastrychu mogą być zmniejszone o 5 mm (przy zachowanej minimalnej grubości jastrychu 30 mm), gdy grubość warstwy termoizolacji nie przekracza 40 mm.

Rys. 1 a) łazienka domowa z baterią natryskową – strefy obciążone wodą w sposób bezpośredni – średnie obciążenie wodą bezciśnieniową; b) łazienka domowa z wanną i osobnym brodzikiem z natryskiem – strefy obciążone wodą w sposób bezpośredni; c) łazienka domowa z wanną i osobną kabiną natryskową – strefy obciążone wodą w sposób bezpośredni; d) łazienka domowa z wanną i osobnym brodzikiem z odpływem w posadzce; e) łazienka domowa z wanną i osobną kabiną natryskową – odpływ w posadzce; f) pomieszczenie z natryskami, np. na basenie lub w kompleksie sportowym – strefa przy natryskach obciążona wodą w sposób bezpośredni, dalsza strefa – obciążenie pośrednie – izolacja powinna być także wykonana w strefie pośrednio obciążonej wilgocią (rys. wg [5]).

Podłożem pod izolację ściany pomieszczenia intensywnie obciążonego wodą może być beton, cegła ceramiczna, ceramika poryzowana, bloczek betonowy, silikatowy lub z betonu komórkowego, tynk cementowo-wapienny klasyfikowany jako CS II, o wytrzymałości na ściskanie przynajmniej 2,5 MPa, jak również tynk cementowy klasyfikowany jako CS IV. Przy krótkotrwałym obciążeniu wodą dopuszcza się stosowanie także materiałów gipsowych (bloczki gipsowe, płyty gipsowo-kartonowe czy też gipsowo-włóknowe).

Materiałów gipsowych nawet w pomieszczeniach klasyfikowanych jako A0 nie wolno jednak stosować bezkrytycznie. Według [11] dopuszcza się stosowanie płyt gipsowo-kartonowych na powierzchni ścian i sufitów tylko wtedy, gdy jednocześnie spełnione są następujące warunki:

– rdzeń płyt został zmodyfikowany dodatkami, w tym utrudniającymi wchłanianie wilgoci,

– względna wilgotność powietrza w pomieszczeniu nie przekracza 70%,

– występują tylko dodatnie temperatury.

W przypadku gdy:

– w pomieszczeniu względna wilgotność powietrza okresowo (do 10 godzin) przekracza 70%, lecz nie przekracza 85%,

– izolacja wykonana jest na całej powierzchni,

– warstwa wykończeniowa wykonana jest z materiału odpornego na wilgoć,

– zapewniona jest odpowiednia wentylacja pomieszczenia,

– nie występuje kondensacja wilgoci w pomieszczeniu, wymienione wytyczne dopuszczają stosowanie impregnowanych płyt gipsowo-kartonowych.

Materiałów na bazie gipsu nie wolno stosować w kabinach natryskowych oraz w pomieszczeniach o stałej wilgotności względnej powietrza przekraczającej 85%. Także obecność wpustu w podłodze wyklucza stosowanie jastrychów na bazie gipsu.

Rys. 2 a) podłoga w pomieszczeniu mokrym na stropie; b) podłoga na gruncie w pomieszczeniu mokrym (rys. Atlas)

Uszczelnienie podłogi i ścian do wysokości ok. 20 cm nad poziom posadzki wykonuje się zawsze w postaci szczelnej wanny, z zastosowaniem taśmy i narożnych kształtek uszczelniających na styku podłoga–ściana. Na powierzchniach pionowych izolację należy wykonać do wysokości ok. 40 cm powyżej prysznica, dla wanny lub umywalki ok. 30 cm powyżej baterii – dla pomieszczeń wilgotnych w budynkach mieszkalnych i użyteczności publicznej, ale eksploatowanych identycznie, np. łazienki w pokojach hotelowych. W pomieszczeniach narażonych na intensywne obciążenie wodą (np. natryski w basenach) izolację ścian należy wykonać na całej powierzchni.

Wewnątrz kabiny prysznicowej należy izolować zawsze całą powierzchnię ścian. Niedopuszczalne jest pomijanie hydroizolacji podłoża pod i za wanną, brodzikiem itp.

Schematyczny podział różnego rodzaju pomieszczeń na klasy obciążenia wilgocią pokazano na rys. 1.

Układ warstw podłogi w pomieszczeniu mokrym należy odpowiednio zaprojektować (rys. 2). Jeżeli powierzchnia posadzki w takim pomieszczeniu będzie zmywana wodą, to do wpustu musi być wykonany spadek (1–1,5%). Poza tym posadzka powinna być nieco niżej w sąsiednim pomieszczeniu. Nie chodzi tu o kilkucentymetrowy próg, ale o 1–1,5 cm różnicy wysokości, tak aby nie dopuścić do wlewania się wody na sąsiednią posadzkę. To z kolei wymaga przemyślenia, jak rozwiązać problem progu drzwiowego. Zalecane jest zamocowanie specjalnego kątownika (zabezpieczonego antykorozyjnie lub ze stali nierdzewnej/szlachetnej), wymuszającego zróżnicowanie poziomów. Izolacja zespolona musi być wywinięta na całą wysokość progu i jego płaszczyznę poziomą. Bezpośrednio na stropie (lub warstwie spadkowej) układa się paroizolację. Nie należy stosować najcieńszej i najtańszej folii 0,2 mm, ulegnie uszkodzeniu praktycznie w momencie układania. Powinna to być np. folia paroizolacyjna o grubości minimum 0,5 mm. W typowych sytuacjach to wystarcza, jednak jeżeli poniżej znajdują się pomieszczenia, w których znajduje się duża ilość pary wodnej, konieczne może być obliczeniowe dobranie paroizolacji. Jeżeli natomiast jest to podłoga na gruncie, musi być dodatkowo wykonana hydroizolacja podposadzkowa. Grubość termoizolacji pod jastrychem (zazwyczaj twardy styropian, np. EPS 200) wynosi kilka centymetrów, w przypadku podłogi na gruncie może to być więcej (nawet kilkanaście centymetrów). Termoizolację należy zabezpieczyć warstwą rozdzielającą.

Rys. 3 Schematyczne przedstawienie uszczelnienia zespolonego przy wykonywaniu brodzików bezbarierowych (rys. Agrob Buchtal)

Jastrych musi mieć odpowiednie parametry wytrzymałościowe oraz grubość (szczegóły podano wcześniej). Na rodzaj materiału i grubość jastrychu będzie miała wpływ także obecność ogrzewania podłogowego i jego rodzaj (elektryczne elementy grzejne, wodny czynnik grzewczy).

Coraz częściej stosuje się także tzw. brodziki bezbarierowe. Mogą one być wykonstruowane bezpośrednio z kształtek ceramicznych (rys. 3) lub wykonane z gotowych elementów (modułów), przygotowane fabrycznie do okładania płytkami z zamontowanym uszczelnieniem zespolonym, pozwalającym na łatwe połączenie z pozostałą izolacją i łatwe podłączenie instalacji odwodnieniowej (rys. 4). Ma to szczególne znaczenie w miejscach przystosowanych do pobytu osób niepełnosprawnych.

Widać więc wyraźnie, że układ warstw konstrukcji podłogi nie może być przypadkowy i na poprawność uszczelnienia nie wpływa tylko sam materiał hydroizolacyjny.

Istotną rolę odgrywa również odpowiednie wysezonowanie podłoża. Czas sezonowania podłoża wynosi: dla betonu – przynajmniej 28 dni, dla tynków cementowo-wapiennych i tradycyjnych jastrychów – przynajmniej 28 dni, dla muru z cegieł i pustaków – przynajmniej 28 dni, dla jastrychów przygotowywanych z suchych zapraw, zarabianych tylko wodą – wiążące są wytyczne producenta (dostępne są szybkowiążące i szybkoschnące jastrychy pozwalające na wykonywanie uszczelnienia już po 2–3 dniach), dla zapraw typu PCC – zazwyczaj kilka dni.

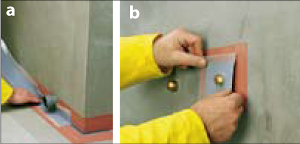

Fot. 1 a) uszczelnienie taśmą styku posadzki ze ścianą, b) uszczelnienie manszetą przejścia rurowego (fot. Weber Deitermann)

Innym wymogiem jest odpowiednia wilgotność podłoża. Gdy izolacją jest szlam (ze względu na cenę ten materiał jest stosowany znacznie rzadziej niż folie w płynie), podłoże cementowe wymaga zwilżenia wodą. Wymóg zwilżenia podłoża związany jest z faktem, że przy grubości warstwy izolacyjnej rzędu kilku milimetrów podłoże mineralne „wypije” z niezwiązanej zaprawy wodę potrzebną do procesów zachodzących podczas wiązania i twardnienia. Przy stosowaniu folii w płynie podłoże powinno być suche – dla betonu, tynków, wylewek cementowych wilgotność wg wytycznych niemieckich nie powinna przekraczać 2%, natomiast wg polskich zaleceń nie powinna przekraczać 6%. Dla podłoży gipsowych niezależnie od rodzaju hydroizolacji wilgotność podłoża z ogrzewaniem podłogowym nie może przekraczać 0,3%, bez ogrzewania podłogowego 0,5%. Podłoża gipsowe oraz podłoża pod folię w płynie (zarówno cementowe, jak i gipsowe) muszą być zawsze zagruntowane. Podłoży cementowych przy izolacji ze szlamu nie gruntuje się.

Warstwę izolacyjną z folii w płynie należy nakładać wałkiem, pędzlem lub pacą,zgodnie z wymaganiami producenta. Istotne jest również, aby materiał dokładnie zespolił się z podłożem, dlatego nakładając pierwszą warstwę pędzlem, należy materiał uszczelniający starannie wetrzeć w podłoże. Zwykle wymagane jest nałożenie przynajmniej dwóch warstw. Niektóre firmy, w celu ułatwienia wizualnej kontroli nakładanych warstw, oferują materiał izolacyjny w różnych kolorach dla każdej warstwy. Minimalna grubość warstwy hydroizolacyjnej (po wyschnięciu) nie może być mniejsza niż 0,5 mm, przy czym wartość tę należy, chociażby ze względu na chropowatość podłoża, traktować jako teoretyczną. W praktyce jest to minimum 07–0,8 mm.

Szlamy uszczelniające nakłada się za pomocą pędzla, szczotki lub pacy, w dwóch warstwach.Pierwszą warstwę należy starannie wetrzeć (zazwyczaj twardą szczotką) w przygotowane podłoże. W jednym przejściu nie wolno nakładać warstwy grubszej niż 1 mm. Łączna grubość warstwy szlamu nie może być mniejsza niż 2 mm.

Rys. 4 Przykładowe rozwiązanie systemowych, prefabrykowanych rozwiązań brodzików bezbarierowych (rys. Schlueter-Systems)

Prace zawsze zaczyna się od tzw. trudnych i krytycznych miejsc.Do zapewnienia ciągłości izolacji w narożnikach pomieszczeń i na styku ściana–podłoga stosuje się specjalne taśmy, wkładki i kształtki narożne (fot. 1a, rys. 5a), których krawędzie wtapia się między dwie warstwy folii w płynie (lub szlamu).

Dużej staranności wymaga wykonanie hydroizolacji w pomieszczeniach, w których w posadzce znajduje się odpływ.Trzeba przede wszystkim zwrócić uwagę na rodzaj wpustu. Musi to być bezwzględnie wpust z kołnierzem uszczelniającym. Taki kołnierz, który jest fabrycznie zespolony z konstrukcją wpustu lub jest z nią łączony za pomocą specjalnego pierścienia dociskowego, wtapia się w masę uszczelniającą. Nie pozwala to na przecieki na styku wpust–podłoże. Przykładowe rozwiązanie pokazano na rys. 5b i 5c.

Uwaga: wpust należy obsadzać albo na zaprawę epoksydową (rozwiązanie droższe, ale lepsze), albo na bezskurczową zaprawę PCC (najlepiej szybkowiążącą). Nie wolno stosować do tego celu zwykłej zaprawy cementowej.

Przy uszczelnianiu przejść rur instalacyjnych stosuje się kołnierze (manszety) uszczelniające (fot. 1b, rys. 5d), które należy zatopić w powłoce izolacyjnej.

Popełnianym niekiedy błędem jest nieuszczelnienie powierzchni pod i za wanną lub brodzikiem.Wykonawca wychodzi z założenia, że wykonane później uszczelnienie silikonem krawędzi wanny lub brodzika ze ścianą stanowi wystarczające zabezpieczenie. Jest to pogląd całkowicie błędny. Sposób uszczelnienia strefy przy wannie pokazano na rys. 6.

Tabela Najważniejsze właściwości elastycznych powłok hydroizolacyjnych wykonywanych z emulsji polimerowych wg ZUAT-15/IV.13/2002

|

Właściwości

|

Wymagania

|

|

Przyczepność do podłoża [MPa]

|

≥ 0,5

|

|

Przyczepność międzywarstwowa [MPa]

|

≥ 0,5

|

|

Wodoszczelność [MPa]

|

≥ 0,3

|

|

Odporność na działanie wody o podwyższonej temperaturze (+60oC)

|

Przyczepność do podłoża ≥ 0,5 MPa

|

|

Maksymalne naprężenie rozciągające [MPa]

|

≥ 0,4

|

|

Wydłużenie względne przy zerwaniu [%]

|

> 8

|

|

Odporność na powstawanie rys podłoża [mm]

|

≥ 0,5

|

Integralnym składnikiem uszczelnienia pomieszczeń mokrych jest zaprawa klejąca. Cała powierzchnia płytki musi być podparta. Na posadzce chodzi o to, by płytka była poddana tylko naprężeniom ściskającym, a w żadnym przypadku nie powinno wystąpić jej zginanie. Na powierzchniach pionowych brak pustych przestrzeni pod płytką uniemożliwia wnikanie wody w warstwę kleju. Układając płytki na podłodze, stosuje się cienkowarstwową zaprawę do płytek podłogowych (zaprawy tego typu ze względu na upłynniacze charakteryzują się tym, że po ułożeniu płytki na warstwie zaprawy i jej lekkim dociśnięciu zaprawa rozpływa się pod spodem płytki, nie pozwalając na powstanie pustek powietrznych). Jeżeli do klejenia okładzin na podłodze stosuje się klej uniwersalny (tzn. pozwalający na wykonywanie okładzin także na ścianach), płytki się przykleja, nakładając klej zarówno na podłoże, jak i na płytkę.

Rys. 5a Uszczelnienie styku ściana-posadzka (rys. Atlas)

Rys. 5b Wpust podłogowy (rys. Schlueter-Systems)

Do stosowania w pomieszczeniach wilgotnych i mokrych zaleca się stosować kleje sklasyfikowane jako C2, nazywane potocznie, choć nie do końca słusznie, elastycznymi. Ze względu na zwiększoną ilość polimerów nie sposób odmówić klejom klasy C2 elastyczności większej niż klejów C1, jednak problemem może tu być zdefiniowanie i jednoznaczne określenie elastyczności. Lepiej mówić w tym przypadku o klejach wysoko modyfikowanych niż o elastycznych). Nie jest to jednak wymóg obligatoryjny. Wymagana przyczepność do podłoża (do warstwy hydroizolacji) to minimum 0,5 MPa i wymóg ten bez problemu może spełniać także klej klasy C1. Nie trzeba determinować możliwości użycia kleju od jego klasyfikacji, wiążące powinno być zastosowanie przedstawione w karcie technicznej. W przypadku obecności ogrzewania podłogowego zalecane jest stosowanie klejów klasy C2.

Dla płytek gresowych (a więc płytki o nasiąkliwości rzędu 0,5%) zwykle stosuje się kleje klasy C2.

Do spoinowania należy stosować cementowe zaprawy spoinujące o zmniejszonej absorpcji wody, a więc klasyfikowane jako CG2 W. Jeszcze lepiej, jeżeli jest to zaprawa spoinująca o zwiększonej odporności na ścieranie, a więc CG2 W A.

Parę słów trzeba powiedzieć o okładzinie ceramicznej. To najczęściej stosowany materiał do wykończenia powierzchni zarówno podłóg, jak i ścian. I często spotykamy pogląd, że okładzina ceramiczna stanowi wystarczające zabezpieczenie przeciwwilgociowe. Nic bardziej błędnego. Podkreślić należy, że mineralne zaprawy do spoinowania (czyli takie, które są stosowane w zdecydowanej większości przypadków) są tylko wodoodporne, nie zaś wodoszczelne.

Najistotniejszą cechą oprócz niskiej nasiąkliwości płytek (na poziomie nieprzekraczającym 3% zwłaszcza tam, gdzie mamy do czynienia z odpływami w posadzce lub wewnątrz np. kabiny natryskowej – są to płytki klasy AI oraz BI) będzie odporność na plamienie oraz detergenty stosowane do czyszczenia, a także antypoślizgowość. Ten ostatni parametr jest niestety bardzo często pomijany. W polskich aktach prawnych nie ma szczegółowych wymagań mówiących o koniecznej antypoślizgowości posadzek z okładzin ceramicznych. Zupełnie inaczej traktują tę sprawę przepisy niemieckie. W pomieszczeniach wilgotnych i mokrych, niezwiązanych z basenami, wymagana jest klasa antypoślizgowości R10. Antypoślizgowość definiowana jest strukturą wierzchniej warstwy, przy której, przy nachyleniu pod odpowiednim kątem, noga w typowym obuwiu roboczym nie poślizgnie się. Dla klasy R10 (fot. 2) jest to kąt między 10o a 19o. Dla pomieszczeń mokrych związanych z basenami będzie to klasa B (fot. 3) – kąt zsuwania się bosej nogi nie może być mniejszy niż 18o.

Rys. 5c Uszczelnienie wpustu podłogowego (rys. autor)

Rys. 5d Uszczelnienie przejścia rurowego przez ścianę: 1 – okładzina ceramiczna, 2 – klej do płytek, 3 – hydroizolacja (folia w płynie, szlam elastyczny), 4 – ściana, 5 – tynk tradycyjny z dodatkiem polimerów tworzyw sztucznych w obszarze przejścia rurowego, 6 – pianka montażowa, 7 – manszeta uszczelniająca, 8 – gruntownik do masy silikonowej, 9 – silikon sanitarny, 10 – fuga, 11 – rura wodociągowa (rys. autor)

W praktyce, także ze względu na parametry wytrzymałościowe, stosuje się płytki typu gres czy gres porcelanowy, który odznacza się dobrą antypoślizgowością. Nie powinno się stosować płytek szkliwionych, ich powierzchnia jest zbyt śliska, zwłaszcza w obecności wody. Odporność na ścieranie ma tu mniejsze znaczenie. Pod żadnym pozorem na podłogę nie wolno stosować płytek ściennych, mają one zbyt małą wytrzymałość (odporność mechaniczną) i są zbyt śliskie.

Elegancko wygląda także mozaika szklana lub porcelanowa. Trzeba jednakże pamiętać, że nie należy stosować mozaiki nakładanej metodą montażową lub drugostronną (po przyklejeniu modułu siatka pozostaje w warstwie zaprawy klejowej), lecz tylko metodą licową (papier lub siatka jest usuwana z powierzchni licowej przed spoinowaniem). Mozaika szklana klejona jest najczęściej na biały klej lub na klej epoksydowy.

Rys. 6a, b Schemat uszczelnienia przy krawędzi wanny lub brodzika (rys. [5]). 1 – powłoka uszczelniająca, 2 – taśma uszczelniająca, 3 – uszczelnienie dodatkowe, 4 – uszczelnienie podstawowe, 5 – płytki na kleju, 6 – podłoże, 7 – wanna, 8 – sznur dylatacyjny

Warto wspomnieć także o tendencjach pojawiających się zwłaszcza w bardziej ekskluzywnych obiektach, polegających na zastosowaniu kamieni naturalnych. Przy czym rozwiązać trzeba problemy, które pojawiają się przy stosowaniu kamieni naturalnych w obszarach narażonych na ciągłe oddziaływanie wody. Obok typowych dla kamieni naturalnych właściwości trzeba wziąć pod uwagę termiczne i chemiczne obciążenia wynikające zarówno z właściwości wody, jak i konieczności spełnienia wymogów sanitarno-higienicznych (czyszczenie i dezynfekcja). Ze względów technicznych (właściwości i parametry) stosować można np. granity i granodioryty (skały głębinowe) lub marmur. Ich dobór, także ze względów estetycznych, jest zawsze indywidualny. W żadnym wypadku nie wolno stosować kamieni naturalnych nieposiadających odpowiednich badań wyraźnie stwierdzających, że dana okładzina z kamieni naturalnych cechuje się parametrami pozwalającymi na takie jej zastosowanie.

Fot. 2 Płytki antypoślizgowe klasy R10 (fot. Agrob Buchtal)

Fot. 3a, b Płytki antypoślizgowe klasy R11B i R12B; wyższy współczynnik – płytka mniej śliska (fot. Agrob Buchtal)

Podkreślić należy, że układanie kamieni naturalnych (metoda buttering-floating – nakładanie kleju na podłoże i płytę lub stosowanie klejów upłynnionych) i zastosowanie odpowiednich do tego celu zapraw klejących i spoinujących wymaga zarówno odpowiedniej praktyki, jak i wiedzy o właściwościach kamieni naturalnych oraz właściwościach stosowanych zapraw. Nie będą tu poruszane zagadnienia związane z estetyką i wyglądem poprawnie wykonanej okładziny (niejednorodność struktury i barwy dla niektórych typów kamieni może być regułą wynikającą z ich budowy, zdarzają się także przebarwienia wynikające np. z obecności wtrąceń). Nie dotyczy to jednak bardzo istotnej właściwości związanej z estetyką, mianowicie wrażliwości na przebarwienia wynikające z kontaktu z zaprawami klejącymi. Ta cecha wymusza zarówno klejenie na pełne podparcie, jak i stosowanie specjalnych klejów (alternatywą jest zastosowanie kamieni niewrażliwych na przebarwienia, na przykład granit może, ale nie musi, być wrażliwy na przebarwienia, podobnie marmur). Powinny to być przede wszystkim zaprawy nie tylko szybkowiążące, ale i szybkoschnące. Skraca się w ten sposób czas, w którym woda może swobodnie penetrować kapilary płytki kamiennej. Współczesne zaprawy klejące przeznaczone dla kamieni naturalnych mają także w swym składzie dodatki pozwalające na znaczną redukcję wody, która zapewnia tylko odpowiednie własności aplikacyjne, nie jest jednak potrzebna do reakcji wiązania i twardnienia. Analogiczna sytuacja może się zdarzyć przy zastosowaniu nieodpowiedniej zaprawy spoinującej lub elastycznej masy dylatacyjnej. Także w tym przypadku konieczne jest stosowanie materiałów przeznaczonych dla okładzin z kamieni naturalnych.

Końcowym etapem prac jest wypełnienie dylatacji elastycznymi masami. Należy stosować masy silikonowe dla pomieszczeń mokrych. Cechują się one podwyższoną odpornością na wodę oraz środki czyszczące.

mgr inż. Maciej Rokiel

Bibliografia

1. Verbundabdichtungen. Hinweise für die Ausführung von flüssig zu verarbeitenden Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich, ZDB Merkblatt I.2010.

2. Hinweise für die Ausführung Verbundabdichtungen mit Bekleidungen und Belägen aus Fliesen und Platten für den Innen- und Außenbereich, ZDB Merkblatt I.2005.

3. M. Rokiel, Poradnik. Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II, Dom Wydawniczy Medium, 2009.

4. DIN 18560-2:2004 Estriche im Bauwesen. Teil 2. Estriche auf Dämmschichten (Schwimmende Estriche).

5. Merkblatt: Bäder und Feuchtraume im Holzbau und Trockenbau, Absatzförderungsfonds der deutschen Forst- und Holzwirtschaft- Holzabsatzfonds, 2007.

6. BGR 181 Fussboeden in Arbeitsraumen und Arbeitsbereichen mit Rutschgefahr. Hauptverband der gewerblichen Berufsgenossenschaften, 2003.

7. Schwimmbadbau. Hinweise für Planung und Ausführung keramischer Beläge im Schwimmbadbau, ZDB, VI.2008.

8. PN-EN 14891:2012 Wyroby nieprzepuszczające wody stosowane w postaci ciekłej pod płytki ceramiczne mocowane klejami – Wymagania, metody badań, ocena zgodności, klasyfikacja i oznaczenie.

9. ZUAT-15/IV.19/2005 – Wyroby polimerowe. Emulsje przeznaczone do wykonywania powłok hydroizolacyjnych, ITB, 2005.

10. ZUAT-15/IV.13/2002 – Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych, ITB, 2002.

11. Warunki techniczne wykonania i odbioru robót budowlanych, część C: zabezpieczenia i izolacje, zeszyt 6: Zabezpieczenia wodochronne pomieszczeń „mokrych”, ITB, 2005.

12. PN-EN 13813:2003 Podkłady podłogowe oraz materiały do ich wykonania – Materiały – Właściwości i wymagania.

13. PN-EN 14411:2009 Płytki ceramiczne – Definicje, klasyfikacja, charakterystyki i znakowanie.

14. PN-EN 12004:2008 Kleje do płytek. Definicje i wymagania techniczne.

15. Specyfikacje techniczne wykonania i odbioru robót budowlanych. Okładziny ceramiczne i hydroizolacje w pomieszczeniach mokrych, Promocja 2012.

16. Materiały firmy Saint-Gobain Construction Products Polska, marka Weber Deitermann.

17. Materiały firmy Schomburg.

18. Materiały firmy Atlas.

19. Materiały firmy Schlueter-Systems.

20. Materiały firmy Agrob Buchtal.