Zmiany w strukturze materiałowej sieci wodociągowych w Polsce są wynikiem poszukiwań przez operatorów sieci nowoczesnych rozwiązań przede wszystkim niepogarszających jakości wody przesyłanej przewodami.

STRESZCZENIE

Obserwujemy w Polsce szybki rozwój i modernizację sieci wodociągowych. Pojawiła się szeroka oferta materiałów do ich budowy i problem wyboru najbardziej odpowiedniego materiału. Opracowano metodykę doboru materiałów zawierającą 30 kryteriów. Najważniejsze jest kryterium jakości, tj. minimalizacja negatywnego oddziaływania materiału na jakość przesyłanej wody. W artykule przedstawiono istotę metodyki wyboru wraz z charakterystyką materiałów pod kątem stopnia spełnienia kryterium jakości. Opisano także stan odnowy krajowych sieci wodociągowych jako najskuteczniejszej technologii poprawy jakości wody w sieciach.

ABSTRACT

We observe the country's rapid development and modernization of water supply networks. A wide range of materials for their construction appeared. This situation created a problem of selecting the most suitable material. In order to meet the operators of water supply networks, a method for the selection of materials containing 30 criteria was developed. Among them the most important is the quality criterion, ie the minimization of the negative impact of the material on the quality of water transmitted through the pipes. The article presents the essence of the selection methodology along with the characteristics of materials in terms of the degree of meeting the quality criterion.

W Polsce od lat 90. ubiegłego wieku obserwuje się zintensyfikowany rozwój sieci wodociągowych. Ich długość wzrastała średnio ok. 8250 km w ciągu roku, by osiągnąć w 2015 r. prawie 300 000 km. Analizy rynku pokazują jednak, że ok. 80% tych sieci przypada na wodociągi wiejskie, a tylko ok. 20% to sieci miejskie. W związku z systematycznym rozwojem sieci wodociągowych w kraju obserwuje się również trend rosnący w zakresie liczby ludności korzystającej ze zbiorowych systemów zaopatrzenia w wodę. Zwiększyła się także o ok. 6% w ciągu ostatnich 15 lat gęstość sieci wodociągowych odniesiona do jednego mieszkańca.

Do budowy sieci wodociągowych stosuje się różne materiały. W ostatnich latach dostępna jest szeroka gama rozwiązań materiałowych, zwłaszcza w grupie tworzyw termoplastycznych i żeliwa sferoidalnego (głównie ze względu na różnorodność powłok ochronnych). Poglądową klasyfikację materiałów stosowanych w ostatnich latach w sieciach wodociągowych przedstawiono na rysunku.

Rys. Uogólniona klasyfikacja najczęściej stosowanych materiałów rur wodociągowych. Azb-cement, PE63, PE80 już nie są stosowane do budowy przewodów wodociągowych w Polsce. Inne – np. ołów. [A. Osiecka i J. Parada, Analiza rozwiązań materiałowo-konstrukcyjnych z uwzględnieniem potrzeb budowy i eksploatacji sieci wodociągowych i kanalizacyjnych, pr. dypl. magisterska, Wyd. Inżynierii Środowiska, Politechnika Warszawska, Warszawa 2009; M. Kwietniewski (red.), M. Tłoczek (red.), L. Wysocki (red.), Zasady doboru rozwiązań materiałowo-konstrukcyjnych do budowy przewodów wodociągowych, Wyd. Izba Gospodarcza Wodociągi Polskie, Bydgoszcz 2011]

Wszystkie wymienione na rysunku materiały funkcjonują w krajowych sieciach wodociągowych, z tym że wyroby azbestowo-cementowe, z żeliwa szarego i rury z PE63 i PE80 nie są już stosowane.

Z badań prowadzonych w Zakładzie Zaopatrzenia w Wodę i Odprowadzania Ścieków Politechniki Warszawskiej od ponad 25 lat wynika, że zmienia się wyraźnie struktura materiałowa sieci wodociągowych budowanych w kraju. Obserwuje się trend zmierzający w kierunku coraz szerszego stosowania tworzyw termoplastycznych (PE i PVC), a głównie nowych generacji tych materiałów. Zakres zmian w strukturze materiałowej, jakie zaszły w ostatnich latach, ilustruje tabela. Rurociągi wykonywane z tradycyjnych materiałów, tj. stali i żeliwa szarego, które zdecydowanie dominowały w sieciach wodociągowych jeszcze na początku lat 90. ubiegłego wieku (w sumie ok. 70% długości badanych sieci), są zastępowane głównie przez rury z PE (największy przyrost, 28% sieci budowanych z tego materiału), a także, choć w mniejszym stopniu, przez rury z PVC (7,4%). Obecnie w sieciach wodociągowych dominują już przewody z PE i PVC, z których w sumie zbudowano ponad połowę badanych sieci, a dokładnie 52,9% przewodów rozdzielczych i przyłączy wodociągowych. Znaczny udział mają jeszcze w sieciach materiały tradycyjne (S, ZSZ). Sieci wykonane z tych materiałów stanowią obecnie 35,5% przewodów wodociągowych.

Należy podkreślić, że zmiany w strukturze materiałowej sieci wodociągowych w Polsce są wynikiem poszukiwań przez operatorów sieci nowoczesnych rozwiązań przede wszystkim niepogarszających jakości wody przesyłanej przewodami, a ponadto charakteryzujących się minimalną awaryjnością, podatnością na montaż i naprawy i oczywiście minimalnymi nakładami inwestycyjnymi na budowę oraz kosztami eksploatacji, a także minimalnym oddziaływaniem na środowisko.

Podstawy metodyki i kryteria doboru materiałów do budowy sieci wodociągowych

Mówiąc o materiałach, mamy na myśli rozwiązania materiałowo-konstrukcyjne, przez które należy rozumieć rury, kształtki i połączenia wykonane z danego materiału. Zaproponowane tutaj pojęcie można traktować też jako system tworzący zestaw elementów niezbędnych do budowy przewodów wodociągowych (bez armatury).

Właściwie dobrane rozwiązanie materiałowo-konstrukcyjne powinno zapewnić przede wszystkim odpowiednie warunki późniejszej eksploatacji, przy jednocześnie zoptymalizowanych kosztach. Ideą, jaka leży u podstaw doboru materiału przewodów, jest zaspokojenie potrzeb i oczekiwań użytkowników tych rozwiązań. Użytkownikami są przede wszystkim eksploatatorzy sieci oraz odbiorcy wody.

Do grona użytkowników, ale czasowych, można też zaliczyć wykonawców, którzy budują sieci. Problem doboru właściwego materiału do budowy sieci wodociągowych wiąże się w gruncie rzeczy z pogodzeniem partykularnych interesów tych użytkowników. Interesy te są bowiem w części sprzeczne ze sobą. Na przykład z punktu widzenia odbiorcy wody najważniejsze jest to, aby otrzymał on wodę w wymaganej ilości, pod wymaganym ciśnieniem i o dobrej jakości. Odbiorców wody nie interesuje np. chropowatość rur czy ich podatność na montaż. Niska chropowatość rur jest natomiast ważna dla eksploatatora, bo zapewnia ona małe straty ciśnienia i w rezultacie niskie koszty energii na pompowanie wody. A te mają istotny udział w kosztach eksploatacji systemu dystrybucji wody.

Należy przyjąć, że szczególną rolę w procesie doboru materiału mają do odegrania projektanci. Biorąc pod uwagę udział projektantów w planowanym przedsięwzięciu wodociągowym, można postawić tezę, że to do nich należy rozwiązanie problemu doboru materiału przewodów, z jakiego powinna być wybudowana sieć wodociągowa.

Wytyczne i kryteria tego doboru powinny jednak wychodzić od eksploatatora jako głównego użytkownika sieci wodociągowej, którym jest przedsiębiorstwo wodociągów i kanalizacji. Pośrednio przedsiębiorstwo reprezentuje też wymagania konsumentów wody, choć w ich imieniu występują także instytucje dbające o jakość dystrybuowanej wody, np. jednostki Państwowej Inspekcji Sanitarnej. Od projektantów wymagana jest więc wiedza niezbędna do tego, aby zaproponować najlepsze w danych warunkach rozwiązanie z punktu widzenia potrzeb użytkowników wodociągu.

Wychodząc naprzeciw oczekiwaniom tych użytkowników, w 2011 r. zostały opracowane zasady i pełna metodyka doboru rozwiązań materiałowych do budowy sieci wodociągowych. Podręcznik [10] przyjęty jako standard Izby Gospodarczej „Wodociągi Polskie” powstał również pod patronatem Miejskiego Przedsiębiorstwa Wodociągów i Kanalizacji w m.st. Warszawie. Należy wyraźnie zaznaczyć, iż opracowanie to, mimo że nie ma charakteru szczegółowych wytycznych, zawiera ważne dla właściwego doboru charakterystyki techniczne, funkcjonalne i użytkowe wszystkich wyrobów dopuszczonych do budowy sieci wodociągowych oraz kryteria i procedurę doboru materiałów. Opierając się na tych zasadach, przedstawiono niżej istotę doboru rozwiązań materiałowo-konstrukcyjnych i główne kryteria tego doboru. Kluczowym elementem metodyki doboru są kryteria oraz ich hierarchizacja. Opracowano pięć grup kryteriów, z których każda zawiera po kilka kryteriów szczegółowych. Przyjęto następujące grupy kryteriów:

I. Kryteria jakości wody (wzajemne oddziaływanie materiału i przepływającej wody)

II. Warunki eksploatacji i użytkowania

III. Koszty

IV. Warunki montażu

V. Warunki realizacji inwestycji

W sumie uwzględniono 30 kryteriów doboru rozwiązań materiałowych do budowy sieci wodociągowych.

Przyjęto przy tym założenie, że kryteria nie są równoważne ze względów obiektywnych. Sieci wodociągowe są bowiem projektowane na ogół do przesytu i dystrybucji jednego rodzaju wody, o najwyższej jakości, tj. wody przeznaczonej do spożycia przez ludzi.

Dlatego najwyższą wagę przykłada się do wzajemnego oddziaływania materiału przewodu i transportowanej tym przewodem wody. Wymieniona kolejność grup kryteriów wynika właśnie z malejącej wartości nadanych im wag.

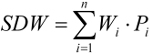

W metodyce doboru proponuje się procedurę polegającą na stosowaniu ocen punktowych dla rozważanych wyrobów. Każdemu materiałowi w ramach poszczególnych kryteriów nadaje się ocenę punktową pod względem stopnia spełnienia danego kryterium. Natomiast ocena końcowa ocenianego wyrobu jest sumą iloczynów wag i liczby nadanych mu punktów według wzoru:

w którym: n – liczba uwzględnianych kryteriów, Wi – waga przypisana i-temu kryterium, Pi – liczba punktów przypisana i-temu kryterium.

Porównanie otrzymanych w ten sposób wartości ocen końcowych poszczególnych wyrobów pozwala na wybór najlepszego w danych warunkach rozwiązania materiałowego.

Ocena punktowa powinna w dużym stopniu ułatwić projektantowi stosowanie procedury doboru. Jednocześnie jest ona wymagająca, jeśli chodzi o wiedzę projektanta o własnościach techniczno-funkcjonalno-użytkowych wyrobów oraz warunkach budowy i późniejszej eksploatacji projektowanej sieci wodociągowej.

Wzajemne oddziaływanie materiału przewodu i przepływającej wody jako dominujące kryterium doboru materiału do budowy sieci wodociągowych

Znaczenie kryterium jakości wody

Przyjęta forma i wymagania związane z publikacją artykułu nie pozwalają na omawianie rozwiązań materiałowych pod kątem wszystkich 30 kryteriów branych pod uwagę w metodyce wyboru materiału do budowy sieci wodociągowych. Należy jednak zwrócić uwagę na fakt, że systemy wodociągowe w Polsce są projektowane i budowane z założeniem zapewnienia odbiorcom wody o najwyższej jakości, tj. wody do spożycia, mimo iż tak wysoka jakość nie jest konieczna do wielu innych celów, które zaspokaja system wodociągowy, np. polewanie zieleni i ulic czy mycie pojazdów. Przy takim założeniu kluczowym kryterium, jakie muszą bezwzględnie spełniać materiały do budowy sieci wodociągowych, jest kryterium jakości, tzn. minimalnego negatywnego oddziaływania materiału na jakość wody przepływającej przewodami. W związku z tym w dalszej części scharakteryzowano materiały stosowane do budowy sieci wodociągowych pod kątem spełnienia tego kryterium.

Kryterium jakości wody w metodyce doboru rozwiązań materiałowych ma swoje umocowanie w obowiązujących aktach prawnych, takich jak dyrektywa Rady 98/83/WE, dyrektywa Komisji (UE) 2015/1787, dyrektywa Rady 2013/51/Euratom z dnia 22 października 2013 r., rozp. 2017. Systemy wodociągowe dostarczające wodę do spożycia przez ludzi są obiektami budowlanymi i też podlegają dyrektywie 89/106/EWG, dotyczącej wyrobów budowlanych. Zgodnie z nią obiekty budowlane muszą spełniać wymagania dotyczące bezpieczeństwa, konstrukcji, użytkowania oraz ochrony zdrowia, co potwierdza uzyskany znak CE. Oznacza to, że obiekt może być zastosowany w budownictwie. Oznakowanie CE nie gwarantuje jednak przydatności wyrobu do kontaktu z wodą przeznaczoną do spożycia przez ludzi, tj. bezpieczeństwa zdrowotnego wody.

Stąd też Komisja Europejska podjęła decyzję o utworzeniu europejskiego systemu potwierdzania przydatności wyrobów budowlanych do kontaktu z wodą przeznaczoną do spożycia przez ludzi, zwanego Europejskim Systemem Ocen – European Acceptance Scheme (EAS) [20], [22]. Oznaczenie wyrobu znakiem CE-EAS będzie stanowiło potwierdzenie, że wyrób mający kontakt z wodą nie spowoduje pogorszenia jej jakości. Z obowiązujących regulacji wynika jednoznacznie, że wszelkie wyroby i materiały kontaktujące się z wodą przeznaczoną do spożycia oraz służące do jej przesyłania powinny posiadać atest higieniczny NIZP-PZH, poszerzony o ocenę jednostek Państwowej Inspekcji Sanitarnej, dokonywaną w odniesieniu do jakości wody na obszarze zastosowania wyrobu. Zagrożenie zdrowotne jako wynik oddziaływania materiału na wodę może być związane z pogorszeniem jakości wody spowodowanym przez przenikanie substancji toksycznych lub rakotwórczych przez ściankę przewodu lub też przez powstawanie szkodliwych dla zdrowia człowieka produktów ubocznych w wyniku zastosowania niektórych środków dezynfekujących. Zagrożenie dla zdrowia mogą stwarzać także cechy fizyczne przewodów umożliwiające przenikanie tlenu, związków organicznych i zapachów przez ścianki przewodów, co może także skutkować intensywnym tworzeniem się biofilmu. Ocenę zagrożeń zdrowotnych materiałów należy przeprowadzać na podstawie oceny parametrów, takich jak bakterie chorobotwórcze Escherichia coli i Enterokoki (załącznik I, część A dyrektywy 98/93 WE), niemające związku z materiałami przewodów, oraz parametry chemiczne określone w załączniku II, część B (wśród których można wymienić takie, które są związane z materiałem lub zabezpieczeniem przewodów wodociągowych: Sb, As, Cd, Cr, Cu, Pb, Ni akryloamid, epichlorohydryna, chlorek winylu). Ważną cechą ocenianych parametrów w odniesieniu do zagrożeń zdrowotnych jest ich toksyczność lub rakotwórczość [10].

Przewody metalowe

Żeliwo szare jest najstarszym materiałem stosowanym do budowy wodociągów zbiorczych. Upowszechnienie tego materiału rozpoczęło się jednak dopiero pod koniec XIX w.

Stal jest stopem żelaza z domieszkami innych pierwiastków, w tym węgla, którego udział nie przekracza 2% masy. Żeliwo szare zawiera powyżej 2% wagowo węgla. Produkcję żeliwa sferoidalnego rozpoczęto na początku lat 40. XX w. Wszystkie rury metalowe są bardzo dobrymi przewodnikami ciepła w porównaniu z innymi materiałami stosowanymi do budowy sieci wodociągowych. Współczynnik wydłużalności cieplnej żeliwa jest prawie taki sam jak stali i betonu i niewiele mniejszy niż dla azbestocementu, ale kilka razy mniejszy niż dla PVC i kilkanaście razy mniejszy niż dla polietylenu. Rury metalowe są podatne na korozję, ale stal ulega korozji najłatwiej. Dlatego dla rur stalowych stosuje się standardowo powłokę cynkową nakładaną na gorąco. Niestety w wyniku korozji cynk może się rozpuszczać w wodzie, a większe stężenie cynku w wodzie powoduje powstanie przykrego metalicznego posmaku dyskwalifikującego wodę pod względem organoleptycznym. Rury stalowe i żeliwne chronione są także od wewnątrz wykładziną cementową, a w niektórych przypadkach powłokami z innych materiałów, np. z żywicy epoksydowej lub poliuretanowej (rys.). Elementy wewnętrzne kielichów rur i kształtek, na które nie można natryskiwać zaprawy cementowej, są zabezpieczane zwykle farbami epoksydowymi. Ochrona zewnętrzna rur jest bardziej zróżnicowana ze względu na to, że nie działają ograniczenia co do kontaktu materiału z wodą do picia. Dla rur metalowych stosuje się także ochronę katodową antykorozyjną, szczególnie w pobliżu występowania prądów błądzących.

Żeliwo szare charakteryzuje się dużo mniejszą podatnością na korozję, mniejszą przewodnością cieplną i łatwiej tłumi drgania niż żeliwo sferoidalne. Te pozytywne cechy sprawiają, że jest nadal stosowane do produkcji innych wyrobów niż rury wodociągowe, np. do produkcji skrzynek zasuwowych i hydrantowych, włazów typu ciężkiego do studzienek kanalizacyjnych, wpustów i kratek deszczowych, korpusów pomp [10].

Żeliwo szare nie jest już stosowane w kraju do produkcji rur wodociągowych.

Przewody metalowe z wykładziną cementową

W związku z użytkowaniem i eksploatacją przewodów stalowych i żeliwnych zabezpieczonych wykładziną cementową, a także przewodów na bazie cementu można zauważyć zagrożenia związane z budową i renowacją przewodów wodociągowych, zagrożenia pojawiające się w czasie usuwania awarii oraz długotrwałe zagrożenia spowodowane procesami anaerobowymi w osadach tworzonych z produktów korozji, a także biofilmem rozwijającym się na wewnętrznej ścianie przewodu.

Tuż po wybudowaniu rurociągu lub jego renowacji przez wykładanie zaprawą cementową następuje pierwszy kontakt wykładziny cementowej z przepływającą wodą, w wyniku czego może zachodzić rozpuszczanie zaprawy i w efekcie podwyższenie wartości pH wody.

Obecnie produkowane przewody charakteryzują się wysoką jakością, a przy zabezpieczeniu już na etapie produkcji zaprawą cementową ewentualne zagrożenia związane z przenikaniem zanieczyszczeń do wody są znikome i mogą się odnosić do sytuacji awaryjnych lub źle przeprowadzonej renowacji przewodów. W przypadku starych przewodów lub uszkodzonej wykładziny cementowej istnieje potencjalnie możliwość przenikania do wody produktów korozji metalu.

Jednym z najważniejszych czynników limitujących szybkość korozji elektrochemicznej rur metalowych z uszkodzoną wykładziną cementową lub inną powłoką ochronną jest tlen rozpuszczony, który przy pH > 4,0 jest głównym akceptorem elektronów powstających podczas utleniania korodowanego metalu. Wraz ze wzrostem stężenia tlenu rozpuszczonego w wodzie wzrasta proporcjonalnie szybkość korozji większości metali, na których powierzchni nie wytworzyła się warstwa ochronna. Obecność warstwy ochronnej wykładziny cementowej utrudnia znacznie dyfuzję tlenu do korodowanego metalu i tym samym hamuje proces redukcji tlenu na katodzie ogniwa. Woda o odczynie kwaśnym zawiera wolny agresywny dwutlenek węgla, który intensyfikuje proces korozji metali, a także betonu, w tym wykładziny cementowej. Stąd też przy wzroście odczynu pH zmniejszają się zdolności korozyjne wody. Dlatego zakres badań niezbędnych do oceny materiału pod kątem zagrożenia zdrowotnego obejmuje oznaczenie: mętności, barwy, pH, zasadowości, glinu, toksycznego arsenu, kadmu, ołowiu oraz rakotwórczego w niektórych związkach chromu [10].

Wskazane jest, aby woda miała zdolności do wytrącania niewielkich ilości węglanu wapnia, co pozwala na tworzenie jednocześnie naturalnej warstwy chroniącej przed rozwojem korozji [23], [24]. Istotne znaczenie dla rozwoju korozji materiałów metalowych mogą mieć też mikroorganizmy (korozja mikrobiologiczna) przez tworzenie miejsc o niskim odczynie pH, destrukcję warstwy ochronnej lub też działania enzymatyczne. Problem korozji nasila się przy małych prędkościach przepływu wody, na tzw. końcówkach sieci, a także w ogniskach korozji rozwijających się pod wykładziną cementową. Niekorzystnym zjawiskiem jest także powstawanie biofilmu, którego przyczyną może być woda agresywna uszkadzająca wykładzinę cementową, odsłaniając niezabezpieczony materiał rury. Rury i kształtki metalowe nie przepuszczają gazów przez swoje ścianki, w tym tlenu ułatwiającego rozwój mikroorganizmów. W związku z tym rury metalowe mają małą podatność na tworzenie się biofilmu. Aby zminimalizować to zjawisko, wykładzina cementowa nie powinna zawierać dodatków organicznych, np. lateksu lub tym podobnych związków plastyfikujących. Te substancje stanowiłyby bardzo dobrą pożywkę dla mikroorganizmów, a tym samym przyczyniały się do szybszego powstawania biofilmu [23].

Przewody na bazie cementu

Ze względu na wzajemne oddziaływanie wody i betonu do asortymentu przewodów cementowych można zaliczyć rury betonowe, żelbetowe i azbestocementowe oraz rury stalowe z żeliwa szarego i sferoidalnego pokryte wewnątrz wykładziną cementową.

Beton jest stosowany do budowy układów transportujących wodę od kilku tysięcy lat. Do dziś czynny jest akwedukt Aqua Marcia wybudowany w latach 144-140 p.n.e. Do budowy tych układów stosowano wówczas tzw. wapno hydrauliczne, które było mieszaniną wapna i popiołu wulkanicznego. Jednak dopiero opracowanie technologii produkcji cementu portlandzkiego znacznie rozszerzyło zakres stosowania wyrobów betonowych w systemach transportujących wodę. W pierwszej dekadzie XX w. wprowadzono do wodociągów rury zbrojone (żelbetowe), a w latach 30. XX w. wyprodukowano rury z betonu sprężonego [7], [11].

W latach 40. XX w. powszechnie zaczęto stosować w wodociągach rury azbestocementowe. W Polsce przewody azbestocementowe ciśnieniowe (wodociągowe) oraz bezciśnieniowe (kanalizacyjne) produkowano głównie w latach 60. i 70. ubiegłego stulecia. Rury te dzięki swym korzystnym właściwościom oraz stosunkowo niskim kosztom produkcji znalazły szerokie zastosowanie w większości uprzemysłowionych krajów świata, w tym także w Polsce, zwłaszcza do budowy instalacji wodociągowych i kanalizacyjnych. Rurociągi tego typu funkcjonują w sieciach wodociągowych do chwili obecnej. Z przeprowadzonych ostatnio badań [9] wynika, że w Polsce jest jeszcze ok. 2,7% długości rur azbestocementowych.

Pyły azbestu według Światowej Organizacji Zdrowia (WHO) są czynnikiem rakotwórczym kategorii I, tzn. że powodują powstawanie nowotworów u ludzi. Chorobotwórcze działanie azbestu spowodowane jest wdychaniem włókien zawieszonych w powietrzu. Dopóki włókna nie są uwalniane do środowiska oraz nie następuje ich wdychanie, materiały zawierające minerały włókniste nie stanowią zagrożenia dla zdrowia ludzi. Brak jest danych potwierdzających szkodliwy wpływ rur azbestowo-cementowych na zdrowie człowieka. Dlatego w wytycznych WHO ani też w polskich przepisach nie ustalono norm dopuszczalnej zawartości azbestu w wodzie przeznaczonej do spożycia przez ludzi. Mimo to nie buduje się już sieci wodociągowych z tego materiału. Niezależnie jednak od braku negatywnego wpływu rur azbestowo-cementowych na jakość wody do spożycia w myśl ustawy z dnia 19 czerwca 1997 r. o zakazie stosowania wyrobów zawierających azbest (Dz.U. z 2004 r. Nr 3, poz. 20) wszelkie produkowane rury, złącza i szczeliwa cementowe nie mogą zawierać azbestu.

W zwykłych warunkach, jeśli woda nie wykazuje korozyjnego wpływu na zaprawę cementową, przewody wodociągowe z rur azbestowo-cementowych nie powodują zauważalnego wzrostu stężeń włókien azbestowych w porównaniu z naturalnym tłem. W związku z tym ustalono, że nie ma konieczności eliminacji rur azbestowo-cementowych z sieci wodociągowych, jeżeli woda nie jest korozyjna dla zaprawy cementowej i sieć nie ulega częstym awariom. W takim przypadku rurociągi mogą być eksploatowane do czasu planowych wymian instalacji.

Świeży beton i wykładzina cementowa charakteryzują się odczynem silnie alkalicznym, osiągającym wartość nawet 13. Decyduje o tym głównie zawartość w betonie i zaprawie cementowej wodorotlenku wapnia. W związku z tak wysokim pH w pierwszym okresie użytkowania rur wykonanych z materiałów na bazie cementu może wystąpić nieznaczne podwyższenie alkaliczności transportowanej wody. Jednak po krótkim czasie następuje neutralizacja zewnętrznych warstw betonu i nie ma on już praktycznie wpływu na odczyn pH wody. Związkami szkodliwymi dla zdrowia, które mogą przenikać z betonu do wody, są: bar, glin oraz mikrozanieczyszczenia zawarte w surowcach. Natomiast dodatkowe zanieczyszczenia pogarszające jakość wody mogą przenikać do niej z elementów metalowych lub stopów jako produkty korozji zachodzącej pod warstwą cementową lub też na skutek wadliwego położenia wykładziny albo jej uszkodzenia w czasie usuwania awarii lub też jako skutek agresywności korozyjnej wody w stosunku do warstwy cementowej. Korozja betonu może być spowodowana obecnością w wodzie nadmiernej ilości agresywnego dwutlenku węgla i jonów wodorowych, tzw. korozja kwasowęglanowa. Może także wystąpić korozja siarczanowa materiałów zawierających związki wapnia. Można stwierdzić, że korozyjne dla betonu i zaprawy cementowej są wody miękkie i kwaśne zawierające duże ilości chlorków i siarczanów oraz agresywny dwutlenek węgla.

O intensywności korozji decydują przede wszystkim zasadowość i odczyn pH.

prof. Marian Kwietniewski

Politechnika Warszawska Wydział Instalacji Budowlanych, Hydrotechniki i Inżynierii Środowiska

Uwaga: literatura zostanie podana w cz. II artykułu.