Nie wolno oszczędzać na materiałach uszczelniających podziemne konstrukcje, gdyż usuwanie usterek jest żmudne i bardzo kosztowne.

Realizacja podziemnych części budynków (np. garaży, magazynów) lub budowli (np. pasaży handlowych pod placami miejskimi, podziemnych zbiorników wody przeciwpożarowej, tuneli komunikacyjnych pod szlakami kolejowymi) jest oparta na technologii betonu wodoszczelnego (TBW) lub ostatnio nazywaną technologią izolacji bezpowłokowych (TIB). Technologia ta przy dokładnym zgodnym z zasadami wiedzy wykonawstwie oraz odbiorze opartym na totalnym zarządzaniu jakością TQM (Total Quality Management) daje bardzo dobre wyniki, wymaga jednak od wszystkich uczestników procesu inwestycyjnego skrupulatności i przestrzegania zasad etyki zawodowej.

Receptura betonu

Receptura betonu jest podstawowym dokumentem, zgodnie z którym zostanie przygotowywana mieszanka betonowa w profesjonalnej wytwórni betonów i dostarczana na plac budowy betonowozami wg określonego harmonogramu. Aby beton spełniał swoją funkcję, powinien być wykonany wg następującej receptury:

– mieszanka betonowa klasy C30/37 o minimalnej wodoszczelności W 8,

– maksymalnie szczelny stos usypowy kruszywa,

– minimalna zawartość powietrza w betonie 2,0% (nie mogą powstawać pory na powierzchni betonowego elementu),

– ilość cementu nie powinna być niższa niż 300 kg/m3,

– cement o niskim cieple hydratacji, jak hutniczy CEM III 32,5 lub podobny,

– wskaźnik wodno-cementowy w/c < = 0,50,

– klasa konsystencji betonu S3, stożek opadu 100-150 mm,

– domieszka do betonu wg optymalnie dobranego superplastyfikatora (ma być uplastyczniająca, uszczelniająca lub mrozoodporna),

– ewentualny dodatek w postaci popiołu lotnego celem doszczelnienia betonu,

– maksymalna średnica ziaren kruszywa d = 16 mm, jednak w dolnych partiach ścian o h = 0,50 m należy zmniejszyć tę średnicę do 8 mm.

Receptura musi być dostosowana do okresu letniego lub zimowego, niedopuszczalna jest jedna receptura na cały rok. Producent mieszanki betonowej ma obowiązek sprawdzenia receptury i stwierdzenia, czy dojrzały beton wykonany na jej podstawie spełnia wszystkie wymagania.

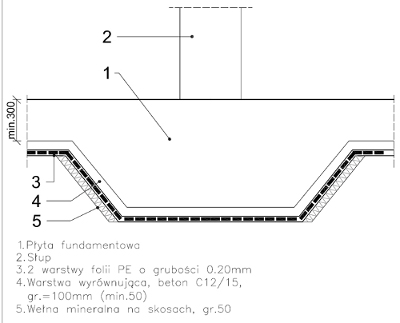

Rys. 1 Przegłębienia pod słupy

Wykonywanie płyty fundamentowej

Podłoże gruntowe musi być w stanie naturalnym, nie może być rozluźnione i naruszone. Podczas robót ziemnych warunek ten nie jest spełniony. Aby usunąć skutki wykopów, powierzchnię podłoża należy dogęścić, używając wibracyjnej zagęszczarki płytowej. Tak przygotowane podłoże gruntowe powinno być sprawdzone przez geologa pod względem zgodności z założeniami projektowymi. Rzędne podłoża powinny być w granicach od +0,02 do -0,10 m w stosunku do projektowanego poziomu posadowienia obiektu. Na właściwie przygotowanym i odebranym podłożu gruntowym należy wykonać warstwę wyrównawczą z betonu C12/15 o grubości 0,10 m (minimalna grubość 0,05 m).

Na warstwie wyrównawczej ułożyć element poślizgowy z dwóch folii PE o minimalnej grubości 0,2 mm. Zakłady poszczególnych arkuszy folii nie mogą być mniejsze niż 0,20 m. Warstwę poślizgową można również ułożyć na podłożu gruntowym, nie zajdzie wówczas obawa, że będzie ona niszczona w czasie zbrojenia płyty fundamentowej.

Szalunki otaczające sekcję betonowania płyty nie mogą się odkształcać, wybrzuszać lub zmieniać swego położenia, powinny być zabezpieczone powłoką antyadhezyjną.

Minimalna grubość płyty fundamentowej (ze względu na zapewnienie szczelności) nie może być mniejsza niż 300 mm.

W zagłębieniach płyty (pod stopami słupów lub szybów windowych) należy ułożyć na skośnych ściankach tych zagłębień płyty z wełny mineralnej grubości 50 mm (rys. 1).

Bardzo ważną czynnością jest poprawne zbrojenie konstrukcyjne płyty fundamentowej z zachowaniem koniecznego otulenia betonem wszystkich prętów.

Jeśli zaprojektowano odwodnienie powierzchni płyty przy użyciu korytek odwadniających, bardzo korzystnym zabiegiem jest zamontowanie tych korytek w zbrojeniu płyty przed jej betonowaniem. Oczywiście muszą to wykonywać wyspecjalizowani pracownicy, gdyż czynność ta wiąże się ze spawaniem, poziomowaniem usztywnieniem korytek w linii prostej, tak aby nie zostały zdeformowane podczas układania betonu.

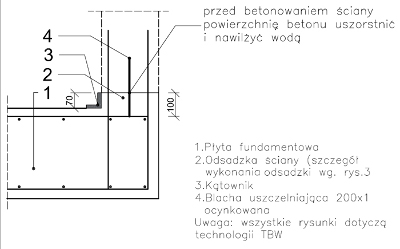

Rys. 2 Uszczelnienie przerwy roboczej: płyta fundamentowa – ściana zewnętrzna

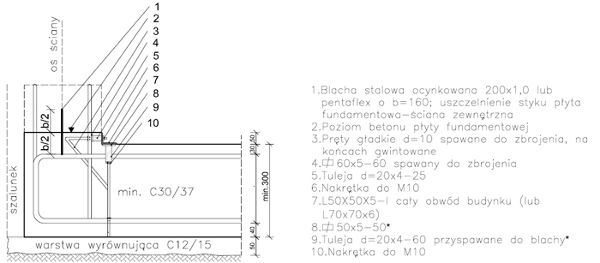

Wzdłuż krawędzi płyty, w miejscach późniejszego ustawienia zewnętrznych ścian żelbetowych, należy wykonać odsadzkę o wysokości od 50 do 70 mm w zależności od rodzaju blachy uszczelniającej styk płyty fundamentowej ze ścianą (rys. 2 i 3).

W osi odsadzki należy zamocować taśmy z blachy ocynkowanej o przekroju 200 x 1,0 mm; zakłady odcinków blach na długości powinny wynosić 500 mm z ich przesunięciem o 50 mm. Zapewni to właściwą szczelność styku bez konieczności stosowania drogich specjalnie powlekanych blach z importu, jak Pentaflex o przekroju 160 x 0,6 mm. Ze względu na małą grubość blachy te są bardzo wiotkie i trudno ustawić je w prostej linii w osi ściany. Uszczelnienie przerwy roboczej przy użyciu blachy daje całkowitą pewność, pod warunkiem że pół szerokości blachy zostanie wtopione w beton płyty, a pół w beton ściany zewnętrznej.

Oprócz konstrukcyjnego zbrojenia należy dać w narożach dodatkowe pręty ukośne w każdej sekcji betonowanej płyty.

Całą płytę fundamentową należy podzielić na sekcje przeznaczone do ciągłego betonowania; sekcje mogą być rozdzielone dylatacjami lub przerwami roboczymi przy zachowaniu ciągłości zbrojenia. Objętość betonowanej sekcji nie powinna przekraczać 1000 m3 bez szczegółowo zaplanowanej technologii robót.

Betonowanie w średnich temperaturach dobowych poniżej + 5oC oraz powyżej + 30oC jest niedozwolone bez zastosowania specjalnych zabezpieczeń. Po odbiorze zbrojenia, wszelkich uszczelnień i przejść instalacyjnych można rozpocząć betonowanie danej sekcji po wyrażeniu zgody przez inspektora nadzoru budowlanego.

Do grubości 0,40 m płytę betonuje się jedną warstwą; przy grubościach większych należy betonować ją warstwami o grubościach od 0,25 do 0,40 m, a więc płytę o grubości 0,50-0,80 m betonuje się dwoma warstwami, o grubości 0,90-1,10 m trzema warstwami itd.

Betonowanie wykonujemy wzdłuż krótszego boku sekcji płyty i zawsze zaczynamy z jednej jej strony, a to znaczy, że odbywa się ono tylko w jednym kierunku (konieczność nawrotów pompy). Taki sposób betonowania pozwala na zachowanie zasady układania betonu „świeży na świeży” i poprawnego powiązania poszczególnych jego warstw.

Rys. 3 Szczegół wykonania odsadzki h = 50 mm lub 70 mm na zewnętrznych ścianach żelbetowych; mocowanie kątownika co ok. 4,0 m

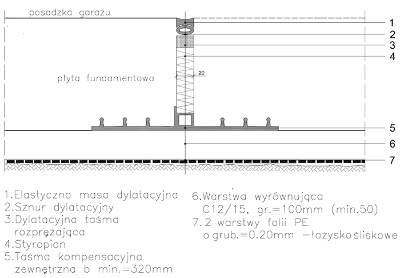

Uszczelnienie dylatacji w płycie fundamentowej

Uszczelnianie dylatacji w płycie fundamentowej zostanie wykonane przy użyciu zewnętrznej taśmy PVC „waterstop”.

Powyżej taśmy należy ułożyć styropian w szczelinie dylatacyjnej o rozwartości 20 mm.

Górną część szczeliny po zukosowaniu krawędzi (celem ich wyrównania i przeciwdziałania strzępienia) oraz usunięciu części styropianu należy zabezpieczyć taśmą rozprężną, sznurem dylatacyjnym, a wreszcie krawędzie szczeliny zagruntować i wypełnić elastyczną masą dylatacyjną. Resztki styropianu ze ścianek szczeliny należy usunąć przy użyciu szlifierki, aby górne zabezpieczenie szczeliny miało dobre warunki przyczepności do ścianek czystego betonu (rys. 4).

Rys. 4 Uszczelnienie dylatacji konstrukcyjnej w płycie

Uszczelnianie przerwy roboczej (ciągłość zbrojenia)

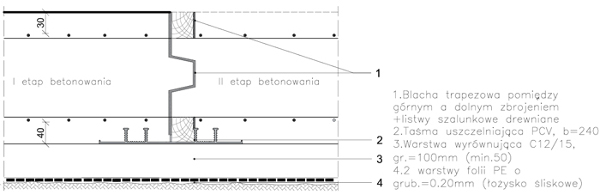

Uszczelnianie to należy wykonać przy użyciu taśmy zewnętrznej PVC „waterstop” bez kompensacji; taśma z żebrami o szerokości minimum 240 mm. Jako szalunek przerwy roboczej zastosować blachę trapezową, np. T55 o grubości 1,0 mm, która dzięki swemu kształtowi daje dodatkowe uszczelnienie przerwy roboczej. Blachę dać w środkowej części płyty, natomiast nad prętami i pod prętami zbrojenia ułożyć drewniane listwy szalunkowe, jak pokazuje to rys. 5. Elementy szalunkowe należy dobrze zamocować, aby nie zostały w czasie betonowania zdeformowane.

Rys. 5 Uszczelnienie dylatacji skurczowej lub przerwy roboczej w płycie fundamentowej

Układanie betonu w płycie fundamentowej

Podczas układania beton musi być zagęszczany przy użyciu wibratorów buławowych. Każda pompa podająca beton powinna być obsługiwana przez dwa wibratory. W rezerwie musi być przynajmniej jeden sprawny wibrator oraz pracownik zdolny w każdym momencie do zastępstwa obsługi wibratora. Beton ma być urabialny, tzn. posiadać klasę konsystencji S3 o opadzie stożka 100-150 mm. Szczególnie starannie należy zagęścić beton przy narożach, krawędziach, uszczelnieniach dylatacji i przerw roboczych, przegłębieniach, zatopionych w betonie instalacjach i innych nietypowych miejscach. Pracownicy, obsługujący wibratory, powinni mieć opanowaną technikę zagęszczania betonu: wibrator należy zagłębiać pod jego ciężarem, kilka razy bardzo wolno podnosić do góry i ostatecznie powoli wyjąć z betonu, tak żeby nie pozostawić śladu po wibratorze. Przy usuwaniu wibratora z betonu nie powinny się ukazywać pęcherze powietrza, a powierzchnia betonu powinna być jednolita i lśniąca. Warstwa dolna betonu w czasie układania warstwy górnej musi być wibrowalna. Przy zagęszczaniu warstwy górnej wibrator ma penetrować warstwę dolną na ok. 150 mm w celu dokładnego powiązania obu tych warstw. Niedopuszczalne jest układanie betonu na „sztywną” warstwę dolną, gdyż beton płyty będzie miał strukturę warstwową.

Gdy powierzchnia betonu zacznie tracić połyskliwą barwę (przestanie się pocić), pożądane jest wykonanie re- wibracji betonu przy użyciu płytowej zagęszczarki, co powoduje usunięcie ewentualnie zgromadzonej wody pod prętami zbrojenia, usunięcie resztek powietrza, zwiększenie szczelności betonu oraz likwidacje rys plastycznego skurczu czy plastycznego osiadania, które mogą się pojawić; można usunąć je również bardzo łatwo ręcznie za pomocą pacy. Niedopuszczalne jest pozostawienie tych rys, gdyż mogą być groźne dla dojrzałego betonu. Wykończenie powierzchni płyty fundamentowej powinno się odbywać po zakończeniu zagęszczania betonu i osiągnięciu stopnia jego wiązania, pozwalającego na pracę maszyny zacierającej. W czasie tej czynności warto równomiernie rozsypywać środek utwardzający powierzchnię betonu. Dzięki temu można uzyskać powierzchnię płyty fundamentowej estetycznie, tanio i trwale wykończoną. Do wykonania przedstawionych czynności powinna być zatrudniona profesjonalna firma, dysponująca niezbędnym sprzętem. Prawidłowo wykończona powierzchnia płyty fundamentowej powinna być w sposób trwały zabezpieczona przed niszczeniem w czasie przyszłych robót.

Pielęgnacja betonu

– Należy założyć klasę pielęgnacji betonu na poziomie klasy trzeciej, co znaczy, że przerywamy pielęgnację, gdy beton osiągnie wytrzymałość równą 50% wytrzymałości charakterystycznej, założonej w projekcie. Czas trwania pielęgnacji zależy od pory roku i warunków atmosferycznych, jest jednak nie krótszy niż 4-5 dni.

– Pielęgnacja betonu płyty fundamentowej powinna się rozpocząć jak najwcześniej, gdy zniknie pocenie się jego powierzchni, która zaczyna matowieć, traci zebraną na niej wodę i jest na tyle sztywna, że umożliwia chodzenie ludzi. Rozpoczęcie wczesnej pielęgnacji jest niezwykle ważne, gdyż zdecydowanie zmniejsza skurcz betonu, znacznie zwiększa wytrzymałość betonu i zmniejsza prawdopodobieństwo ukazania się rys długoterminowego skurczu. Celem pielęgnacji jest niedopuszczenie do wyparowania wody z betonu oraz utrzymanie właściwej jego temperatury; ważne jest również, aby temperatury wnętrza betonu i jego powierzchni nie różniły się więcej niż ok. 10oC.

– W okresie letnim najprostsza pielęgnacja powinna polegać na obfitym polaniu betonu wodą i przykryciu go folią lub geowłókniną, wówczas polewanie uzupełniające możemy wykonywać ok. trzech razy na dobę. Słupy trzeba jak najdłużej przetrzymać w szalunkach, a po ich usunięciu natychmiast owinąć je folią. Temperatura mieszanki betonowej nie powinna przekraczać +30oC.

– W okresie zimowym pielęgnacja ma na celu przede wszystkim niedopuszczenie do spadku temperatury betonu poniżej +5oC i zamarznięcia w nim wody. Można to osiągnąć dzięki dostarczaniu na budowę betonu o temperaturze ok. +10oC oraz stosowaniu następującej pielęgnacji:

Elektronagrzewu konstrukcji w masie wykonywanego wg odrębnej instrukcji; przy tej pielęgnacji konieczne jest również przykrywanie elementów żelbetowych foliami czy plandekami. Elektronagrzew możemy stosować do -15oC; poniżej tej temperatury niedopuszczalne jest wykonywanie konstrukcji żelbetowych.

Zabezpieczanie betonu płytami wełny mineralnej lub styropianu i nakrywanie ich grubymi foliami lub plandekami. Intensywność pielęgnacji zależy oczywiście od warunków atmosferycznych, lecz każdy jej rodzaj musi być skuteczny (beton nie może stracić swych założonych własności).

mgr inż. Arkadiusz Maciejewski