Łącznik mechaniczny nierzadko stanowi jedyny element przeciwdziałający wszystkim siłom oddziałującym na elewację, dlatego tak ważny jest wybór optymalnego kotwienia.

Łączniki mechaniczne są jednym z elementów systemu ocieplenia ścian zewnętrznych (ETICS). Ich główną rolą jest dodatkowe zabezpieczenie warstwy ocieplenia przed siłami ssącymi wiatru oraz przenoszenie obciążeń termicznych związanych z nagrzewaniem i chłodzeniem się elewacji. Mocowanie mechaniczne chroni również przed usterkami związanymi ze złym przygotowaniem podłoża, np. w przypadku braku zagruntowania podłoża czy też nieusunięcia starych tynków lub łuszczących się farb. Zarówno zastosowanie łączników mechanicznych, jak również ich rodzaj, liczba i sposób rozmieszczenia powinny być określone w projekcie ocieplenia.

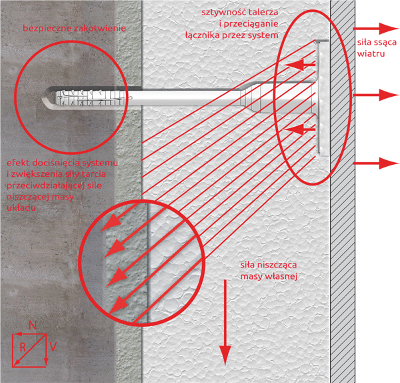

Rys. 1 Model pracy łącznika fasadowego

Wskazania do stosowania łączników mechanicznych w technologii ocieplania fasad

System ociepleń złożony z klejonych płyt termoizolacyjnych charakteryzuje się dużą masą własną, przekazywaną – przez siły ścinające – bezpośrednio na ścianę. Zaprawa klejowa stanowi jedyne połączenie elewacji z materiałem izolacyjnym i zgodnie z założeniem ETAG 004 przenosi wszystkie siły ścinające działające na fasadę. Dociśnięcie izolacji przez zastosowanie łącznika mechanicznego zwiększa siłę tarcia między warstwami powierzchni: elewacja – zaprawa klejowa – płyta termoizolacyjna, zmniejszając siłę ścinającą oddziałującą na połączenie klejowe ocieplenia z elewacją. Łącznik stanowi istotny element gwarantujący mechaniczną stabilizację układu ociepleniowego (rys. 1).

Na elewację oddziałują następujące siły:

– ciężar własny układu ociepleniowego,

– czynniki atmosferyczne (wiatr, różnica temperatur),

– czynniki higrotermiczne (rozszczelność termiczna płyt prowadząca z czasem do osłabienia wiązania klejowego).

Siły te charakteryzuje: wielkość, kierunek i punkt zaczepienia. Wartości sił (nośności) definiowane są w kN (kiloniuton, 1 kN = 100 kG), momenty zginające w Nm (niutonometr, 1 Nm = 0,1 kGm).

Dobierając rodzaj i liczbę łączników, należy uwzględnić następujące obciążenia związane z masą własną systemu ociepleń:

– siła niszcząca – powodująca zniszczenie podłoża, zniszczenie łącznika, zniszczenie połączenia (wyrwanie łącznika);

– nośność charakterystyczna – siła, która zostaje osiągnięta lub przekroczona w 90% wszystkich przypadków;

– nośność rekomendowana – tzw. obciążenie użytkowe uwzględniające zakładane współczynniki bezpieczeństwa.

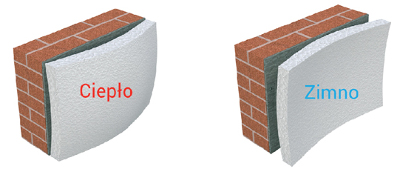

Rys. 2 Odkształcenia materiału termoizolacyjnego pod wpływem temperatury

Z kolei naprężenia rozciągające spowodowane przez siły ssące wiatru oddziałują znacząco na sztywne połączenia klejowe. Na największe obciążenia tego typu narażone są budynki wysokie, krawędzie budynków, obiekty wolno stojące oraz usytuowane w górskich i nadmorskich strefach wiatrowych. Szczególnie wrażliwe są połączenia między ścianą i zaprawą klejową (lub starym tynkiem i zaprawą klejową) oraz pomiędzy zaprawą klejową i termoizolacją. W tym przypadku łącznik fasadowy jest istotnym elementem gwarantującym mechaniczną stabilizację układu ociepleniowego – jako dodatkowe mocowanie przeciwdziała siłom ssącym wiatru, zabezpieczając system przed oderwaniem się od podłoża. Łącznik, aby sprostać temu obciążeniu, musi mieć sztywny talerzyk (nie mniej niż 0,6 kN/mm) dociskający izolację do podłoża oraz specjalną strefę kotwienia, przenoszącą duże siły w zastosowanym materiale podłoża. Jeśli zaprawa klejowa utraci swoje właściwości wiążące izolację z podłożem, łącznik stanowi jedyny element zabezpieczający elewację przed oderwaniem.

Duże wahania temperatury oraz zmieniająca się wilgotność powietrza mogą powodować odkształcenia materiału termoizolacyjnego (rys. 2). Zmiany takie mogą wpływać na sztywne połączenie klejowe między podłożem a płytami termoizolacyjnymi i z czasem doprowadzić do jego osłabienia na skutek powstawania wybrzuszeń lub wgłębień płyt termoizolacyjnych. Do osłabienia układu z powodu oddziaływań higrotermicznych może dojść, szczególnie wtedy gdy popełniono błędy w przygotowaniu podłoża pod klejone płyty, takie jak:

– użycie zbyt małej ilości kleju,

– zastosowanie kleju mało odpornego na starzenie w niskich temperaturach,

– pozostawienie starych warstw tynku osłabiających nośność podłoża,

– nieprawidłowe wykończenie elewacji i zbyt duże nierówności powierzchni,

– nieprzestrzeganie wymagań technologicznych podczas montażu systemu (w tym zbyt krótki czas wiązania kleju na bazie cementu),

– nieprzestrzeganie zalecanej temperatury otoczenia (najczęściej od +5°C do +25°C) podczas prac ociepleniowych,

– przerwanie prac na okres zimy bez odpowiedniego zabezpieczenia wykonanych warstw sytemu.

Tab. 1 Wymagania techniczne dotyczące łączników mechanicznych do mocowania izolacji termicznej

|

Cecha |

Płyty ze styropianu |

Płyty z wełny mineralnej zwykłej i lamelowej |

|

Materiał |

Zachowujący właściwości mechaniczne w niskich temperaturach Montaż łączników w temperaturze powyżej 0°C |

Zachowujący właściwości mechaniczne w niskich temperaturach Montaż łączników w temperaturze powyżej 0°C |

| Trzpień |

Warianty: – z tworzywa sztucznego wzmocnionego włóknem szklanym lub stalowy ocynkowany z łbem z tworzywa sztucznego ograniczającym powstawanie mostków termicznych lub – stalowy z dodatkową systemową zaślepką ze styropianu ograniczającą powstawanie mostków termicznych |

Warianty: – stalowy ocynkowany z łbem z tworzywa sztucznego ograniczającym powstawanie mostków termicznych lub – stalowy z dodatkową zaślepką systemową ograniczającą powstawanie mostków termicznych |

|

Sposób montażu |

Warianty: – wbicie trzpienia młotkiem lub – wkręcenie trzpienia odpowiednim bitem |

Warianty: – wbicie trzpienia młotkiem lub – wkręcenie trzpienia odpowiednim bitem |

| Talerzyk |

Średnica talerzyka minimum 60 mm Dodatkowo ryflowana powierzchnia talerzyka z otworami zapewniająca przyczepność zaprawy klejowej Zaleca się stosowanie łączników z wykazanym parametrem sztywności talerzyka |

Warianty: – wełna twarda – średnica 60 mm – wełna lamelowa – średnica 60 mm oraz dodatkowy talerzyk zwiększający powierzchnię docisku Dodatkowo ryflowana powierzchnia talerzyka z otworami zapewniająca przyczepność zaprawy klejowej Zaleca się stosowanie łączników z wykazanym parametrem sztywności talerzyka |

|

Mostki cieplne |

Budowa i sposób mocowania łącznika minimalizujące zjawisko powstawania mostków cieplnych: – montaż powierzchniowy lub – montaż zagłębiany/tzw. termodybel, tj. zamocowanie łącznika w izolacji oraz zakrycie talerzyka zaślepką ze styropianu Zaleca się stosowanie łączników z wykazanym współczynnikiem przenikania ciepła w punkcie o wartości nieprzekraczającej 0,002 [W/K] |

Budowa i sposób mocowania łącznika, minimalizująca zjawisko powstawania tzw. mostków cieplnych: – montaż powierzchniowy lub – montaż zagłębiany/tzw. termodybel, tj. zamocowanie łącznika w izolacji oraz zakrycie talerzyka zaślepką systemową Zaleca się stosowanie łączników z wykazanym współczynnikiem przenikania ciepła w punkcie o wartości nieprzekraczającej 0,002 [W/K] |

|

Głębokość zakotwienia |

Zależna od typu/rodzaju podłoża i zgodna z dokumentem odniesienia (AT/ETA) danego łącznika |

Zależna od typu/rodzaju podłoża i zgodna z dokumentem odniesienia (AT/ETA) danego łącznika |

W przypadku innych płyt termoizolacyjnych należy się stosować do zaleceń zawartych w projekcie technicznym oraz wytycznych producenta.

Źródło: Stowarzyszenie na rzecz Systemów Ociepleń, Wytyczne ETICS. Warunki techniczne wykonawstwa, oceny i odbioru robót elewacyjnych z zastosowaniem ETICS, wyd. 3/2015.

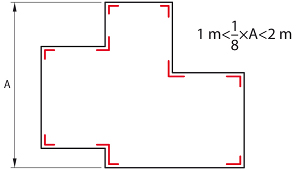

Rys. 3 Miejsca zakotwień

Prawidłowy dobór łączników do rodzaju podłoża

Łącznik mechaniczny nierzadko stanowi jedyny element przeciwdziałający wszystkim siłom oddziałującym na elewację, dlatego tak odpowiedzialnym procesem jest wybór optymalnego kotwienia dla fasady. Kołkowanie termoizolacji na łączeniach płyt, w ich narożach oraz w części centralnej jest największą gwarancją prawidłowej eksploatacji systemu ocieplenia w długim okresie.

Optymalne połączenie mechaniczne zależy od podłoża, do którego będzie zakotwiony system ociepleń. ETAG 014 „Łączniki tworzywowe do mocowania warstwy izolacyjnej ociepleń ścian zewnętrznych” określa pięć kategorii użytkowych łączników ze względu na materiał, z którego zbudowane jest podłoże:

1) kategoria użytkowa A – łączniki tworzywowe do stosowania w betonie zwykłym (C12/15 – C50/60);

2) kategoria użytkowa B – łączniki tworzywowe do stosowania w bloczkach pełnych ściennych (cegła pełna silikatowa, cegła pełna ceramiczna);

3) kategoria użytkowa C – łączniki tworzywowe do stosowania w ścianach murowanych z pustaków ściennych lub cegły dziurawki;

4) kategoria użytkowa D – łączniki tworzywowe do stosowania w betonie lekkim (klasa wytrzymałości LAC 2 – LAC 25);

5) kategoria użytkowa E – łączniki tworzywowe do stosowania w autoklawizowanym betonie komórkowym (klasa wytrzymałości P2-P7). Minimalna grubość podłoża, w którym mocowane są łączniki, wynosi hmin = 100 mm. Jako że odporność na obciążenia i przemieszczenie pod obciążeniem w decydującym stopniu zależą od podłoża, ocena łącznika jest w zasadzie możliwa tylko dla precyzyjnie zdefiniowanego podłoża. Dla oceny właściwości łącznika w podłożach gorzej zdefiniowanych (cegły dziurawki, kratówki czy pustaki) należy zawsze przeprowadzić badania na placu budowy. Ma to szczególne znaczenie w przypadku starych podłoży, które na skutek wieloletniej eksploatacji i wpływu wielu czynników mogą tracić swoje parametry.

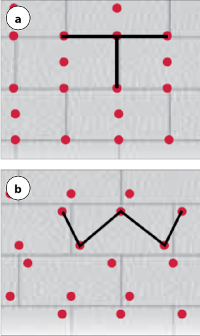

Rys. 4 Rozmieszczenia łączników na elewacji: a) w układzie typu T, b) w układzie typu W

Każda aprobata europejska dotycząca łączników mechanicznych definiuje przydatność danego łącznika do określonego typu podłoża wraz z podaniem jego nośności charakterystycznej. Na podstawie tych danych można precyzyjnie określić, jakie parametry w danym podłożu osiągnie określony łącznik. Przy wyborze typu łącznika należy uwzględnić kilka parametrów:

– nośność charakterystyczną łącznika – odporność łącznika na siły ssące wiatru przy zakotwieniu w podłożu o określonych parametrach (im wyższa w danym podłożu, tym lepsza);

– montaż głęboki za pomocą „docieplenia” talerza łącznika warstwą termoizolacji, co wyrównuje przewodnictwo cieplne w punktach kotwienia do poziomu, który posiada materiał termoizolacyjny ocieplonej elewacji, oraz różnicę oporu dyfuzyjnego; następstwem niestosowania „docieplenia” łącznika jest z czasem powstanie punktowych przebarwień elewacji, tzw. efektu biedronki;

– głębokość zakotwienia łącznika – głębokość osadzenia łącznika w podłożu, przy którym łącznik osiąga nośność charakterystyczną podaną w ETA (im krótsza, tym lepsza, optymalnie 25 mm);

– punktowa przenikalność termiczna trzpienia – tzw. mostek termiczny – miejsce utraty ciepła z wnętrza pomieszczenia na zewnątrz (im mniejsza, tym lepsza, nie powinna być większa niż 0,002 W/m2K); następstwem wysokiej przenikalności ciepła jest utrata ciepła oraz powstanie punktowych przebarwień na elewacji, tzw. efekt biedronki;

– sztywność talerza łącznika – przeciwdziała przeciągnięciu systemu ociepleń przez zakotwiony w podłożu łącznik (im większa, tym lepsza; optymalnie powinna być nie mniejsza niż 0,6 kN/mm); następstwem słabej sztywności talerza może być zerwanie ocieplenia z elewacji, przy jednoczesnym pozostawieniu łącznika w podłożu;

– uniwersalność zastosowania – z perspektywy klienta najlepszym łącznikiem jest produkt posiadający zdolność bezpiecznego kotwienia w każdym podłożu (A, B, C, D, E) o spełniający wszystkie wymienione parametry.

Rys. 5 Sposoby wiercenia otworu do montażu łącznika mechanicznego

Zalecana długość, liczba i rozmieszczenie łączników fasadowych

Długość łączników powinna być przede wszystkim zależna od budowy ściany oraz od grubości mocowanych płyt. Istniejący tynk należy bezwzględnie traktować jako podłoże nienośne. Wymaganą (minimalną) głębokość zakotwienia łączników należy obliczać od poziomu właściwej, tj. nośnej, ściany i powinna ona odpowiadać długości strefy rozprężnej danego kołka dopuszczonego do mocowania danego typu izolacji na odpowiednim podłożu. Wymaganą długość łączników mechanicznych oblicza się przez dodanie następujących składników:

L > = hef + a1 + a2 + da

gdzie: L – całkowita długość łącznika, hef – minimalna głębokość zakotwienia w danym materiale budowlanym, a1 – łączna grubość starych warstw, np. stary tynk, a2 – grubość warstwy klejącej, da – grubość materiału izolacyjnego.

Głębokość otworu wierconego w podłożu powinna być większa o 10 mm od głębokości zakotwienia łącznika (hnom).

Określając liczbę i rozmieszczenie łączników, należy wziąć pod uwagę: ciężar systemu ociepleniowego, rodzaj i wymiary materiału termoizolacyjnego, wysokość ocieplanego budynku, strefę oddziaływania sił wiatrowych, wytrzymałość na wyrywanie pojedynczych łączników w danym podłożu.

Obowiązuje na ogół zasada zwiększenia liczby punktów mocujących wraz ze wzrostem wysokości budynku oraz w jego obszarach krawędziowych. Ze względu na duże siły ssące oddziałujące na obszary krawędziowe w miejscach tych się zaleca zwiększenie liczby zakotwień (rys. 3).

Stosowną liczbę łączników należy każdorazowo obliczać dla konkretnego budynku, przy uwzględnieniu wszystkich czynników, które wpływają na jej wartość (zgodnie z EN 1991-14:2005).

Płyta termoizolacyjna powinna być bezwzględnie mocowana w punktach jej klejenia do podłoża. Rozróżnia się dwa zasadnicze sposoby rozmieszczenia łączników na elewacji: w układzie typu T i w układzie typu W (rys. 4).

Dokonując doboru łącznika, należy zawsze uwzględnić wszystkie czynniki specyficzne dla danego obiektu. Określone w projekcie liczba i rozstaw łączników są jednymi z najważniejszych parametrów decydujących o trwałości i bezpieczeństwie eksploatacji fasady.

Rys. 6

Rys. 7

Rys. 8

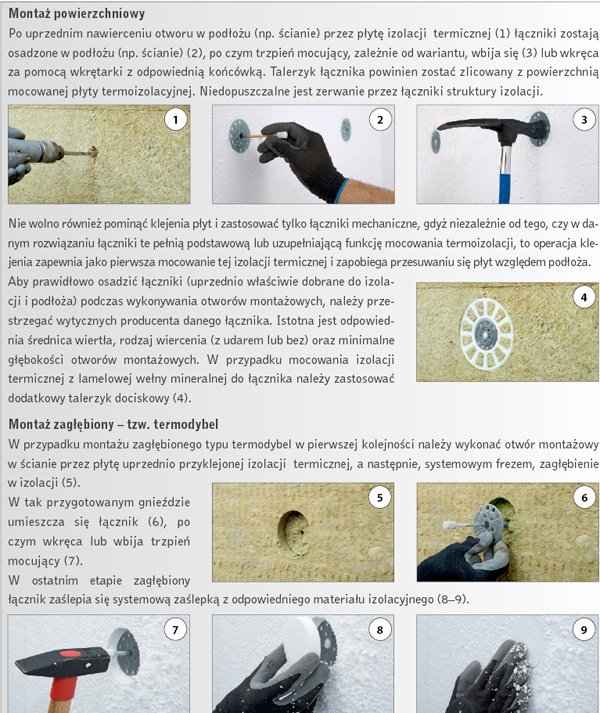

Zasady montażu łączników mechanicznych

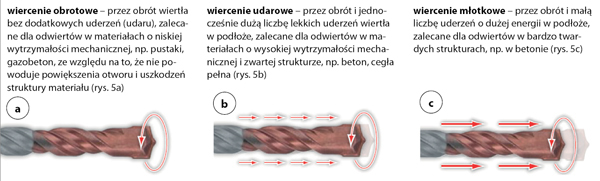

Sposób wiercenia otworu do montażu łącznika mechanicznego zależy od rodzaju materiału, z którego wykonane jest podłoże. Wyróżniamy trzy rodzaje wiercenia (rys. 5).

Wiertło jest narzędziem, które podlega eksploatacji zależnej od twardości materiału podłoża. Im twardsze podłoże, tym większe zużycie wiertła. Dbając o efektywne tempo prac montażowych, należy pamiętać o odpowiedniej częstotliwości wymiany wiertła. W procesie wiercenia otworu do montażu łącznika fasadowego istotne jest zachowanie prawidłowej geometrii otworu, wiercenie powinno się odbywać zawsze pod kątem prostym do powierzchni elewacji. Niedopuszczalna jest zmiana kierunku prowadzenia wiertła, szczególnie w przypadku materiałów o niskiej wytrzymałości mechanicznej (pustak, gazobeton). Po zakończeniu wiercenia bezwzględnie należy wyczyścić otwór z pyłu i zwiercin, często będących powodem nieprawidłowego zakotwienia łącznika w podłożu.

Podczas montażu należy pamiętać o starannym osadzeniu łącznika. Nieprawidłowe, zbyt głębokie, zakotwienie łącznika powoduje, że konieczne jest użycie większej ilości zaprawy zbrojeniowej w punktach kotwienia, co zwiększa wyraźnie ilość zużytego tynku i z czasem może się stać powodem powstania rys i spękań elewacji (rys. 6). Przy zbyt płytkim zakotwieniu łącznika talerz łącznika wystaje ponad warstwę termoizolacji, co w efekcie skutkuje koniecznością nałożenia grubszej warstwy zbrojenia na całej powierzchni elewacji z wyjątkiem powierzchni kołków i w efekcie istotne podniesienie kosztu inwestycji (rys. 7).

Prawidłowy montaż łącznika w elewacji zakłada całkowite zlicowanie się talerza łącznika z warstwą termoizolacji (rys. 8).

Poszczególne etapy montażu łączników mechanicznych obrazuje tab. 2.

Mocowanie mechaniczne ułatwia spełnienie podstawowych warunków dotyczących projektowania i budowania obiektów budowlanych w zakresie:

– bezpieczeństwa konstrukcji – łączniki zapewniają wysokie bezpieczeństwo mocowania systemu poprzez duże wytrzymałości w podłożu, odpowiednią sztywność talerzyka i wysokie parametry na przeciąganie;

– bezpieczeństwa pożarowego – stosowanie łączników z materiałów o podwyższonej odporności na temperaturę wraz z metalowym trzpieniem zwiększa wytrzymałość systemu podczas pożaru;

– ochrony środowiska i odpowiedniej charakterystyki energetycznej budynku oraz racjonalizacji użytkowania energii – przez zminimalizowanie punktowych mostków cieplnych spełniają wysokie wymagania dotyczące ochrony cieplej budynków.

Tab. 2 Montaż łączników w układach z najpopularniejszymi materiałami termoizolacyjnymi (styropian, wełna mineralna)

Na rynku dostępne są również inne rozwiązania niż opisana powyżej „tradycyjna” metoda montażu zagłębionego.

Źródło: Stowarzyszenie na rzecz Systemów Ociepleń, Wytyczne ETICS. Warunki techniczne wykonawstwa, oceny i odbioru robót elewacyjnych z zastosowaniem ETICS, wyd. 3/2015.

Grzegorz Burzyński

Stowarzyszenie na rzecz Systemów Ociepleń (SSO)