Obiekty zagłębione w gruncie, zwłaszcza na kilka czy kilkanaście metrów (np. garaże podziemne, lokale użytkowe), wymagają przy projektowaniu hydroizolacji szczególnej staranności.

Powodów jest kilka. W takich sytuacjach występuje zwykle obciążenie nie wodą, lecz wilgocią. Oznacza to, że powłoka wodochronna pracuje w najcięższych warunkach – narażona jest bowiem na stałe obciążenie wodą pod ciśnieniem. Po drugie, po wykonaniu prac praktycznie nie ma możliwości naprawy od zewnątrz ewentualnych przecieków (lub jest to bardzo kosztowne). Doświadczenie pokazuje, że wykonanie szczelnej powłoki wodochronnej głęboko posadowionych obiektów zależy od wielu czynników. Będzie to przede wszystkim właściwe rozpoznanie (analiza) warunków gruntowo-wodnych i dobór odpowiedniego rozwiązania technologiczno-materiałowego z uwzględnieniem technologii uszczelnień dylatacji, przejść rurowych itp. trudnych i krytycznych miejsc oraz kompatybilności materiałów hydroizolacyjnych (możliwość wykonania szczelnych połączeń). Zdarza się, że dobre jakościowo materiały/systemy są projektowane w oderwaniu od możliwości aplikacyjnych w konkretnym obiekcie (chociażby ze względu na harmonogram prac budowlanych jak również rodzaj i stan podłoża – równość, możliwość powstania rys, wilgotność, wysezonowanie, itp.).

Fot. 1, 2, 3 Dolna kondygnacja parkingu podziemnego i typowe objawy zawilgocenia – opis w tekście (fot. autor)

Układ hydroizolacji nie może być zaprojektowany w oderwaniu od układu konstrukcyjnego obiektu, a zastosowane materiały muszą przenieść obciążenia oddziaływujące na powłokę wodochronną. Zatem dobór rozwiązania konstrukcyjno-materiałowego zabezpieczenia wodochronnego obiektu nie może być przypadkowy. W dokumentacji technicznej powinien być wpisany konkretny rodzaj systemu, z podaniem minimalnych wymaganych parametrów technicznych, które pozwalają na skuteczne zastosowanie materiału w tych konkretnych warunkach. Poza tym hydroizolacji nie wolno projektować w oderwaniu od ogólnej analizy cieplno-wilgotnościowej budynku. Przyczyną zawilgoceń może być także kondensacja wilgoci jak również mostki termiczne, a zapobieganie ich powstawaniu jak również wyeliminowanie tych zjawisk nie jest możliwe przez wykonanie powłok wodochronnych (choć rodzaj zastosowanego materiału może mieć wpływ na powstawanie i/lub intensyfikację tych zjawisk).

Normy serii PN-EN, do których deklaruje się właściwości użytkowe materiału, w zdecydowanej większości definiują wymagania stawiane konkretnym materiałom poprzez dwie wartości:

– Wartość graniczną producenta, oznaczaną symbolem MLV – jest to ustalana przez producenta konkretna, graniczna (minimalna lub maksymalna) wartość (wynik konkretnego badania, wartość konkretnego parametru), która musi być osiągnięta w badaniach.

– Wartość deklarowana producenta, oznaczaną symbolem MDV – jest to deklarowana przez producenta konkretna wartość (wynik konkretnego badania, wartość konkretnego parametru), podawana z założoną tolerancją.

Brak jest w nich informacji, jakimi parametrami musi się charakteryzować konkretny materiał, aby mógł w danych warunkach brzegowych (przy konkretnym obciążeniu wilgocią/wodą, przy konkretnym zastosowaniu, itp.) mógł pełnić swoją funkcję. Oznacza to, że deklaracja zgodności z normą stanowi jedynie formalny dokument potwierdzający fakt, że materiał może być wprowadzony na rynek zgodnie z prawem. Innym, zdecydowanie ważniejszym zagadnieniem jest określenie właściwości lub minimalnych wymagań, jakie musi spełnić dany wyrób, aby mógł spełniać zamierzoną funkcję. Są to dwie zupełnie różne rzeczy, a z punktu widzenia skuteczności wykonanych prac spełnienie wymagań normowych (deklaracja właściwości użytkowych) może nie mieć większego (lub wręcz żadnego) znaczenia. Dlatego decyzję o wyborze rozwiązania technologiczno-materiałowego izolacji fundamentów i przyziemia można podjąć dopiero po przeanalizowaniu warunków gruntowo-wodnych wraz z oceną ukształtowania terenu oraz analizą rozwiązania konstrukcyjnego podziemnej części budynku. Posiadanie przez dany wyrób formalnego dopuszczenia do stosowania w budownictwie (np. deklaracja zgodności z normą lub aprobatą) nie oznacza, że dany materiał nadaje się do zastosowania w konkretnej sytuacji. Należy przeanalizować parametry konkretnego wyrobu i ocenić, czy jest on w stanie przenieść oddziaływujące na niego obciążenia (chociażby ze względu na obecność agresywnych wód gruntowych, obciążenia mechaniczne, odporność na uszkodzenia, itp.). Zastosowane materiały wodochronne muszą umożliwić wykonanie izolacji w postaci szczelnej wanny całkowicie oddzielającej budynek od wilgoci/wody znajdującej się w gruncie, dlatego niedopuszczalne jest użycie do wykonania hydroizolacji przypadkowych materiałów – muszą one być ze sobą kompatybilne (możliwość wykonania szczelnych połączeń) oraz pozwalać na wykonanie uszczelnień przejść rurowych oraz dylatacji (jeżeli występują). Brak technologii systemowego uszczelnienia dylatacji, przejść rurowych, itp. trudnych i krytycznych miejsc dyskwalifikuje dany materiał do stosowania jako powłoka wodochronna.

Fot. 4 Niekiedy przecieki są skutkiem błędów w uszczelnieniu przerw roboczych w konstrukcji (fot. autor)

Do wykonania izolacji przeciwwodnych (ze względu na głębokość posadowienia izolacji przeciwwilgociowych nie powinno się projektować) głęboko posadowionych obiektów można stosować:

– elastyczne wyroby asfaltowe na osnowie (papy i membrany polimerowo-bitumiczne),

– elastyczne wyroby wodochronne z tworzyw sztucznych lub kauczuku (folie, membrany),

– bezspoinowe materiały polimerowo-bitumiczne (tzw. masy KMB),

– bezspoinowe materiały polimerowo-cementowe (szlamy, mikrozaprawy),

– materiały bentonitowe i krystaliczne zaprawy uszczelniające.

Alternatywnie stosuje się tzw. technologię białej wanny polegającą na wykonaniu konstrukcji z betonu wodonieprzepuszczalnego (woda – także pod ciśnieniem – jest w stanie wniknąć w taką przegrodę na pewną głębokość, nie jest jednak w stanie przejść przez nią.)

Ze względu na specyfikę tego typu obiektów nie wolno stosować pap niemodyfikowanych i/lub klejonych lepikiem/masą asfaltową do podłoża.

Bitumiczne materiały rolowe (papy, membrany samoprzylepne)

Tepowinny spełniać wymagania PN-EN 13969 [9]. Papy termozgrzewalne produkowane są zazwyczaj na osnowie z włókna szklanego lub osnowy poliestrowej. Masa asfaltowa, którą powleczona jest osnowa najczęściej modyfikowana jest elastomerem SBS. Nadaje on papie stabilność formy, dobrą przyczepność do podłoża orazznaczną elastyczność nawet w niskich temperaturach (do –400C). Papy tego typu można łączyć z innymi rodzajami pap. Osnową dla samoprzylepnych membran może być [14]: włóknina poliestrowa, welon szklany, welon szklany + siatka, tkanina szklana oraz osnowa mieszana.

Zaletą osnowy z tkaniny szklanej jest duża wytrzymałość na zerwanie, wadą bardzo małą rozciągliwość. Osnowa na bazie włókniny lub tkaniny poliestrowej cechuje się dużą rozciągliwością przy zerwaniu przy jednoczesnej wysokiej wytrzymałości na siły zrywające. Włóknina poliestrowo-szklana wykazuje wysoką odporność na siły zrywające.

Fot. 5 Punktowy przeciek przez hydroizolację pionową oraz zawilgocenie posadzki wynikające z wykonania jej jako osobnej konstrukcji na gruncie — opis w tekście (fot. autor)

Według zaleceń ITB [14] papy stosowane do wykonywania powłok wodochronnych, oprócz zgodności z odpowiednimi normami, aby mogły pełnić swoja funkcję powinny się cechować min. następującymi parametrami:

Termozgrzewalne papy asfaltowe modyfikowane:

– gramatura osnowy (g/m2): poliestrowa ≥180, mieszana ≥ 160, z welonu szklanego ≥ 60, z tkaniny szklanej ≥200, zdwojonej (przeszywana z tkaniny szklanej i welonu szklanego) ≥270

– zawartość składników rozpuszczalnych (g/m2) ≥2500

– giętkość przy przeginaniu na wałku o średnicy 30 mm: niedopuszczalne powstanie na zewnętrznej stronie rys i pęknięć w temp. powyżej -150C (dla pap modyfikowanych SBS)

– maksymalna siła rozciągająca (N) przy rozciąganiu wzdłuż papy na osnowie: poliestrowej ≥ 800, mieszanej ≥ 600, z welonu szklanego ≥ 300, z tkaniny szklanej ≥900, zdwojonej (przeszywana z tkaniny szklanej i welonu szklanego) ≥900

– maksymalna siła rozciągająca (N) przy rozciąganiu w poprzek papy na osnowie: poliestrowej ≥ 600, mieszanej ≥ 500, z welonu szklanego ≥ 200, z tkaniny szklanej ≥900, zdwojonej (przeszywana z tkaniny szklanej i welonu szklanego) ≥900

– wydłużenie (%) przy maksymalnej sile rozciągającej przy rozciąganiu wzdłuż lub w poprzek papy na osnowie: poliestrowej ≥ 40, mieszanej ≥ 2, z welonu szklanego ≥ 2, z tkaniny szklanej ≥2, zdwojonej (przeszywana z tkaniny szklanej i welonu szklanego) ≥2

– wytrzymałość złącza na ścinanie (N/50mm): zerwanie poza złączem, ale nie mniej niż wytrzymałość wyrobu

– odporność na uderzenie (metoda A i B): przy wysokości spadania 500 mm niedopuszczalne przebicie pokrycia powodujące przesiąkanie

– wodoszczelność: brak przecieku przy ciśnieniu 0,2 MPa w ciągu 24 h

Fot. 6 Mokry szyb windowy parkingu podziemnego – skutek ewidentnych błędów wykonawczych (fot. autor)

Samoprzylepne membrany (papy) asfaltowe modyfikowane:

– gramatura osnowy (g/m2): poliestrowa ≥180, mieszana ≥ 160, z welonu szklanego ≥ 60, z welonu + siatki szklanej ≥ 100, z tkaniny szklanej ≥200

– zawartość składników rozpuszczalnych (g/m2) ≥2500

– giętkość przy przeginaniu na wałku o średnicy 30 mm: niedopuszczalne powstanie na zewnętrznej stronie rys i pęknięć w temp. wyższej niż -200C,

– maksymalna siła rozciągająca (N) przy rozciąganiu wzdłuż membrany na osnowie: poliestrowej ≥ 800, mieszanej ≥ 600, z welonu szklanego ≥ 300, z welonu + siatki szklanej ≥ 800, z tkaniny szklanej ≥900

– maksymalna siła rozciągająca (N) przy rozciąganiu w poprzek membrany na osnowie: poliestrowej ≥ 600, mieszanej ≥ 500, z welonu szklanego ≥ 200, z welonu + siatki szklanej ≥ 800, z tkaniny szklanej ≥900

– wydłużenie (%) przy maksymalnej sile rozciągającej przy rozciąganiu wzdłuż lub w poprzek membrany na osnowie: poliestrowej ≥ 40, mieszanej ≥ 2, welonu szklanego ≥ 2, z welonu + siatki szklanej ≥ 2, z tkaniny szklanej ≥2

– wytrzymałość złącza na ścinanie (N/50mm): zerwanie poza złączem lub ≥ 150

– odporność na uderzenie (metoda A i B): przy wysokości spadania 500 mm niedopuszczalne przebicie pokrycia powodujące przesiąkanie

– wodoszczelność: brak przecieku przy ciśnieniu 0,2 MPa w ciągu 24 h

Dla izolacji przeciwwodnej, wg normy [1]: DIN 18195:2000 wymagane jest wykonanie minimum dwuwarstwowej powłoki wodochronnej z papy termozgrzewalnej na osnowie z siatki lub poliestru. Przy zagłębieniu powyżej 4 m do 9 m wymagane jest wykonanie trzywarstwowej powłoki lub zastosowanie na ostatnią warstwę (od strony naporu wody) papy z wkładką miedzianą (papa na osnowie z siatki lub poliestru + papa z wkładką miedzianą). Przy zagłębieniu powyżej 9 m wymagane jest stosowanie dwóch warstw papy termozgrzewalnej na osnowie z siatki lub poliestru oraz 1 warstwy papy z wkładką miedzianą.

Fot. 7, 8 „Uszczelnienie” części stropu parkingu podziemnego przykrytego gruntem (fot. autor)

Elastyczne wyroby wodochronne z tworzyw sztucznych lub kauczuku(folie, membrany)

Powinny spełniać wymagania PN-EN 13967 [10] i być klasyfikowane jako typ T – do wykonywania izolacji przeciwwodnej. Spotyka się folie z PVC (polichlorku winylu), elastomerów poliolefinowych (FPO), polipropylenu (PP), polietylenu (PE) jak również z EPDM (na bazie kauczuku). Można stosować jedynie takie folie, których łączenie ze sobą może być zrealizowane za pomocą systemowego kleju, przez wulkanizowanie lub zgrzewanie.

Wg zaleceń ITB [15],aby tego typu materiały mogły pełnić swoją funkcję, muszą cechować się następującymi parametrami:

– folie PE i PP nie mogą być cieńsze niż 2 mm,

– folie z PVC nie mogą być cieńsze niż 1 mm,

– odchyłka prostoliniowości krawędzi nie powinna być większa niż 75 mm/10 m,

– odporność na uderzenia – przy wysokości spadania min. 200 mm brak przebici

– wytrzymałość na rozdzieranie (gwoździem) ≥ 100 N.

Norma [1]: DIN 18195:2000 dla izolacji przeciwwodnych wymaga:

– folii z PVC-P o grubości min. 2 mm, jeżeli uszczelnienie jest realizowane przez luźne ułożenie materiału. W takiej sytuacji zagłębienie obiektu jest ograniczone do 4m.

– folii z PIB (poliizobutylu), PVC-P (z miękkiego polichlorku winylu zbrojonego wkładką z włókniny szklanej)oraz EVA (kopolimer etylenu z octanem winylu) grubości min. 1,5 mm, jeżeli powłoka wodochronna jest klejona do podłoża a zagłębienie obiektu nie większe niż 4m. Przy większym zagłębieniu wymagana jest folia o grubości min. 2 mm.

– folii z ECB (etylen, kopolimer i specjalny asfalt) i EPDM grubości min. 2 mm, jeżeli powłoka wodochronna jest klejona do podłoża a zagłębienie obiektu nie większe niż 4m. Przy większym zagłębieniu wymagana jest folia o grubości min. 2,5 mm.

Na rynku dostępne są także specjalne, systemowe folie z tworzyw sztucznych, pozwalające na zespolenie hydroizolacji z uszczelnianym betonem (wylewany beton zespala się z wcześniej ułożoną hydroizolacją). Mogą one być mocowane np. do szalunków, o ile ich układ pozwala na uzyskanie ciągłej, szczelnej powłoki.

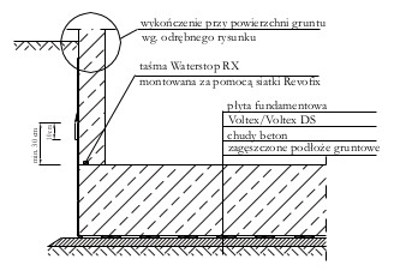

Rys. 1 Układ hydroizolacji przy obciążeniu wodą – posadowienie na płycie fundamentowej (rys. autor)

- konstrukcyjny beton podkładowy

- płyta denna

- ściana fundamentowa

- izolacja pozioma płyty dennej

- izolacja pionowa

Masy polimerowo-bitumiczne (masy KMB)

To materiały nowej generacji, o niemal natychmiastowej odporności na deszcz (po 1-2 godzinach od nałożenia), elastyczne także w ujemnych temperaturach. Mogą wykazywać odporność na agresywne wody gruntowe klasyfikowane jako XA3 wg normy: [2] PN-EN 206-1 oraz jako silnie agresywne wg normy [3]: DIN 4030. Dostępne na rynku masy KMB różnią się liczbą składników (jedno- lub wieloskładnikowe) a co za tym idzie sposobem i czasem schnięcia. Materiały jednoskładnikowe wiążą przez wysychanie. Czas wysychania zależy zasadniczo warunków zewnętrznych. Dwuskładnikowe masy, na skutek pewnych specyficznych właściwości roztworu potrafią w czasie twardnienia wiązać nawet bez dostępu powietrza lub w obecności wody.

Wymagania stawiane masom KMB podaje norma [4]: PN-EN 15814. Wymagania te bazują bezpośrednio na wymaganiach normy [1]: DIN 18195 oraz wytycznych Richtlinie für die Planung Und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile, Deutsche Bauchemie e.V z roku 2001 [5] oraz z roku 2010 [6]. Masy te powinny być klasyfikowane jako: CB2 lub CB1 ze względu na mostkowanie rys, klasa W2A lub W2B ze względu na szczelność oraz C2A lub C2B ze względu na wytrzymałość na ściskanie. Materiałów klasyfikowanych wg normy [4] PN-EN 15814 jako CB0 oraz C0 w zasadzie nie powinno się stosować, masy KMB klasyfikowane jako C1 mogą być stosowane do wykonywania izolacji przeciwwilgociowej. Dla oceny jakości materiału bardzo istotne są dwa następujące parametry. Pierwszy to tzw. zawartość części stałych, mówiący o tym, o ile zmniejszy się grubość powłoki po wyschnięciu (zawartość części stałych wynosząca 90% oznacza, że po wyschnięciu grubość hydroizolacji będzie wynosić 90% grubości nałożonej świeżej masy). Drugim istotnym parametrem jest odporność masy na obciążenia (tzw. obciążalność mechaniczna, w normie [4]: PN-EN 15814 nazwana wytrzymałością na ściskanie). Jest ona określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym. Dla izolacji przeciwwodnej, przy obciążeniu mechanicznym 0,3 MN/m2 zmniejszenie grubości powłoki hydroizolacyjnej nie może być większe niż 50%. Oznacza to, że nie każdy materiał może być zastosowany do izolacji poziomych, decyzja musi być podjęta indywidualnie, po analizie obciążeń i parametrów związanej masy.

Rys. 2 Układ hydroizolacji przy obciążeniu wodą – detal połączenia izolacji poziomej z pionową (rys. [5], [19])

Wg wytycznych [6] grubość i układ warstw zależy od rodzaju hydroizolacji. Szczegóły podano w tab. 1.

Tabela 1. Grubość i układ warstw hydroizolacji wykonanej z mas KMB wg wytycznych [6]

|

Obciążenie |

Wykonanie izolacji |

Minimalna grubość powłoki po wyschnięciu |

|

|

Wilgoć gruntowa |

2 warstwy1) |

3 mm |

|

|

Niezalegająca woda opadowa |

2 warstwy2) + wkładka wzmacniająca w narożach wklęsłych i wypukłych |

3 mm |

|

|

Woda zalegająca oraz woda pod ciśnieniem |

2 warstwy2) +wkładka wzmacniająca |

4 mm

|

1)warstwy mogą być nanoszone metodą „świeże na świeże”

2)druga warstwa musi być nanoszona po wyschnięciu pierwszej w stopniu uniemożliwiającym jej uszkodzenie.

Elastyczne szlamy (mikrozaprawy)

Po związaniu są odporne na czynniki atmosferyczne i agresywne wody gruntowe oraz zachowują elastyczność w niskich temperaturach. Dzięki zwiększonej elastyczności potrafią mostkować rysy do szerokości nawet 1 mm. Kolejnymi zaletami jest bardzo dobra przyczepność do podłoży budowlanych (dobre jakościowo elastyczne szlamy cechują się przyczepnością rzędu min. 1 MPa) oraz łatwość kształtowania na powierzchniach o skomplikowanych kształtach. Po związaniu są typowym podłożem cementowym. Wykazują szczelność na parcie słupa wody sięgające 50-70 m. Są odporne na negatywne parcie wody. Sztywne szlamy stosuje się do wykonywania izolacji na wysezonowanych i nie narażonych na zarysowania podłożach, w obszarach nie narażonych na obciążenia termiczne. Doskonale sprawdzają się jako wstępne uszczelnienie zbyt wilgotnego podłoża przy wykonywaniu właściwych powłok wodochronnych z mas KMB i membran samoprzylepnych.

Wymagania stawiane szlamom uszczelniającym podaje ZUAT-15/IV.13/2002 – Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych [7].

Wg wytycznych [11] grubość powłoki z elastycznego szlamu zależy od rodzaju hydroizolacji. Szczegóły podano tab. 2.

Tabela 2. Grubość powłoki wykonanej z elastycznego szlamu wg wytycznych [11]

|

Obciążenie |

Grubość powłoki po wyschnięciu |

Ilość nakładanych warstw |

|

|

Wilgoć gruntowa |

min. 2 mm |

min. 2 |

|

|

Niezalegająca woda opadowa |

min. 2 mm |

min. 2 |

|

|

Zalegająca woda opadowa |

min. 2,5 mm |

min. 3 |

|

|

Woda pod ciśnieniem |

min. 2,5 mm |

min. 3 |

Dla izolacji wykonywanej na poziomych lub skośnych podłożach betonowych, ww. wytyczne [11] wymagają wykonania powłoki o grubości przynajmniej 2,5 mm, niezależnie od stopnia obciążenia wilgocią/wodą. Dla szlamów sztywnych za minimalną grubość izolacji przeciwwilgociowej należy przyjąć 2 mm, dla izolacji przeciwwodnej 3 mm [12].

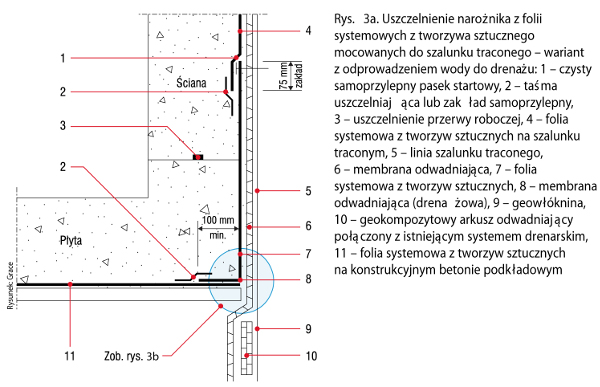

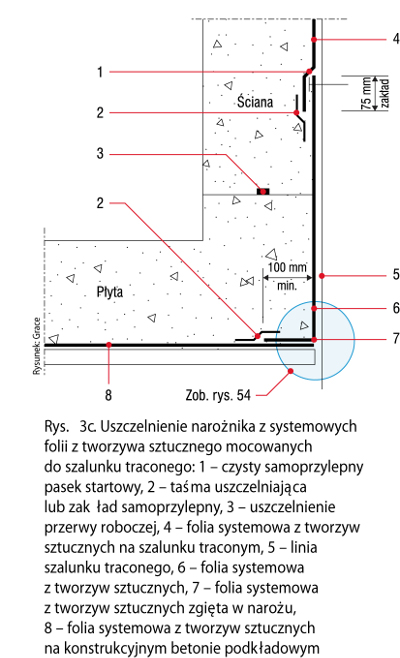

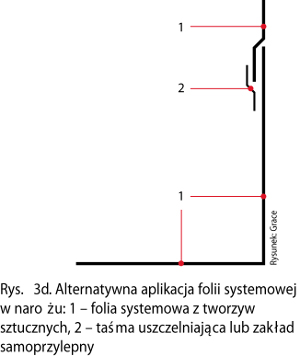

Rys. 3a–d. Rys. [27]

Krystaliczne zaprawy

To materiały do uszczelniania betonu w strukturze (nie są one typową powłoką uszczelniającą). Rezultatem reakcji chemicznie aktywnej zaprawy jest wytworzenie w kapilarach i porach nierozpuszczalnych struktur krystalicznych. Wielkość tworzących się kryształów (3–4 μm) pozwala im wnikać w kapilary i pory podłoża (betonu) uszczelniając je przed wnikaniem wody (pojedyncze kryształy są mniejsze od rozmiarów cząsteczki wody), natomiast ich igiełkowaty kształt powoduje, ze tworzą one matrycę pozwalająca na dyfuzję pary wodnej. Krystaliczne zaprawy uszczelniające mogą nadawać zabezpieczonej powierzchni betonu pewnych cech chemoodporności (pH od 3 do 11).

Wymagania stawiane krystalicznym zaprawom uszczelniającym podaje ZUAT-15/VI.21/2005 Wyroby do uszczelniania betonów i zapraw cementowych krystalizacją wgłębną [8] (patrz tab. 3).

Tabela 3. Wybrane wymagania stawiane wyrobom do uszczelnienia betonów i zapraw cementowych krystalizacją wgłębną wg ZUAT-15/VI.21/2005 [8].

|

Właściwości |

Wymagania |

|

|

Przepuszczalność wody pod zwiększonym ciśnieniem |

> 0,5 MPa |

|

|

Efektywność uszczelnienia wgłębnego (rysy nie większe niż 0,3mm) |

Brak przecieku przez 48 godzin przy ciśnieniu nie mniejszym niż 0,5 MPa |

|

|

Nasiąkliwość (dotyczy zapraw cementowych) 1) |

Obniżenie o co najmniej 5% |

|

|

Wytrzymałość na ściskanie po 28 dniach twardnienia 1) |

Nie mniejsza niż próbek kontrolnych |

|

|

Mrozoodporność po 50 cyklach zamrażania i odmrażania 1)2) – ubytek masy – obniżenie wytrzymałości |

Nie większy niż próbek kontrolnych Nie większe niż próbek kontrolnych |

|

|

Opór dyfuzyjny dla pary wodnej |

≤ 4m |

|

|

Względny współczynnik dyfuzji jonów chlorkowych |

≤ 0,8 |

|

|

Odporność na działanie środowisk agresywnych lub substancji chemicznych deklarowanych przez producenta |

Możliwa nieznaczna zmiana wyglądu po 2 miesiącach działania agresywnego roztworu |

|

|

Odporność na ługujące działanie wody |

Brak wykwitów po 1 miesiącu działania wody |

1) w odniesieniu do próbek kontrolnych z betonu lub zaprawy cementowej

2) badanie wykonywane w przypadku deklarowanego stosowania uodpornionych wyrobów lub zapraw cementowych w warunkach zewnętrznych

Podłoże zabezpieczone hydroizolacją powłokową jest suche, nie ma ono kontaktu z wodą. Natomiast beton zabezpieczony krystaliczną zaprawą uszczelniającą jest narażony na bezpośredni kontakt z wodą, zaczyna się on zachowywać jak beton wodonieprzepuszczalny. Woda jest w stanie wniknąć w element na pewną głębokość, nie jest natomiast w stanie przedostać się przez element, o ile nie ma w nim rys czy pęknięć. Zatem przy stosowaniu tego typu materiałów należy stosować się do wymogów, które muszą być spełnione przy projektowaniu i wykonywaniu konstrukcji z betonów wodonieprzepuszczalnych.

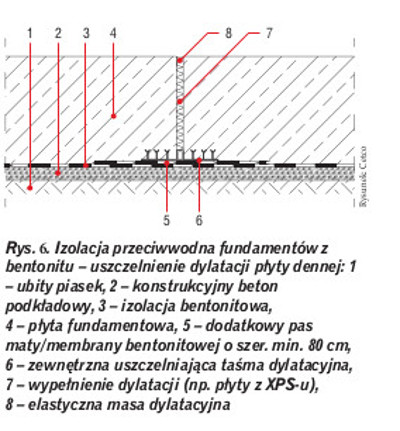

Rys. 4 Izolacja przeciwwodna fundamentów z bentonitu [26]

– uszczelnienie przerwy roboczej – taśma bentonitowa

– płyta fundamentowa

– izolacja bentonitowa

– konstrukcyjny beton podkładowy

– ubity piasek

Świadczy o tym sposób badania: jest to badanie przepuszczalności wody pod zwiększonym ciśnieniem, które polega na poddaniu uodpornionych wgłębnie próbek zapraw lub betonów działaniu wody pod ciśnieniem 0,1 MPa przez 24 godziny. Ciśnienie zwiększa się o 0,1 MPa co 24 godziny. Wynikiem badania jest największe ciśnienie przy którym nie nastąpiłprzeciek. Oznacza to, że jest to sposób badania nie szczelności, lecz wodonieprzepuszczalnościpodłoża (betonu) zabezpieczonego krystaliczną zaprawą uszczelniającą. Ta bardzo istotna różnica – sposób działania nałożonej warstwy krystalicznej zaprawy uszczelniającej nie jest tożsamy z zachowaniem się innych materiałów wodochronnych.

Krystaliczne zaprawy uszczelniające są aktywne tylko i wyłącznie podczas oddziaływania wilgoci/wody, dlatego mogą być stosowane w miejscach nie narażonych na wyschnięcie. Uaktywnienie się chemicznie aktywnej zaprawy wymaga przynajmniej kilku dni stałego oddziaływania wilgoci. Przy prawidłowej aplikacji i pielęgnacji struktury krystaliczne wykształcają się w ciągu 20-25 dni. Zaprawy te są w stanie uszczelnić rysy o szerokości nie przekraczającej 0,3-0,4 mm, jednak czas zamykania rysy przez tworzące się kryształy wynosi 1-2 miesiące.

Rys. 5 Uszczelnienie dylatacji w płycie fundamentowej przy obciążeniu wodą pod ciśnieniem/zalegającą wodą opadową (rys. autor)

1. konstrukcyjny beton podkładowy

2. konstrukcyjna płyta denna

3. pozioma izolacja przeciwwodna z masy KMB lub elastycznego szlamu

4. taśma uszczelniająca

5. warstwa ochronna, np. 2* folia PE

6. betonowa wylewka ochronna

7. wkładka uszczelniająca

8. wypełnienie dylatacji (np. paski styropianu)

9. sznur dylatacyjny

Należy podkreślić, że nie można w każdym przypadku zagwarantować bezproblemowej współpracy zapraw krystalicznych z innymi materiałami hydroizolacyjnymi, jak również materiałami wykończeniowymi. Decyzję o sposobie łączenia krystalicznych zapraw uszczelniających z innymi rodzajami powłok wodochronnych jak również o pokryciu kolejnymi warstwami tego typu uszczelnień należy zawsze konsultować z producentem systemu uszczelniającego i dodatkowo przeprowadzić próby.

Bentonit

Cechuje się zdolnością do chłonięcia wody i pęcznienia pod jej wpływem. Może zwiększa swoją objętość nawet kilkunastokrotnie (12–15 razy). Przy odpowiednim obciążeniu (ograniczającym zdolność pęcznienia) radykalnie zmniejsza się przepuszczalność wody. Proces ten jest odwracalny – w przypadku czasowego braku obciążenia wilgocią bentonit nie wysycha całkowicie, a ponowne pojawienie się wilgoci/wody aktywuje bentonit. Izolacja z bentonitu ma zdolność do samoregeneracji – miejscowe niewielkie uszkodzenia mechaniczne (2–3 mm) zasklepiają się na skutek pęcznienia materiału. Jest odporna na lekkie obciążenia chemiczne oraz korozję biologiczną (mikroorganizmy). W przypadku występowania agresywnych wód gruntowych zaleca się kontakt z producentem w celu dobrania optymalnej mieszanki do konkretnego projektu. Podstawą systemu izolacji bentonitowych są specjalne membrany lub maty. Mogą one być układane na podłożu lub klejone do podłoża oraz mocowane mechanicznie za pomocą specjalnych kołków lub gwoździ. Uszkodzenia punktowe, na skutek samoregenerujących się właściwości bentonitu, zamykają się na skutek pęcznienia, jednak w przypadku mocowania mechanicznego należy rozważy (zawsze w odniesieniu do konkretnego obiektu), potrzebę późniejszego uszczelnienia każdego miejsca mocowania szpachlą bentonitową.

Wymagania stawiane materiałom bentonitowym zawarte są w normie PN-EN 13491 [16].

Rys. 6. Rys. [26]

Dla zapewnienia szczelności nie wystarczy jednak zaprojektowanie odpowiednich materiałów. Równie ważne jest poprawne ich wbudowanie. Poważnym problemem jest brak szczegółowych warunków technicznych wykonania i odbioru robót (lub szczegółowych specyfikacji technicznych) dostosowanych do specyfiki konkretnego obiektu. W tak skomplikowanych obiektach wykonanie projektu wykonawczego nie zawsze jest wystarczające. Do tego dochodzi pośpiech i nie zawsze dobra współpraca różnych branż.

Problemy z zawilgoceniem najczęściej pojawiają się w tzw. trudnych i krytycznych miejscach. Zwykle fundamentem jest odpowiednio zwymiarowana płyta żelbetowa, jednak nie zawsze musi być to regułą. Zdarza się, że obiekt posadowiony jest na ławach fundamentowych, a posadzka jest wykonana jako niezależna konstrukcja na gruncie (ten ostatni wariant może być stosowany tylko w przypadku obciążenia wilgocią. Dodatkowo strop garażu podziemnego może być całkowicie przykryty ziemią i roślinnością, zatem mamy do czynienia z dachem zielonym.

W czym tkwi więc problem? Najczęściej w sposobie połączenia ze sobą izolacji płyty dennej z izolacją pionową, z uszczelnieniem dylatacji, przerw roboczych, przejść rurowych czy wreszcie wpustów i korytek odwodnieniowych.

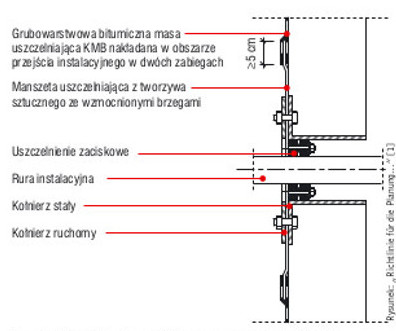

Proszę popatrzeć na fot. 1-3. Pokazują one dolną kondygnację parkingu podziemnego i typowe objawy zawilgocenia. Przyczyn takiego stanu rzeczy może być kilka, jednak najczęściej jest to skutek błędów wykonawczych. Rys. 1 pokazuje układ hydroizolacji obiektu posadowionego na żelbetowej płycie dennej – izolację poziomą płyty dennej, wykonaną na konstrukcyjnym betonie podkładowym (nigdy na chudym betonie – wytyczne wymagają wykonania płyty z betonu klasy przynajmniej C20/25) oraz izolację pionową. Newralgicznym miejscem jest styk (połączenie) izolacji poziomej z pionową, jakiekolwiek uszkodzenie lub zanieczyszczenie lub zbyt małe wysunięcie poza lico ściany pasa izolacji poziomej może skutkować późniejszymi przeciekami. Detal połączenia gdy stosowane są materiały bezpoinowe pokazano na rys. 2. Przyczyną przecieków może być także bezkrytyczna zamiana podanych w dokumentacji materiałów na inne (zwykle tańsze), bez kompleksowej analizy rozwiązania technologiczno-materiałowego (nie tylko sam sposób wykonstruowania detali lecz także wymogi stawiane podłożu i sposób jego przygotowania). Jednak ten sam detal będzie wyglądał zupełnie inaczej, gdy hydroizolacja będzie wykonana z materiałów rolowych (rys. 3) czy też mat bentonitowych (rys. 4). Analogiczna sytuacja będzie miała miejsce dla innych detali takich jak dylatacja konstrukcyjna (rys. 5,6) czy też przejść rur instalacyjnych (rys. 7).

Niekiedy błędy nakładają się na siebie (fot. 5). Widać tu wyraźnie punktowy przeciek przez hydroizolację pionową oraz zawilgocenie posadzki wynikające z wykonania jej jako osobnej konstrukcji na gruncie. Przy czym nie połączono ze sobą izolacji poziomej ław (konstrukcja nie była posadowiona na płycie z izolacją posadzki, gdyż jej praktycznie nie było – zastosowano 2* folię 0,2 mm.

Rys. 7 Uszczelnienie przejścia rurowego przy obciążeniu wodą ciśnieniem (rys. [5], [19])

Poprawność wykonania izolacji wodochronnej ma znaczenie z jeszcze jednego punktu widzenia. Warstwę użytkową np. parkingów wykonuje się zazwyczaj z systemów żywicznych (epoksydowych). Tego typu materiały wymagają suchego (do 4% wilgotności masowej) podłoża, obecność wilgoci w konstrukcji prowadzi zwykle do odspojeń i uszkodzenia powłoki żywicznej.

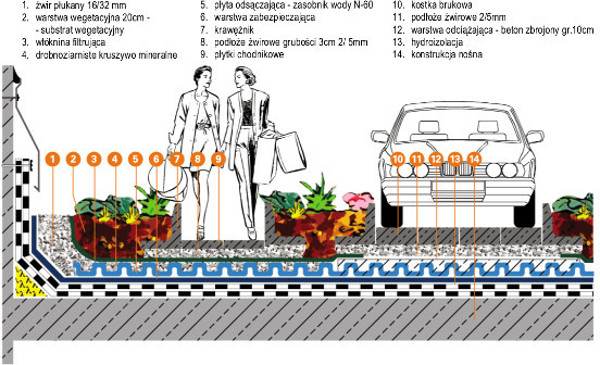

Osobny problem stanowią dachy obiektów podziemnych wykonstruowane nierzadko jako dachy zielone (czy odwrócone, ale z dodatkowym obciążeniem np. ruchem kołowym). Tu wymagana jest współpraca inżyniera konstruktora, ogrodnika oraz doradcy technicznego producenta materiałów wchodzących w skład systemu. Bezwzględne pierwszeństwo przy projektowaniu i wykonawstwie mają wymagania sztuki budowlanej a nie aspekty dekoracyjno-ekologiczne i wegetacyjne. Wszystkie wymogi i warunki konstrukcyjne, fizyczne, techniczne i wegetacyjne muszą być uzgodnione już na etapie projektowania. Współpraca ta nie może kończyć się na etapie projektowania, także poprawne wykonanie konstrukcji wymaga ścisłej współpracy w.w. osób oraz wykonawcy prac.

Warstwa hydroizolacji, choć lepiej chyba było by tu użyć słowa system, stosowany w takich miejscach musi cechować się następującymi cechami: całkowitą wodoodpornością i wodoszczelnością, odpowiednią wytrzymałością na ściskanie,odpornością na przerastanie korzeniami roślin, odpornością na substancje znajdujące się w warstwie wegetacyjnej (kwasy humusowe i związane z nimi reakcje chemiczne, nawozy, środki chwastobójcze i do oprysków) mrozoodpornością oraz odpornością biologiczną na grzyby i pleśnie.

Hydroizolacje wykonuje się zasadniczo z dwóch typów materiałów: pap bitumicznych lub membran czy folii na bazie tworzyw sztucznych, przy czym najpowszechniej stosowane są jednak powłoki bitumiczne z pap termozgrzewalnych. Stosuje się tu zazwyczaj dwuwarstwową hydroizolację z papy modyfikowanej polimerami na osnowie z poliestru lub włókien szklanych. Nie należy tu stosować pap na osnowie organicznej lub tekturowej, są nieodporne na gnicie. Bitumiczna powłoka papy stanowiąca właściwą warstwę hydroizolacyjną, zazwyczaj modyfikowana jest elastomerem SBS. Papy z reguły nie są odporne na przerastanie korzeni. Dlatego też jako warstwę wierzchnią hydroizolacji stosuje się specjalną papę z wkładką z folii miedzianej. Alternatywnie (tylko w przypadku zazielenienia ekstensywnego) zastosować można specjalną papę bitumiczną z dodatkiem środków chemicznych, powodujących „odpychanie” korzeni od warstwy hydroizolacji. Korzeń dochodząc do takiej warstwy tworzy na końcu zgrubienie uniemożliwiające mu przebicie warstwy hydroizolacji i penetrację w głąb dalszych warstw.

Rys. 8 Przykład rozwiązania dachu nad garażem podziemnym (rys. [22])

Systemowe maty drenująco magazynujące pozwalają na wykonanie ciągłej warstwy drenującej także w przypadku występowania różnych obciążeń użytkowych na powierzchni. Dotyczy to sytuacji gdy część powierzchni wykorzystywana jest jako pas zieleni, chodnik, piaskownicę, plac zabaw dla dzieci czy parking. Pod chodnik maty takie wypełnia się mineralnym materiałem drenującym i przekrywa fizeliną filtrującą. Na niej układa się dalsze warstwy wymagane przez konstrukcję chodnika (podsypkę i płyty). Wykonanie części parkingowej wymaga wylania bezpośrednio na matę drenażową płyty betonowej, pozwalającej na rozłożenie obciążeń i stanowiącej podbudowę pod warstwy wierzchnie. Płyta taka musi zostać zdylatowana na pola od 2,5*2,5 m do 5*5m, w zależności od wystawienia na oddziaływania warunków atmosferycznych. Wykonanie takiej płyty nie może uszkodzić hydroizolacji dachu. Dlatego też warstwę hydroizolacyjną przebiegająca bezpośrednio pod częścią jezdną należy dodatkowo chronić np. przez wykonanie dwóch warstw rozdzielających. Siły powstające przy hamowaniu i skręcaniu pojazdów muszą być przekazywane bezpośrednio na płytę konstrukcyjną (np. przez umocnione krawędzie itp.)

Alternatywą dla pap bitumicznych jest stosowanie membran z tworzyw sztucznych (EPDM – etylenowo-propylenowo-dienowa, PVC-P – z miękkiego polichlorku winylu zbrojonego wkładką z włókniny szklanej, EVA, TPO). W przeciwieństwie do pap układane są jednowarstwowo, co znacznie przyspiesza ich montaż. Ich właściwości (elastyczność w zakresie znacznie przekraczającym obciążenia termiczne: -400C?+1500C, odporność na mikroorganizmy, kwasy humusowe i agresywne związki znajdujące lub dostarczane do warstwy wegetacyjnej) powodują, że są materiałem coraz częściej wykorzystywanym w tego typu konstrukcjach hydroizolacyjnych.

Coraz chętniej stosowane są także masy KMB, jednak ich zastosowanie musi wynikać z analizy rzeczywistych paramentów materiału i oddziaływujących obciążeń.

Przykładowy schemat hydroizolacji stropu garażu podziemnego pokazano na rys. 8.

Szczególnie starannie należy uszczelnić i zabezpieczyć wszelkiego rodzaju elementy obsadzone w podziemnych elementach konstrukcji lecz wychodzące na powierzchnię. Nie dotyczy to tylko elementów instalacji czy kominków wentylacyjnych lecz także wszelkiego rodzaju elementów konstrukcyjnych takich jak np. słupy czy ściany. Przykłady błędów pokazano na fot. 7 i 8. Podstawowym wymogiem jest zachowanie ciągłości powłok wodochronnych, nie mogą one być zakończone na poziomie wierzchu płyty konstrukcyjnej czy „ucięte” na poziomie otaczającego terenu.

Maciej Rokiel

Polskie Towarzystwo Mykologiczne

Literatura:

1. DIN 18195:2000-08 Bauwerksabdichtung

2. PN-EN 206-1:2003, PN-EN 206-1:2003/A1:2005, PN-EN 206-1:2003/A2:2006 Beton – Część 1: Wymagania, właściwości, produkcja i zgodność

3. DIN 4030-1:2008-06, DIN 4030-1/A1:2011-08 Beurteilung betonargreifender Wässer, Böden und Gase. Grundlagen und Grenzwerte.

4. PN-EN 15814+A2:2015-02 Grubowarstwowepowłoki asfaltowe modyfikowane polimerami do izolacji wodochronnej – Definicje i wymagania

5. Richtlinie fur die Planung und Ausfuhrung von Abdichtung von Bauteilen mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberuhrte Bauteile. Deutsche Bauchemie e.V.2001

6. Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2010

7. ZUAT-15/IV.13/2002 – Wyroby zawierające cement przeznaczone do wykonywania powłok hydroizolacyjnych, ITB, 2002

8. ZUAT-15/VI.21/2005 Wyroby do uszczelniania betonów i zapraw cementowych krystalizacją wgłębną. ITB, 2005

9. PN-EN 13969:2006, PN-EN 13969:2006/A1:2007Elastyczne wyroby wodochronne – Wyroby asfaltowe do izolacji przeciwwilgociowej łącznie z wyrobami asfaltowymi do izolacji przeciwwodnej części podziemnych – Definicje i właściwości

10. PN-EN 13967:2006, PN-EN 13967:2006/A1:2007Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do izolacji przeciwwilgociowej łącznie z wyrobami z tworzyw sztucznych i kauczuku do izolacji przeciwwodnej części podziemnych – Definicje i właściwości

11. Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2006

12. Richtlinie für die Planung und Ausführung von Abdichtungen von Bauteilen mit mineralischen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2002

13. Warunki techniczne wykonania i i odbioru robót budowlanych. Część C: Zabezpieczenia i izolacje, zeszyt 5 – Izolacje przeciwwilgociowe i wodochronne części podziemnych budynków, ITB, 2010

14. Komentarz do normy PN-EN 14967 Elastyczne wyroby wodochronne – Wyroby asfaltowe do poziomej izolacji przeciwwilgociowej – Definicje i właściwości wraz z zaleceniami ITB dla wyrobów objętych normą, ITB, 2010

15. Komentarz do normy PN-EN 14909 Elastyczne wyroby wodochronne – Wyroby z tworzyw sztucznych i kauczuku do poziomej izolacji przeciwwilgociowej – Definicje i właściwości wraz z zaleceniami ITB dla wyrobów objętych normą, ITB, 2011

16. PN-EN 13491:2006/A1:2007, „Bariery geosyntetyczne. Właściwości wymagane w odniesieniu do wyrobów stosowanych jako bariery nieprzepuszczalne dla płynów do budowy tunelów i budowli podziemnych”.

17. Zalecenia wykonywania izolacji z pap zgrzewalnych i nawierzchni asfaltowych na drogowych obiektach mostowych, IBDiM, 2005

18. M. Rokiel – Poradnik Hydroizolacje w budownictwie. Wybrane zagadnienia w praktyce, wyd. II. Dom Wydawniczy Medium 2009

19. M. Rokiel – Hydroizolacje podziemnych części budynków i budowli. Projektowanie i warunki techniczne wykonania i odbioru robót, wyd. II. Grupa Medium 2014

20. Materiały firmy Izohan/Izolmat

21. Materiały firmy Schomburg

22. Materiały firmy Bauder

23. Materiały firmy Penetron

24. Materiały firmy Icopal

25. Materiały firmy Grilltex

26. Materiały firmy Cetco

27. Materiały firmy Grace