Czas realizacji inwestycji jest wielkością krytyczną, a koszty prowadzenia robót rosną, toteż wznoszenie obiektów budowlanych z przygotowanych fabrycznie elementów o wysokiej jakości i funkcjonalności jest bardzo atrakcyjne.

Idea prefabrykacji w budownictwie sięga czasów rzymskich. Wprawdzie współczesne pojęcie „beton” ma inne znaczenia niż rzymskie „opus ceamenticium”, ale – w świetle najnowszych badań inżynierii materiałowej i archeologii – są to pojęcia zaskakująco bliskie. Starożytni Rzymianie tworzyli z kamiennego kruszywa, gipsu, wapna, wody oraz wezuwiańskich popiołów wulkanicznych – materiał przypominający w sensie technicznym dzisiejszy beton. Wykorzystywali go głównie w konstrukcjach, które dziś nazwalibyśmy monolitycznymi, produkowali również w formach elementy o znacznych gabarytach – prefabrykaty do budowy infrastruktury, tj. części akweduktów, przepustów, tuneli. Znane są także przykłady wykonywania elementów prefabrykowanych konstrukcyjno-architektonicznych (np. części świątyni wytworzone w Rzymie a przeznaczone do jej budowy w Afryce – wzmianki w listach Pliniusza Młodszego).

Prefabrykacja pojawiła się ponownie wraz z wynalezieniem współczesnego betonu z cementu portlandzkiego w pierwszym ćwierćwieczu XIX w. Za początki współczesnej prefabrykacji można uznać początki żelbetu – w tym siatkobetonowe donice, opatentowane przez naczelnego ogrodnika miasta Paryża w 1867 r. Tak zwana wielka prefabrykacja betonowa zaczęła się od koncepcji Le Corbusiera z jego budynkiem Domino z 1914 r. (rys.).

Rys. Koncepcja budynku z prefabrykatów Domino, Le Corbusier, 1914 r.

Budynki według tego projektu nigdy nie powstały, ale stał się on inspiracją dla wielu kolejnych pokoleń projektantów.

Na terenach Polski prefabrykacja na skalę przemysłową zaistniała po raz pierwszy w roku 1897 – otwarcie zakładu w Białych Błotach istniejącego do dziś. Początek XX w. i okres międzywojenny to rozwój prefabrykacji w zakresie infrastruktury drogowej i technicznej. W 1939 r. na terenie Polski istniało blisko 200 wytwórni betonowych. Powojenna masowa produkcja niestety spowodowała ogólne złe skojarzenia z prefabrykacją betonową z lat 50-tych ÷ 70-tych. Jednakże od lat 90-tych wraz z wymianą myśli technicznej z Zachodu oraz wzorcami z krajów rozwiniętych obserwuje się ponowny wzrost zainteresowania prefabrykacją betonową.

W budownictwie od zawsze materiał konstrukcyjny determinował wszystkie operacje technologiczne podczas wznoszenia, a także charakterystykę użytkowania i utrzymania obiektu (tab.).

Tab. Porównanie charakterystyk różnych rozwiązań materiałowych w prefabrykacji (kolor zielony – istotna zaleta)

W budownictwie ze stali możliwe jest do osiągnięcia znaczne tempo wznoszenia obiektu przy zachowaniu bardzo dużej lekkości konstrukcji. Ograniczeniem jest natomiast stosunkowo nieduży zakres rodzajów obiektów wykonywanych w tej technologii, zazwyczaj należą do nich hale, mosty, maszty i wieże oraz słupy trakcyjne itp. Budownictwo drewniane oferuje z kolei atrakcyjność i oryginalność architektoniczną, budząc jednocześnie proekologiczne skojarzenia. Produkcja elementów z drewna, szczególnie z drewna klejonego, jest jednak dość skomplikowana i kosztowna. Zarówno konstrukcje drewniane, jak i stalowe wymagają dodatkowych zabiegów ochronnych w celu zapewnienia trwałości (stal – korozja, drewno – korozja biologiczna) oraz bezpieczeństwa podczas pożaru. Ta ostatnia kwestia często rzutuje również na aspekty ekonomiczne utrzymania obiektu ze względu na zwiększone koszty składek ubezpieczeniowych.

Dobór koncepcji materiałowej inwestycji warunkowany jest m.in. oczekiwanym czasem realizacji obiektu, jej maksymalnym akceptowalnym kosztem oraz przeznaczeniem obiektu. Możliwe jest tu zdefiniowanie w stosunku do inwestycji kilku różnych strategii realizacji:

1) szybko, tanio, ale za to typowo;

2) szybko i różnorodnie, ale nadal niedrogo;

3) niekonwencjonalnie i z rozmachem, z naciskiem na efekt architektoniczny.

Pierwsza odpowiada koncepcji realizacji dla obiektów przemysłowych, centrów handlowych i logistycznych, o zakładanym relatywnie krótkim czasie realizacji i eksploatacji. Materiałem konstrukcyjnym w takich zastosowaniach najczęściej jest stal lub beton (rozumiany jako żelbet lub beton sprężony). W przypadku betonu, bardziej niż w przypadku stali, możliwe jest w takich zastosowaniach wykorzystanie kompleksowych rozwiązań systemowych obejmujących elementy fabrycznie wyposażone w atrybuty niezbędne do zapewnienia trwałości (również w warunkach ekstremalnych) oraz estetyki obiektu.

Druga strategia realizacji jest bardziej uzasadniona w przypadku budownictwa mieszkaniowego lub obiektów użyteczności publicznej. W takich zastosowaniach materiałem zdecydowanie dominującym jest beton. Również beton jest materiałem dominującym w budownictwie infrastrukturalnym (mosty, drogi, instalacje wodno-kanalizacyjne itp.).

Strategia trzecia jest najbardziej odpowiednia dla obiektów specjalnych, takich jak np. obiekty sportowe, sakralne i inne obiekty użyteczności publicznej. Do takich zastosowań materiałami najbardziej predestynowanymi są beton (szczególnie beton architektoniczny) lub drewno klejone. Oba te materiały (stosowane często jednocześnie) umożliwiają osiągnięcie spektakularnego efektu architektonicznego, przy jednoczesnym odczuciu przyjazności technologii dla człowieka i środowiska.

Powyższe rozważania wskazują na dominację betonu jako materiału konstrukcyjnego we współczesnej prefabrykacji. Zastosowania drewna można w skali ogólnej produkcji budowlanej uznać za niewielkie, również zastosowanie konstrukcji stalowych jest dość ograniczone. Stwarza to doskonałe perspektywy dla betonu jako materiału konstrukcyjnego zarówno od strony inżynierii materiałowej, jak i technologii oraz techniki budowania. Autorzy przewidują, że prefabrykacja betonowa w ciągu nadchodzących lat będzie przeżywała dynamiczny rozwój.

Od strony inżynierii materiałowej z jednej strony należy spodziewać się rozwoju betonów o niskim śladzie węglowym (betony „zeroemisyjne”) oraz zastosowania innowacyjnych spoiw, np. geopolimery, z drugiej strony natomiast rozwoju betonów ultrawysokiej wytrzymałości (betony BUWW) wykorzystujących np. proszki reaktywne (RPC). Obiecujące są również osiągnięcia w dziedzinie nowoczesnych betonów ze stalowym mikrozbrojeniem rozproszonym (fibrobetony), niezawierających zbrojenia prętami, jak również betonów zawierających zbrojenie główne niestalowe (pręty z włókna szklanego, bazaltu, kevlaru). Wykorzystanie materiałów odpadowych jest naturalną tendencją rozwoju prefabrykacji, wpisującą się w zrównoważony rozwój w budownictwie, obejmując zarówno wykorzystanie różnych przemysłowych produktów ubocznych, jak i recykling odpadów z procesu produkcji prefabrykatów. Warto także podkreślić rolę prefabrykacji betonowej w bilansie śladu węglowego betonu i jego składników, w tym potencjał sekwestracyjny betonowych elementów, który w przypadku prefabrykacji jest dość duży, gdyż ich powierzchnia zwykle nie jest pokryta dodatkowym materiałem.

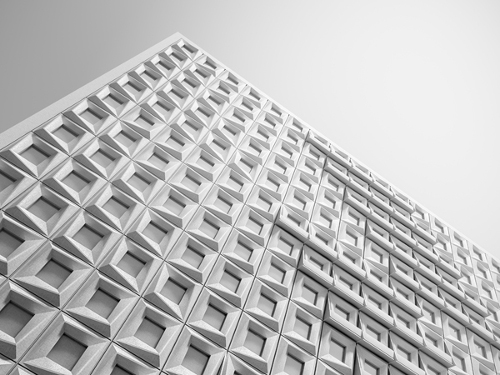

Fot. Nowoczesna w formie elewacja z betonowych elementów prefabrykowanych (© evgenii22 – Fotolia.com)

Od strony rozwiązań technologicznych duży potencjał rozwoju kryje się w metodach produkcji i montażu. Znaczny stopień automatyzacji produkcji w wytwórniach elementów został już w zasadzie osiągnięty – np. sterowane komputerowo maszyny do produkcji płyt kanałowych, zautomatyzowany transport i wytwarzanie mieszanki betonowej stosowane są już z dużym powodzeniem. Brak jednak przykładów wykonywania prefabrykatów techniką druku 3D z mieszanki betonowej lub techniką fotobetonu. Taka technika pozwoliłaby realizować kształty elementów dotychczas niemożliwe do wykonania ze względów technicznych lub ekonomicznych. Niespotykane dotąd efekty kształtowania walorów estetycznych da być może również wykonywanie nadruków na betonowych elementach, z wykorzystaniem trwałych barwników, odpornych na oddziaływania zewnętrzne.

Także w odniesieniu do funkcjonalności obiektu można wskazać wiele innowacyjnych rozwiązań,które powinny się przyjąć w prefabrykacji betonowej XXI w. Należy do nich nadanie elementom lub całym obiektom dodatkowych funkcji służących zwiększeniu łatwości montażu, wygody użytkowania, trwałości obiektu oraz jego efektywności energetycznej. Ułatwieniem montażu może być sterowanie komputerowe tego procesu, przy wykorzystaniu śledzenia elementów za pomocą wbudowanych w nie mikroprocesorów, zawierających informację o planowanym miejscu wbudowania danego elementu, sposobie montażu oraz charakterystyce właściwości użytkowych wyrobu. Opierając się na tym systemie, można by także rozwinąć system monitoringu elementów, informujący o przekroczeniu stanów użytkowania lub o sytuacjach wyjątkowych. Nadanie elementom prefabrykowanym funkcji energetycznych (akumulacja ciepła, solary itp.) oraz wbudowanie systemów instalacji (przewody energetyczne, klimatyzacyjne, grzewcze itp.) wydaje się być dość zwyczajne w porównaniu z funkcją samonaprawy elementów. W skali laboratoryjnej efekt taki uzyskiwany jest obecnie za pomocą wprowadzonego do materiału na etapie produkcji czynnika naprawczego w postaci np. mikrokapsułek naprawczych, systemów rozgałęzionych przewodów z substancją naprawczą lub też aktywnych bakterii. Dalszego rozwoju można się spodziewać w dziedzinie innowacyjnych, inteligentnych połączeń, umożliwiających łatwy montaż/demontaż elementów lub przebudowę i adaptację w przypadku zmiany przeznaczenia obiektu bądź modyfikacji jego części.

Wznoszenie obiektów budowlanych z przygotowanych fabrycznie elementów o wysokiej jakości i funkcjonalności powinno być bardzo atrakcyjne dla inwestorów w dobie, kiedy czas realizacji inwestycji jest wielkością krytyczną, a także wobec rosnących kosztów prowadzenia robót. Uwarunkowane jest to dostępnością systemowych rozwiązań przeznaczonych do różnych gałęzi budownictwa, złożonych z prefabrykatów projektowanych według idei tailor made material – tzn. elementów wyposażonych w zindywidualizowane funkcje i właściwości, zoptymalizowane w odniesieniu do konkretnych aplikacji. Autorzy uważają, że obserwowany obecnie rozwój prefabrykacji będzie tendencją trwałą w XXI w. w budownictwie i wyjdzie naprzeciw oczekiwaniom technicznym, ekonomicznym, ekologicznym i społecznym.

dr inż. Grzegorz Adamczewski

dr hab. inż. Piotr Woyciechowski, prof. PW

Wydział Inżynierii Lądowej

Politechniki Warszawskiej