Dachy i stropodachy o dużych powierzchniach wymagają stosowania małych spadków połaci dachowych ze względów konstrukcyjnych i ekonomicznych. Z tego powodu istnieje potrzeba właściwego doboru materiałów pokrycia oraz rozwiązania detali okapów i obróbek krawędziowych w celu niezawodnego odwodnienia dachu.

Dachy płaskie i o małym nachyleniu ze względu na swój kształt wymagają znacznie większej szczelności pokrycia niż dachy skośne. Dzieje się tak, ponieważ woda opadowa nie może swobodnie spłynąć do rynien. Dlatego też materiały używane do krycia muszą zapewniać większą szczelność niż te stosowane do dachów skośnych. Dawniej z powodu niskiej jakości materiałów używanych do budowy dachy płaskie ciągle trzeba było remontować. Dziś jest wiele nowoczesnych technologii pozwalających na wykonanie trwałego i szczelnego pokrycia.

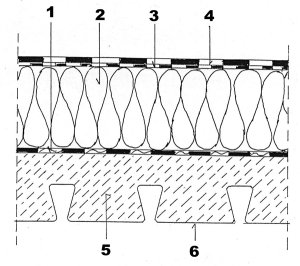

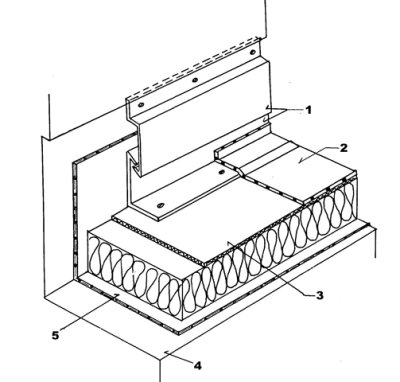

Rys. 1 Przekrój poprzeczny przez stropodach pełny o konstrukcji zespolonej o pokryciu z papy termozgrzewalnej: 1 – zgrzewalna papa paroizolacyjna gr. 4 mm na osnowie z włókna szklanego o masie 60g/m2 + folia aluminiowa 0,1mm, z dolną warstwą zabezpieczoną folią topliwą na zaimpregnowanym podłożu; 2 – termoizolacja z twardego styropianu ekstrudowanego o masie objętościowej 20 kg/m3; 3 – okleina z papy podkładowej; 4 – zgrzewalna papa wierzchniego krycia gr. 4,1 mm produkowana z włókniny poliestrowej o masie 190 g/m2, modyfikowana na wskroś elastomerami SBS, warstwa dolna zabezpieczona folią topliwą, posypka wierzchnia wykona z naturalnego łupka; 5 – warstwa betonowa płyty o średniej grubości min. 8 cm; 6 – blacha obustronnie cynkowana o profilu wklęsłym i gr. 0,75 mm

Pokrycia dachów płaskich. Pokrycia papowe

Tradycyjnym impregnatem bitumicznym pokryć papowych była smoła lub asfalt. Smoła to produkt głównie suchej destylacji węgla kamiennego (smoły gazownicze, koksownicze). Asfalt jest materiałem pochodzenia naturalnego. Znajduje się w złożach ziemnych lub występuje jako produkt ponaftowy, otrzymywany z przeróbki ropy naftowej w procesach odparowania lub oddestylowania lekkich składników.

Zależnie od rodzaju stosowanego bitumu tradycyjnie rozróżniano papy smołowe i asfaltowe. Te pierwsze z powodu szybkiego starzenia się, twardnienia i kruszenia, ale przede wszystkim ze względu na toksyczność lepiszcza przestały być stosowane.

Jeśli chodzi o papy asfaltowe, ich proces technologiczny jest wciąż unowocześniany – zarówno w zakresie ewolucji osnowy, jak i rozwoju stosowanego lepiszcza asfaltowego, a także rodzajów mocowania do konstrukcji dachu. Dawniej powszechnie używaną osnową była tektura, materiał nieodporny na działanie wody i korozję biologiczną, nawet mimo nasycania go środkami antyseptycznymi. Osnowa tekturowa charakteryzowała się także niską wytrzymałością mechaniczną. Papy składające się tylko z impregnowanej osnowy nazwano bezpowłokowymi lub izolacyjnymi. Później stosowano osnowy z juty, następnie z tkanin technicznych (wigoniowych, zieleńcowo-wigoniowych, bawełnianych, włókniny przeszywanej). Kolejne lata przyniosły osnowy z taśmy aluminiowej, włókna szklanego i wreszcie kombinacje włókna szklanego z włóknem poliestrowym, folią miedzianą.

Pokrycia papowe produkowane na osnowie z włókien szklanych uzyskują bardzo wysokie parametry dotyczące wytrzymałości mechanicznej, lecz małą wydłużalność przy zerwaniu. Z tych powodów materiały produkowane na osnowie z włókien szklanych są najczęściej stosowane jako warstwy podkładowe.

Wprowadzenie włókien i tkanin poliestrowych zapewniło połączenie wysokiej wytrzymałości chemicznej, mechanicznej i doskonałych parametrów dotyczących elastyczności pokryć. Łączenie osnowy poliestrowej z włóknem szklanym pozwala dodatkowo na poprawę parametrów stabilizacji wymiarowej materiałów papowych. Najczęściej spotykana gramatura wkładek szklanych to około 250 g/m2, a poliestrowych 200–250 g/m2.

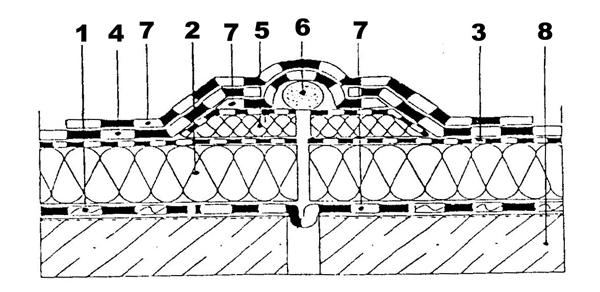

Rys. 2 Styk pokrycia z papy polimerowej nad dylatacją: 1–4 jak na rys. 1, 5 – dodatkowe płyty styropianowe oklejone papą podkładową, 6 – sznur dylatacyjny, 7 – dodatkowe uszczelniające paski papy nad dylatacją, 8 – żelbetowa konstrukcja dachu

Fot. ak

>>> Zielone dachy ekstensywne na garażach

>>> Wymagania stawiane wyrobom do wykonywania spodnich warstw pokryć dachowych i okładzin ściennych

>>> 5 kluczowych kwestii systemu stężenia dachu

>>> Materiały refleksyjne stosowane do wykonywania i modernizacji pokryć dachowych

>>> Rynek pokryć dachowych w Polsce

W papach tradycyjnych impregnat bitumiczny z przemysłowego asfaltu niemodyfikowanego zabezpiecza osnowę, pokrywając ją z obu stron (zaw. asfaltu w papie wynosi 1200–1600 g/m2). Na warstwę wierzchnią dodatkowo nakłada się posypkę piaskową, spodnia zaś wzbogacona jest powłoką mineralną lub folią. Tego rodzaju papy są jednak nieodporne termicznie i łatwo się starzeją. Dlatego zaczęto wprowadzać asfalty modyfikowane środkami uszlachetniającymi i uelastyczniającymi. Zabieg ten spowodował kilkukrotne wydłużenie żywotności pap, w których zawartość asfaltu wynosi około 3000–4000 g/m2.

Wysoka jakość wkładek nośnych w połączeniu z modyfikowanymi asfaltami (SBS i APP) pozwala na produkcję pap termozgrzewalnych o najlepszych właściwościach, gwarantujących kilkudziesięcioletnią żywotność.

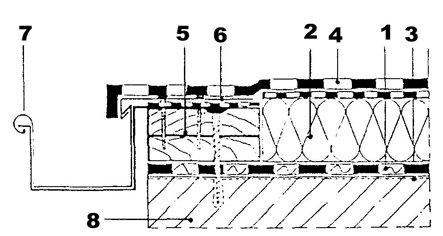

Rys. 3 Sposób zakończenia pokrycia z papy polimerowej przy okapie: 1–4 jak na rys. 1, 5 – impregnowany krawędziak, 6 – blacha pasa nadrynnowego, 7 – hak rynnowy i rynna, 8 – żelbetowa płyta dachowa

Pokrycia dachów płaskich. Bitumiczne pokrycia jednowarstwowe

Jednowarstwowe pokrycia z papy są technologiczną nowością ostatnich lat, umożliwiają bowiem wykonywanie krycia na dachach o niemal zerowych spadkach. Papy do jednowarstwowego krycia produkowane są na osnowie z włókniny poliestrowej o gramaturze 250 g/m2, zbrojonej siatką z włókien szklanych. Powinny być montowane za pomocą łączników mechanicznych, dobieranych w zależności od rodzaju podłoża, w którym mają być osadzone. Liczba i rozmieszczenie łączników uzależnione są od nachylenia i wielkości dachu oraz położenia danego łącznika w strefie dachu (w narożach, na krawędzi czy w partii środkowej).

Przy wykonywaniu pokryć jednowarstwowych bardzo istotne jest zwrócenie uwagi na odpowiednie przygotowanie podłoża, zwłaszcza że nie wszystkie są jednakowo dobre, przykładowo gładź cementowa uniemożliwia zamocowanie łączników. Jako podłoże mogą służyć płyty ze styropianu, z wełny mineralnej, które dopuszczone są do stosowania pod bezpośrednie krycie papą. Podłoża drewniane nie powinny mieć wilgotności większej niż 21%, a deski należy układać dordzeniową stroną w górę.

W tablicy 1 zamieszczono zalecane pochylenia połaci dachowych dla pokryć z rolowych materiałów bitumicznych [3]. Kąty nachylenia podano w procentach jako stosunek wysokości połaci dachowej do długości jej podstawy.

Tabl. 1 Wielkości pochylenia połaci dachowych dla pokryć z materiałów bitumicznych i bitumiczno-polimerowych [3]

| Rodzaj pokrycia bitumicznego | Zalecane pochylenie [%] |

| 1 warstwa papy asfaltowo-polimerowej przeznaczonej do jednowarstwowego krycia o grubości min. 4 mm na podłożu betonowym lub na izolacji termicznej |

3–20 |

| 2 warstwy papy termozgrzewalnej asfaltowej lub asfaltowo- -polimerowej na podłożu betonowym lub na płycie warstwowej ze styropianu z okleiną z pap asfaltowych | 3–20 |

| 2 warstwy papy asfaltowej lub asfaltowo-polimerowej każda o zawartości masy powłokowej ≥ 1600 g/m2 klejone lepikiem do podłoża betonowego lub z materiału termoizolacyjnego | 3–20 |

| 2 warstwy papy asfaltowej lub asfaltowo-polimerowej każda o zawartości masy powłokowej do 1600 g/m2 klejone lepikiem do podłoża betonowego | 20–40 |

| 2 warstwy papy asfaltowej lub asfaltowo-polimerowej każda o zawartości masy powłokowej do 1600 g/m2 klejone lepikiem do podłoża z materiału termoizolacyjnego | 20–30 |

| 2 warstwy papy asfaltowej lub asfaltowo-polimerowej każda o zawartości masy powłokowej do 1600 g/m2 układane na podłożu drewnianym |

20–40 |

| 3 warstwy papy asfaltowej każda o zawartości masy powłokowej do 1600 g/m2 klejone lepikiem do podłoża z materiału termoizolacyjnego |

3–15 |

| 3 warstwy papy asfaltowej każda o zawartości masy powłokowej do 1600 g/m2 klejone lepikiem do podłoża betonowego | 3–20 |

| 3 warstwy papy asfaltowej każda o zawartości masy powłokowej do 1600 g/m2 układane na podłożu drewnianym | 3–20 |

Pokrycie jednowarstwowe z papy modyfikowanej polimerami w stropodachu pełnym na płytach zespolonych betonowanych na blachach fałdowych pokazano na rysunku 1.

Przekrój poprzeczny wodoszczelnego połączenia pokrycia papowego wzdłuż dylatacji żelbetowych płyt dachowych przedstawia rysunek 2.

Rozwiązanie okapu dla płaskiego ocieplonego stropodachu pokrytego papą polimerową pokazuje rysunek 3.

Podział pap ze względu na sposób łączenia z podłożem:

– papy zgrzewane, w których masa klejąca potrzebna do połączenia jest zawarta w powłoce papy – łączenie jest wykonywane przez rozgrzanie w płomieniu gazowym wstęg papy i klejenie ich w sposób punktowy lub ciągły;

– papy klejone przy użyciu gorących lepików bitumicznych – w sposób pasmowy lub na całej powierzchni.

Podstawowe rodzaje obecnie stosowanych bitumicznych materiałów pokryciowych zestawiono w tablicy 2. Pokrycia wodochronne z materiałów bitumicznych realizuje się zwykle co najmniej z dwóch warstw papy. Warstwy są ze sobą łączone w sposób zapewniający całkowitą szczelność na penetrację wody i wiatru. Poszczególne wstęgi materiału łączy się przez zgrzewanie lub przy użyciu bitumicznych mas klejących. Górna warstwa pokrycia powinna być wykonana z papy polimerowej, pokrytej posypką mineralną, która stanowi warstwę ochronną.

Tabl. 2 Podstawowe rodzaje materiałów pokryciowych [2]

| Rodzaj materiału | Średnia grubość lub zawartość masy powłokowej | Wkładka nośna |

| Papa polimerowa zgrzewalna | 5/5,2 mm | Włóknina poliestrowa 200 g/m2 |

| Papa polimerowa zgrzewalna | 5/5,2 mm 4/4,2 mm | Tkanina szklana 200 g/m2 |

| Papa asfaltowa zgrzewalna | 5/5,2 mm | Włóknina poliestrowa 200 g/m2 |

| Papa asfaltowa zgrzewalna | 5/5,2 mm | Tkanina szklana 200 g/m2 |

| Papa asfaltowa zgrzewalna | 4/4,2 mm | Tkanina szklana 200 g/m2 |

| Papa polimerowa pokryciowa | 2100 g/m2 | Włóknina poliestrowa 200 g/m2 |

| Papa polimerowa pokryciowa | 2100 g/m2 | Tkanina szklana 200 g/m2 |

| Papa asfaltowa pokryciowa | 2000 g/m2 | Włóknina poliestrowa 200 g/m2 |

| Papa asfaltowa pokryciowa | 1000/2000 g/m2 | Tkanina szklana 200 g/m2 |

Szczególnym rodzajem materiału pokryciowego jest papa zespolona fabrycznie z paskami styropianowej izolacji termicznej lub z płytami styropianowymi. Papa, do której przyklejona jest izolacja termiczna, może stanowić dolną warstwę powłoki wodoszczelnej stropodachu, jeśli spełnia wymagania przedmiotowej normy. Odcinki papy mają długość nie mniejszą niż 2,5 m, a połączenia na zakład pomiędzy poszczególnymi pasmami są szczelnie sklejone.

Materiały bitumiczne są również stosowane jako skuteczna, szczelna paroizolacja stropodachów płaskich. W tym samym celu mogą być także wykorzystywane materiały pokryciowe zestawione w tablicy 2. Ich opór dyfuzyjny wynosi bowiem sd > 100 m.

Odpowiednie materiały bitumiczne są stosowane w stropodachach płaskich również do innych celów, np. jako powłoka rozdzielająca i wyrównująca na warstwie konstrukcyjnej lub termoizolacyjnej. Natomiast pap bitumicznych perforowanych używa się jako warstwy odpowietrzające pokrycie stropodachu pełnego. Są one luźno układane na podłożu, a do nich dopiero klei się warstwy pokryciowe. Dzięki perforacji masa klejąca mocuje całe pokrycie do podłoża.

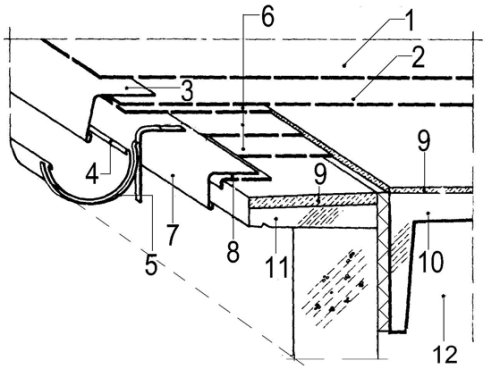

Rys. 4 Odwodnienie zewnętrzne stropodachu płaskiego: 1 – wierzchnia warstwa pokrycia papowego, 2 – spodnia warstwa pokrycia papowego, 3 – fartuch rynnowy, 4 – rynna, 5 – dwuczęściowy hak rynnowy mocowany kołkami rozporowymi, 6 – wyrównawcze paski papy asfaltowej, 7 – blacha okapowa, 8 – pas papy asfaltowej izolacyjnej, 9 – gładź cementowa, 10 – płyty konstrukcji dachu, 11 – gzyms żelbetowy, 12 – przestrzeń wentylowana stropodachu dwudzielnego

Jak się wykonuje pokrycia dachów płaskich

Roboty pokrywcze powinny być prowadzone w sposób zgodny z wymaganiami podanymi w PN-80/B-10240, a ponadto:

– pokrycia papowe należy wykonywać w porze suchej, przy temperaturze powyżej 5oC;

– na połaciach o nachyleniu mniejszym niż 20% papę układa się pasami równoległymi do okapu, a przy nachyleniu połaci powyżej 20% – pasami prostopadłymi do okapu;

– przy pochyleniu połaci powyżej 30% arkusze papy powinny być przerzucone przez kalenicę i zamocowane mechanicznie;

– szerokość zakładów arkuszy papy w każdej warstwie powinna wynosić co najmniej 10 cm, należy je wykonywać zgodnie z kierunkiem spadku połaci;

– zakłady każdej następnej warstwy papy powinny być przesunięte względem zakładów warstwy spodniej odpowiednio: przy kryciu dwuwarstwowym o 1/2 szerokości arkusza, przy trójwarstwowym o 1/3 szerokości arkusza;

– w pokryciach układanych bezpośrednio na izolacji termicznej jedna z warstw powinna być wykonana z papy na tkaninie szklanej lub włókninie poliestrowej;

– papa na welonie szklanym może stanowić tylko jedną warstwę w wielowarstwowym pokryciu papowym;

– papy na taśmie aluminiowej nie należy stosować na stropodachach pełnych oraz w pokryciach układanych bezpośrednio na podłożu termoizolacyjnym;

– w miejscach załamania powierzchni połaci dachowej i w korytach odwadniających pokrycie należy wzmocnić, układając pod pierwszą warstwą pokrycia dodatkową warstwę papy;

– w przypadku przyklejania pap do podłoża z płyt izolacji termicznej należy stosować wyłącznie lepik asfaltowy bez wypełniaczy na gorąco. W pokryciach papowych wielowarstwowych przyklejanych do podłoża betonowego można stosować do klejenia warstw górnych lepik na zimno; stosowanie lepików w odwrotnej kolejności jest niedopuszczalne.

Na rysunku 4 pokazano przykład rozwiązania okapu dla dachu płaskiego krytego papą.

Rys. 5 Zakończenie pokrycia z membrany z PVC przy ścianie pionowej: 1 – obróbki z blachy profilowanej, 2 – membrana PVC, 3 – warstwa rozdzielająca, 4 – podłoże, 5 – paroizolacja

Papa asfaltowa zgrzewalna jest przeznaczona do przyklejania do podłoża oraz sklejania między sobą metodą zgrzewania, tj. przez podgrzewanie spodniej powierzchni papy płomieniem palnika gazowego do momentu nadtopienia masy powłokowej. Przy przyklejaniu pap zgrzewalnych za pomocą palnika na gaz propan-butan należy przestrzegać następujących zasad:

– palnik powinien być ustawiony w taki sposób, aby jednocześnie podgrzewał podłoże i wstęgę papy od strony przekładki antyadhezyjnej; jedynym wyjątkiem jest klejenie papy na powierzchni płyty warstwowej z rdzeniem styropianowym, gdzie nie dopuszcza się ogrzewania podłoża;

– w celu uniknięcia zniszczenia papy działanie płomienia powinno być krótkotrwałe (płomień palnika należy ciągle przemieszczać w miarę nadtapiania masy powłokowej);

– niedopuszczalne jest miejscowe nagrzewanie papy, prowadzące do nadmiernego spływu masy asfaltowej lub jej zapalenia;

– fragment wstęgi papy z nadtopioną powłoką asfaltową należy natychmiast docisnąć do ogrzewanego podłoża, np. wałkiem długości równej szerokości pas-ma papy.

Rys. 6 Wyprowadzenie pokrycia z folii na attykę z zastosowaniem obróbek z blach profilowanych: 1 – blachy profilowane narożne, 2 – pokrycie z folii PVC, 3 – warstwa rozdzielająca, 4 – paroizolacja, 5 – podłoże, 6 – włóknina ochronna

Papa samoprzylepna jest przeznaczona do przyklejania do podłoża za pomocą masy klejącej, naniesionej na spodniej stronie wstęgi papy po usunięciu przekładki antyadhezyjnej. Może być stosowana w pokryciu jedynie jako spodnia warstwa wielowarstwowych pokryć dachowych. Wymaga specjalnego sposobu przygotowania podłoża. Podłoża pod papy samoprzylepne powinny być równe i gładkie, najlepiej szlifowane powierzchniowo. Papa taka ulega dodatkowemu doklejeniu w trakcie klejenia warstw wierzchnich ze względu na rozgrzanie masy klejącej bądź w wyniku układania na powierzchni gorącej warstwy lepiku. Z reguły papy samoprzylepne stosowane są na podłożach betonowych i z gładzi cementowej, zagruntowanych uprzednio roztworem asfaltowym.

Tabl. 3 Podział folii w zależności od ich właściwości [1]

| Typ folii | Rodzaj folii | Skład, właściwości, zastosowanie |

| Folie termoplastyczne | Folie polichlorowinylowe miękkie i twarde-PVC | PVC+plastyfikatory+stabilizatory+ultleniacze.

Niepalne, odporne na ścieranie i korozję. Łatwo wydalają parę z pokrycia. Podatne na wpływ mikroorganizmów, nieodporne na promienie słoneczne. Stosowane do pokryć dachowych po przeanalizowaniu tolerowania wpływu istniejącego pokrycia bitumicznego. Folie z PVC nowej generacji, np. z uplastycznionego polichlorku winylu, zbrojone siatkami wzmacniającymi, nadają się do ostatecznego pokrycia dachów płaskich o dowolnym spadku. |

|

Folie polietylenowe LD (małej gęstości)

Folie polietylenowe HD (małej gęstości) |

Polimery PVC+stabilizatory+pigmenty+wypełniacze.

Odporne na wpływ wody, średnio umożliwiają wydalanie pary z pokrycia. Bardziej wytrzymałe na obciążenia dynamiczne niż folie z PVC. Odporne na działanie mikroorganizmów. Uboga kolorystyka. Podatne na działanie promieni UV i starzenie się. Stosowana grubość 1–3 mm. Folie nowej generacji – kompozyty polietylenu i polipropylenu, etylenu Występują jako jednorodne i niejednorodne. Do renowacji dachów i dachów zielonych oraz wykonywania obróbek detali dachowych. |

|

| Folie elastomerowe (membrany) | Rolowane materiały na bazie kauczuku-EPDM | Mieszanina kauczuku etyleno-propylenowego, wulkanizowana ciśnieniowo.

Posiadają dobre właściwości elastyczne i sprężyste w granicach temperatur od -60 do +150oC. Charakteryzuje je wysoka odporność na przesiąkliwość wody, wysoka wytrzymałość na obciążenia dynamiczne. Są bardzo odporne na procesy starzenia się. Mało odporne na tłuszcze i produkty naftowe. Grubość 1,0–2,5 mm. Folie nowej generacji – kombinacje EPDM z butylenem lub propylenem. Nadają się na samodzielne pokrycia, zwłaszcza dachów o skomplikowanych kształtach (łukowych, półkolistych). |

| Folie poliizobutylowe (oppanolowe) | Poliizobutylen+wypełniacze.

Wysoka odporność chemiczna, odporne na przesiąkliwość wody. Utrudniają wydzielanie pary z pokrycia, mają tendencję do płynięcia na zimno, eliminowaną przez używanie od spodu sztywnego poszycia. |

Pokrycia dachów płaskich z folii z tworzyw sztucznych

Do jednowarstwowych pokryć dachowych coraz częściej są stosowane folie otrzymywane w wyniku przetwarzania tworzyw sztucznych. Wykorzystywane są one do krycia nowych dachów na dowolnym podłożu oraz do renowacji pokryć z pap asfaltowych i dachów zielonych. Pod pokryciem podstawowym z tworzywa sztucznego lub kauczuku w zlewniach i korytach odwadniających układa się dodatkową warstwę wzmacniającą, dobraną odpowiednio do rodzaju zastosowanego materiału zgodnie z instrukcją producenta. Możliwe jest również stosowanie folii z tworzyw sztucznych na podłożu z pap asfaltowych (także z warstwami pośrednimi) w zakresie pochyleń, takich jak dla podłoży betonowych, pod warunkiem że dany materiał jest bitumoodporny lub producent zaleca stosowanie warstwy pośredniej i gwarantuje jej skuteczność działania.

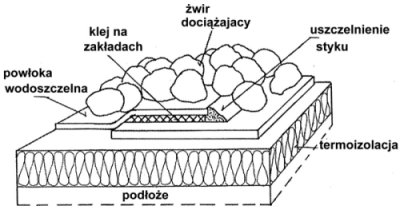

Rys. 7 Sposób zabezpieczenia wodoszczelnej powłoki dachu na oderwanie przez wiatr za pomocą warstwy żwiru

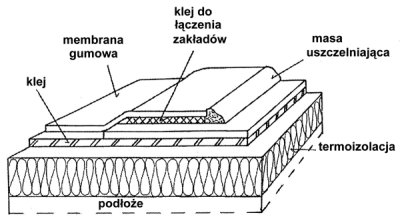

Rys. 8 Sposób mocowania pokrycia z membrany gumowej do płyt z twardej izolacji z włókien mineralnych za pomocą kleju

Stropodachy o pokryciu z folii z uplastycznionego PVC

Wśród materiałów termoplastycznych na rynku najczęściej występują folie ze zmiękczonego PVC. Mają one grubości od 1 do 3 mm, są nieprzepuszczalne dla wody, a ich przepuszczalność pary wodnej wynosi około 1–2 g/(m 224 h).

Membrany z PVC są nieodporne na bitumy w bezpośrednim kontakcie.

Oprócz paroprzepuszczalności do innych zalet folii dachowych z PVC można zaliczyć odporność na warunki atmosferyczne, trwałość, elastyczność, różnorodność zastosowania, wszechstronność obróbki i możliwość recyklingu.

Do powłok z miękkiego PVC zalicza się membrany:

– homogeniczne,

– zbrojone siatkami poliestrowymi,

– zbrojone tkaninami szklanymi.

Tabl. 4 Podział folii w zależności od budowy [1]

| Rodzaj folii | Warstwa wewnętrzna (zbrojąca) | Warstwa zewnętrzna |

|

Folie jednorodne

|

Nie zawierają warstwy zbrojącej | Nie zawierają warstwy zewnętrznej |

| Zawierają warstwę zbrojącą o gramaturze mniejszej niż 20 g/m2 |

Zawierają przyklejoną od spodu osnowę o gramaturze mniejszej niż 80 g/m2 |

|

|

Folie niejednorodne

|

Zawierają warstwę zbrojącą o gramaturze większej niż 20 g/m2 |

Zawierają przyklejoną od spodu osnowę o gramaturze większej niż 80 g/m2 |

Tabl. 5 Wielkości pochylenia połaci dachowych dla pokryć rolowych z tworzyw sztucznych i kauczuku [ 3]

| Rodzaj pokrycia | Zalecane pochylenie [%] |

| 1 warstwa folii z PVC o grubości min. 1,2 mm na podłożu betonowym lub na izolacji termicznej

1 warstwa z kauczuku etyleno-propylenowego (EPDM) o grubości min. 1 mm na podłożu betonowym lub na izolacji termicznej |

3–20 |

We wszystkich tych grupach wyrobów występują powłoki warstwowe mające fabrycznie przytwierdzoną spodnią warstwę ochronną z włókniny poliestrowej zwiększającą przyczepność.

Produkcja membran pozwala na zastosowanie pasm szerokości do 2,08 m wytrzymujących wahania temperatury od -30 do +90oC. Mechaniczny sposób mocowania do podłoża jest stosowany wszędzie tam, gdzie jest to możliwe i nie ma ograniczeń technologicznych. Łączniki są niewidoczne, ponieważ przykrywają je pasma powłoki na zakładach. Długość łączników zależy od grubości warstw na dachu. Połączenia membran ze sobą wykonuje się przez spawanie gorącym powietrzem lub stapianie styków złącz rozpuszczalnikami. Spoiny są zalewane płynnym PVC. Na załamaniach, okapach, attykach i wystających elementach dachu stosowane są blachy powlekane tworzywem sztucznym tego samego gatunku i koloru.

Mocowania mechaniczne mogą być wykonywane jako liniowe lub linearne – liczba zamocowań wyliczana jest na podstawie obciążenia wiatrem, sposobu wykonania oraz wytrzymałości łączników.

Minimalna liczba zamocowań na podstawie dotychczasowych doświadczeń praktycznych wynosi 3 szt./m2. Zgodnie z przyjętymi zasadami mechaniczne mocowanie izolacji dachu powinno się odbywać jednocześnie z układaniem termo- i paroizolacji.

Czynnikiem decydującym o sprawności całej konstrukcji jest współdziałanie wszystkich elementów składowych. Pokrycia dachowe z tworzyw sztucznych stanowią system jednorodny technologicznie i materiałowo, zawierający wszystkie akcesoria do wyposażania dachów, tzn. spusty wodne, rury wywiewne, przepusty kablowe, naroża świetlików i podstaw klimatyzatorów, podstawki płytek tarasowych itp. zapewniające doskonałą szczelność połączeń. Fachowy montaż wykonują wyspecjalizowane firmy, które uzyskały certyfikaty producenta systemu i dają wieloletnią gwarancję wykonawczą.

Rysunki 5 i 6 pokazują zastosowanie obróbek z blach profilowanych pokrytych tworzywem sztucznym umożliwiającym szczelne i niezawodne zakończenie pokrycia przy ścianie lub attyce.

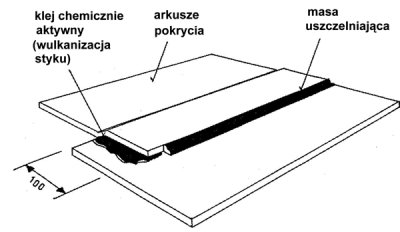

Rys. 9 Łączenie na zakładach arkuszy pokrycia za pomocą chemicznie aktywnego kleju (wulkanizacja połączeń)

Stropodachy o pokryciu z membrany gumowej EPDM

Pokrycia dachów płaskich o dużych powierzchniach wykonane z jednowarstwowej membrany gumowej rozpoczęto stosować w połowie lat sześćdziesiątych.

Częste stosowanie membrany z terpolimeru etylowo-propylenowo-dienowego jest spowodowane jej dużą trwałością, łatwością montażu i konserwacji.

Jeden metr kwadratowy membrany EPDM waży mniej niż 1,40 kg przy grubości 1,15 mm, zapewnia wysoką odporność na przebicie i ścieranie. Arkusze EPDM wydłużają się minimum ponad 300%, zapewniają dostosowanie się pokrycia do ruchów i odkształceń podłoża.

Membrany wytrzymują znaczne wahania temperatur (od –45oC do +130oC), są elastyczne w niskiej temperaturze, wodoszczelne, odporne na promieniowanie ultrafioletowe i koncentrację ozonu oraz charakteryzują się małym lub całkowitym brakiem starzenia.

W celu właściwego wykonania stropodachu pokrytego membraną z terpolimeru etylowo-propylenowo-dienowegopotrzebne jest wyposażenie dodatkowe obejmujące: spoiwa, kleje, uszczelnienia (szczeliwa), obróbki blacharskie, elementy mocujące i inne związane z konserwacją dachu.

Membranę gumową EPDM można w różny sposób mocować na dachu. Rozróżnia się następujące systemy mocowania:

– balastowy,

– w pełni klejony,

– mechanicznie kotwiony,

– z listwą na szwie.

Arkusze membrany gumowej zabezpiecza się przed oderwanie przez ssanie wiatru za pomocą dociążenia dachu (system balastowy porównaj rys. 7).

Arkusze EPDM układa się luźno na podłożu z zakładem na krawędziach minimum 100 mm i łączy wzdłużnie klejem lub taśmą, tworząc ciągłą, wodoodporną membranę. W systemie tym używa się membrany o grubości 1,15 mm, którą po wykonaniu połączeń szwów oraz obróbce obwodu dachu i otworów mocuje się przy użyciu następujących materiałów jako balastu:

– żwir gładki, okrągły rzeczny o średnicy ziaren 20–40 mm,

– płyty betonowe (minimalna grubość 50 mm) zatarte na gładko o ciężarze minimalnym 70 kg/m2,

– tłuczeń żwirowy do minimalnego obciążenia 50 kg/m2.

Po zastosowaniu dociążenia balastowego pokrycia dachu należy sprawdzić, czy konstrukcja przekrycia dachu ma odpowiednią wytrzymałość oraz czy nachylenie dachu nie przekracza 15%, a wysokość budynku jest mniejsza niż 20 m.

Drugim sposobem mocowania pokrycia dachowego jest klejenie do podłoża. Arkusze EPDM mogą być w całości (na całej powierzchni) przyklejane do podłoża za pomocą kleju łączącego (porównaj rys. 8). Przyległe arkusze łączy się na zakład na szerokość min. 100 mm, a szwy łączy się wzdłuż klejem lub taśmą, tworząc ciągłą wodoodporną membranę (porównaj rys. 9). Innym sposobem klejenia membran EPDM do podłoża jest zastosowanie arkuszy z dolną warstwą pokrytą bitumem. Powłoka bitumiczna służy do klejenia arkuszy w technologii analogicznej do mocowania pap termozgrzewalnych.

Głównymi zaletami tego sposobu mocowania pokrycia są:

– możliwość stosowania przy dowolnym spadku dachu,

– możliwość stosowania przy zróżnicowanym kształcie dachu,

– duża odporność na oderwanie przez wiatr,

– mały ciężar.

Klejenie może być wykonane na podłożach gwarantujących dobrą przyczepność. Celowe jest stosowanie gruntowania, które wiąże drobne zanieczyszczenia i odtłuszcza powierzchnię, do której będą klejone arkusze pokrycia.

Mocowanie mechaniczne arkuszy pokrycia wykonuje się za pomocą listew umieszczonych na membranie, zabezpieczonych od góry za pomocą taśmy ochronnej lub pojedynczych łączników mechanicznych. Rozstaw listew wynosi w zasadzie 2,0 m, wyjątkowo, przy dużym ssaniu wiatru, może być zmniejszony. Warstwa termoizolacji wymaga przytwierdzania niezależnego od pokrycia.

Sposób łączenia z listwą na szwie (porównaj rys. 10) stosowany jest przy użyciu mniejszych arkuszy pokrycia. Rozstaw listew zależy od szerokości arkuszy oraz obciążenia wiatrem.

Rys. 10 Sposób mocowania mechanicznego wzdłuż zakładów (połączenia arkuszy pokrycia za pomocą listwy metalowej z płaskownika)

Podział folii stosowanych na pokrycia dachowe

Nowoczesne folie wyposażone są

w warstwę zbrojącą w postaci wkładek podwyższających parametry wytrzymałościowe materiału. Na warstwę wewnętrzną (zbrojącą) używa się włókien szklanych, włókien i tkaniny poliestrowej, tkaniny szklanej, włókniny polipropylenowej, kompozytów poliestrowo-szklanych. Polimery zawarte w przetwarzanych tworzywach umożliwiają dokonanie podziału folii na termoplastyczne (plastomerowe) i elastomerowe. Rodzaje folii, ich skład oraz zastosowanie przedstawia tablica 3. Natomiast podział w zależności od rodzaju warstwy wewnętrznej i zewnętrznej znajduje się na tablicy 4.

Tablica 5 podaje zalecane pochylenia dachów o jednowarstwowym pokryciu z tworzyw sztucznych.

Podsumowanie

Pokrycia papowe

Zastosowanie do krycia dachów o małym kącie pochylenia papy z asfaltu modyfikowanego polimerami i elastomerami zwiększa wielokrotnie trwałość pokryć w porównaniu z tradycyjnymi pokryciami papowymi. Pokrycia z papy polimerowej nie wymagają w okresie eksploatacji prac konserwacyjnych. Ewentualne uszkodzenia mechaniczne można naprawić przez przyklejenie (zgrzanie) dodatkowej warstwy papy w miejscu przecięcia. Ważnymi zaletami pap elastomerowo-bitumicznych jest wysoka odporność na tzw. kwaśne deszcze w rejonach uprzemysłowionych oraz odporność na starzenie spowodowane promieniowaniem słonecznym dzięki zastosowaniu posypki z naturalnego łupka na wierzchniej stronie papy.

Pokrycia z tworzyw sztucznych

Najczęściej pokrycia z tworzyw sztucznych wykonuje się w postaci pojedynczej warstwy. Powłoka ta musi spełniać wszystkie wymagania stawiane pokryciom dachowym, m.in. powinna charakteryzować się:

– odpowiednią odpornością na oddziaływania środowiska zewnętrznego,

– właściwą odpornością mechaniczną,

– szczelnością wszystkich połączeń w obrębie samej powłoki, jak też z innymi elementami obróbek, przyległych ścian, kominów itp.

Szczególne znaczenie ma sposób mocowania pokrycia do podłoża i jego odporność na działanie wiatru, w sytuacji kiedy nie stosuje się ciężkiej warstwy balastowej lub użytkowej. Takie rozwiązanie jest często wykorzystywane zwłaszcza na stropodachach o lekkiej konstrukcji nośnej.

Pod powłokami pokryciowymi z tworzyw sztucznych, które nie są odsłonięte od spodu warstwą ochronną, należy stosować dodatkową warstwę rozdzielającą (np. w postaci tkaniny z włókna szklanego), gdy możliwa jest niepożądana reakcja chemiczna materiału pokrycia i warstw niższych. Przykładowo należy stosować warstwy rozdzielające pomiędzy powłoką z miękkiego PVC i styropianem lub drewnem impregnowanym środkami oleistymi. Warstwa ta może spełniać również funkcje ochrony przeciwogniowej stropodachu.

Ważnym czynnikiem rzutującym na szczelność i trwałość pokrycia z tworzyw sztucznych jest sposób wykonywania obróbek stropodachu, który powinien być zrealizowany zgodnie z wytycznymi producenta.

dr inż. Czesław Byrdy

Literatura

1. Cz. Byrdy, Dachy i stropodachy ocieplone i nieocieplane, Politechnika Krakowska, Kraków 2007.

2. Izolacje styropianowe w budownictwie. Poradnik dla projektantów, Termo Organika, Kraków 2005.

3. PN-B-02361:2010 Pochylenia połaci dachowych.

Wybierz Produkty budowlane