Jakie badania podłóg przemysłowych umożliwiają ocenę ich stanu technicznego? Które parametry trzeba sprawdzić przed naprawą posadzki?

Badania podłóg przemysłowych – in situ oraz badania laboratoryjne

Badania elementów konstrukcyjnych można podzielić na prowadzone bezpośrednio na konstrukcji – in situ – oraz laboratoryjne – wykonywane na próbkach pobranych z konstrukcji.

Zwykle należy przeprowadzić:

- badania wizualne z określeniem miejsc uszkodzonych, w tym powierzchniowych przebarwień i złuszczeń,

- badania warstwy wierzchniej, np. czystość, ścieralność, rozwarstwienie, szorstkość,

- sprawdzenie równości powierzchni i sprawdzenie spadków,

- sprawdzenie grubości poszczególnych warstw podłogi przemysłowej,

- określenie cech wytrzymałościowych płyty betonowej i struktury warstw podłogi,

- badania zbrojenia,

- badania podłoża gruntowego,

- badania zarysowania podłogi,

- badanie ścieralności.

Polecamy też: Podłogi przemysłowe – ocena stanu technicznego

Rodzaje badań podłóg przemysłowych

- Badania niszczące to przede wszystkim określenie wytrzymałości betonu na próbkach walcowych.

- Badania mało niszczące polegają zwykle na wyrywaniu kotew osadzonych w stwardniałym betonie (metoda pull-out) czy odrywaniu przyklejonych do powierzchni stalowych krążków (metoda pull-off).

- Badania nieniszczące to np. metody sklerometryczne lub ultradźwiękowe; do lokalizacji pustek czy rozwarstwień stosuje się także metody młoteczkowe i termograficzne.

W razie konieczności wykonuje się badania składu betonu, jego ciężaru objętościowego, wilgotności. Posadzki narażone na działanie obciążeń chemicznych bada się, mając na względzie stężenie chlorków, stopień karbonatyzacji, obecność siarczanów czy określając alkaliczną reaktywność kruszywa.

Fot. stock.adobe / Studio Gi

W celu zwiększenia prawdopodobieństwa właściwej oceny stanu technicznego korzystne jest zastosowanie kilku niezależnych metod badania właściwości elementów konstrukcji podłogi. Parametry badanych elementów można określać, wykonując badania niszczące, mało niszczące oraz nieniszczące.

Wykonanie badań w podanym zakresie wraz z analizą dostępnej dokumentacji podłogi przemysłowej i konstrukcji obiektu pozwoli na ustalenie przyczyn uszkodzeń, degradacji podłogi i konstrukcji, ocenę stopnia zagrożenia oraz przyjęcie optymalnego sposobu naprawy.

Istotne jest również określenie czystości badanej powierzchni oraz jej równości. Badania laboratoryjne, w zależności od etapu prowadzonej diagnostyki (okresowa, doraźna, docelowa), mogą być prowadzone na odkruszonych kawałkach materiału, proszkach pobranych z różnych głębokości wiertarką lub na odwiertach rdzeniowych walcowych [8].

Czytaj też: Posadzki antypoślizgowe – normy i kryteria doboru

Badanie czystości powierzchni podłóg przemysłowych

W przypadku obiektów, w których prowadzi się produkcję lub składowanie środków spożywczych, bardzo istotną cechą posadzek jest możliwość ich łatwego czyszczenia i odkażania. Zabiegi te powinny być nieodłącznym elementem codziennej eksploatacji podłóg przemysłowych.

Pomiary równości powierzchni podłogi przemysłowej

Równość posadzki powinna być każdorazowo określana w dokumentacji technicznej. Niestety, bardzo rzadko się zdarza, aby to kryterium było uwzględniane w projekcie. Polskie przepisy, według archaicznej już normy [18] oraz warunków technicznych wykonania i odbioru robót, dopuszczały prześwit 5±1 mm między łatą kontrolną długości 2 m przykładaną w różnych kierunkach w dowolnym miejscu. W celu sprawdzenia odchyleń od poziomu należało się posługiwać dodatkowo poziomicą. Odchylenie powierzchni podkładu od płaszczyzny poziomej lub pochylonej nie mogło przekraczać 2 mm/m i 5 mm na całej długości i szerokości obiektu.

Utrzymanie nawierzchni w stanie czystości ma duży wpływ na estetykę posadzki, a regularne i właściwe czyszczenie wpływa na żywotność podłóg. Podczas badania czystości powierzchni należy zwrócić uwagę m.in. na: zgodność eksploatacji z przeznaczeniem obiektu zarówno ze względu na rodzaj, jak i wielkość obciążeń, regularność i dokładność sprzątania, rodzaj używanych szczotek i padów, stosowane środki chemiczne, obecność systemu wycieraczek zbierających piasek i innych nieczystości, szczelność opakowania towarów składowanych na podłodze, kwalifikacje i przeszkolenie personelu, do którego należy dbałość o należyte utrzymanie obiektu. Wskazane jest [6], aby opinia stanu technicznego oprócz informacji o aktualnej kondycji powierzchni zawierała zapisy dotyczące technik czyszczenia i uwzględmiała czynniki wpływające na ich skuteczność, jak temperaturę roztworu myjącego, stężenie środka myjącego, czas oddziaływania roztworu myjącego, ciśnienie jego podawania, rodzaj krążków czyszczących w stosowanych maszynach i prędkość przejazdu maszyn czyszczących.

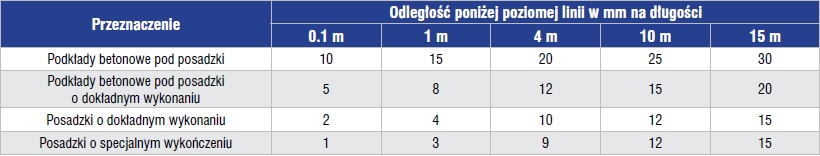

Inną dokładność wykonania powierzchni proponuje niemiecka norma DIN 18202 [11], co pokazano w tabl. 1.

Tabl. 1. Tolerancje płaskości podłóg przemysłowych [11]

Natomiast w tabl. 2 przedstawiono wymaganą dokładność powierzchni posadzek wedłg normy brytyjskiej BS8204 [4], wyróżnia się trzy klasy dokładności: SR1 – tolerancja 3 mm, SR2 – tolerancja 5 mm, SR3 – tolerancja 10 mm.

Tabl. 2. Klasyfikacja dokładności podłóg przemysłowych [4]

Tabl. 2. Klasyfikacja dokładności podłóg przemysłowych [4]

Uważa się, że klasa SR1 jest osiągalna wyłącznie przy wykonywaniu płyty metodą pasmową, a klasy SR2 i SR3 można osiągnąć, wykonując podłogi metodą wielkich płaszczyzn.

Problem równości jest szczególnie istotny w magazynach wysokiego składowania, gdzie poza ogólnie przyjętymi wymaganiami dotyczącymi płaskości i równości powierzchni niezbędne jest zapewnienie warunków określonych w przepisach eksploatacyjnych wózków transportowych i regałów.

Wymagania odnośnie do tolerancji wykonania betonowych posadzek przemysłowych w magazynach wysokiego składowania znajdują się w wydaniu wytycznych [33].

Można wyróżnić kilka technik sprawdzania równości podłóg.

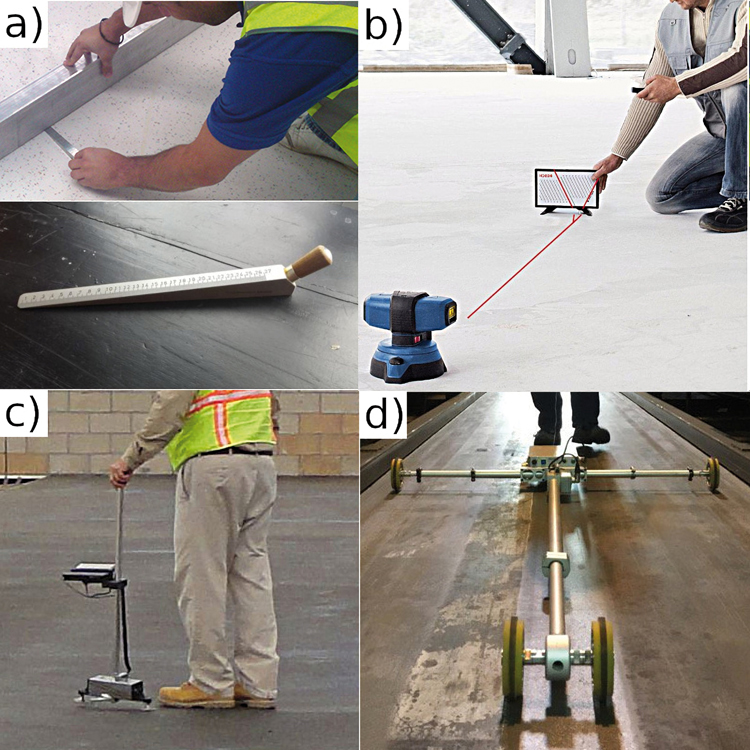

Najtańszym i najłatwiejszym sposobem sprawdzania płaskości jest użycie, łaty, klina (fot. 2a*) i poziomicy libellowej. Sprawdza się nią głównie krzywiznę podłogi pod względem spadku, bo pomiar nierówności jest zdecydowanie utrudniony i wymaga od mierzącego sporego wysiłku.

Fot. 2. Przykłady sprzętu stosowanego do pomiaru równości posadzek: a) łata i klin do określania nierówności, b) laser podłogowy, c) dipstic, d) profileograph

Niestety pomiary łatą nie są dokładne, a uzyskane wyniki nie do końca odzwierciedlają użytkowe cechy posadzki. Inna jest sytuacja, gdy w posadzce wystąpi jedno lub kilkanaście miejsc nawet o dopuszczalnym prześwicie. Dodatkowo trudno jest interpretować wyniki pomiarów, ponieważ przepisy nie precyzują miejsc i liczby pomiarów.

Druga metoda wiąże się z zastosowaniem klasycznego lasera krzyżowego lub płaszczyznowego. Instrument ustawiony w dowolnym miejscu na powierzchni podłogi wyświetla spoziomowaną wiązkę laserową stanowiącą płaszczyznę odniesienia. Chodząc po pomieszczeniu i przykładając do podłogi miarę, odczytuje się na niej wartości wyznaczone przez linię laserową, określając płaskość powierzchni.

Trzeci sposób pomiaru płaszczyzny posadzek to użycie laserowego niwelatora obrotowego. Jego zaletą jest możliwość pomiarów na dużych powierzchniach (z wykorzystaniem odbiornika).

Kolejną metodą jest zastosowanie niwelatora optycznego. Można nim wykonywać pomiary o każdej porze dnia, a jedynym ograniczeniem w pracach jest ciemność. Dużą uciążliwością jest odczytywanie wyników z łaty i obliczanie przewyższeń między kolejnymi punktami. Jest to instrument obarczony znacznym ryzykiem błędów pomiarowych (odczyt i obliczenia), a do obsługi wymaga co najmniej dwóch osób. Ciekawym urządzeniem jest tzw. laser podłogowy (fot. 2b). Urządzenie to przeznaczone jest do szybkiego, łatwego i precyzyjnego określania nierówności na powierzchni podłóg. Bardzo interesującą propozycją pomiarów jest metoda zawarta w normie amerykańskiej ASTM 1155M-96 [2]. Opisuje ona pomiary wyboistości i spoziomowania zgodnie z prawami statystyki. Wyniki są powtarzalne, uniemożliwiają powstanie różnic podczas pomiarów wykonywanych w różnym czasie przez niezależne firmy. Wykorzystuje się przyrząd o nazwie dipstic (fot. 2c). Mierzy się amplitudę i częstotliwość fali nierówności posadzki.

Zobacz też: Posadzki żywiczne w muzeach i galeriach sztuki na 3 różne sposoby

Innym przyrządem używanym zwykle, gdy na płycie są zaplanowane tory przejazdów wózków widłowych, jest profileograph (fot. 2d).

Duże znaczenie ma termin wykonania pomiarów prawidłowości wypoziomowania. Norma [2] wymaga dokonania tego nie później niż w ciągu 72 godzin od zatarcia posadzki, bo wszystkie następne pomiary mają znaczenie jako kontrola wielkości zniekształceń wykonanych np. przez paczenie płyty.

Badanie stanu zarysowania podłogi przemysłowej

W czasie oględzin posadzki oraz wykonując inwentaryzację, należy zwrócić uwagę na położenie i przebieg rys, określić ich szerokość, rozstawy, a gdy jest to możliwe, także głębokość, szczególnie w przypadku rys o rozwartościach powyżej 0,2 mm.

Dokładne zlokalizowanie i określenie kształtu rys jest jednym z ważniejszych elementów oceny technicznej. Stanowi ważny krok do ustalenia przyczyn powstania uszkodzeń. Potwierdzone dodatkowo analizą obliczeniową pozwala na właściwą ocenę bezpieczeństwa konstrukcji. Inwentaryzacja zarysowania podłogi przemysłowej powinna zawierać następujące elementy: kierunek i przebieg rys, lokalizacja rys, wielkości charakterystyczne, jak odległości między rysami, długość, głębokość, rozwarcie, zmiany kierunków, rodzaj zaobserwowanych rys, czas ich wystąpienia – jeżeli taka informacja jest możliwa do uzyskania, zmiany przebiegu rys, zmiany wielkości charakterystycznych.

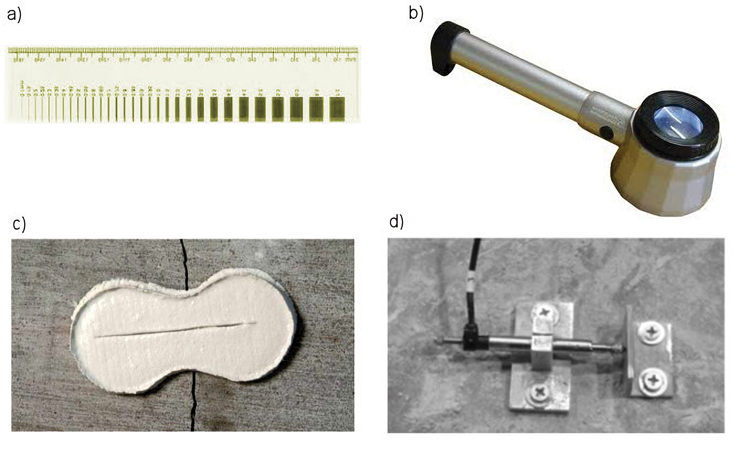

Najczęściej pomiaru rys dokonuje się, stosując obserwację bezpośrednią – okiem nieuzbrojonym. Pozwala to dostrzec z odległości 20 cm rysy o szerokości mniejszej niż 0,2 mm. Jednak utrudniona jest obserwacja rys, których rozwartość jest poniżej 0,1 mm, a takie właśnie rysy występują najczęściej w betonowych podłogach przemysłowych. Najprostszym przyrządem do określania szerokości rys jest wzorzec długości, który przykłada się w miejscu pomiaru prostopadle do rysy. Stosowane są w tym celu różnego rodzaju przymiary (fot. 3a), np. w kształcie karty magnetycznej lub grzebieniowe. Pozwalają one określić rozwartość rys od 0,1 do 7 mm z dokładnością 0,05 mm. Można także zastosować lupy Brinella zaopatrzone w skalę (fot. 3b). Układ soczewek pozwala na uzyskanie powiększenia do 25 razy. Lupy posiadają podziałki z dokładnością do 0,1 mm, w przedziale od 0 do 10 mm. Bardziej zaawansowane modele są zaopatrzone także w podświetlenie.

Fot. 3. Przykładowy sprzęt stosowany do pomiarów rys: a) miarka do pomiaru szerokości rys, b) lupa do pomiaru szerokości rys, c) znaki gipsowe, d) przetwornik indukcyjny

Gdy konieczne jest dokładniejsze określenie szerokości rys, stosuje się mikroskopy. Można za ich pomocą badać rysy o rozwarciu nawet do 0,001 m. Najczęstszym sposobem określenia głębokości zarysowania jest wykonanie odkrywek. Bardziej precyzyjnym sposobem jest wykonanie odwiertu rdzeniowego. Czasami konieczne jest prowadzenie monitoringu zarysowań.

Najprostszą metodą obserwacji przemieszczeń w obrębie rys są plomby szklane lub marki gipsowe (fot. 3c). Dużo dokładniejszymi przyrządami są wskaźniki do pomiaru rozwartości rys zaopatrzone w czujniki zegarowe lub indukcyjne (fot. 3d).

Badania podłóg przemysłowych – grubość płyty betonowej i wierzchnich warstw, cechy wytrzymałościowe i struktura warstw podłogi

W celu określenia stanu betonu w podłodze, grubości poszczególnych warstw i ich parametrów wytrzymałościowych stosuje się metody niszczące, mało niszczące i nieniszczące. Najpowszechniejszym sposobem jest wykonanie odwiertów rdzeniowych. Stosowane średnice próbek rdzeniowych wynoszą od 80 do 150 mm, najczęściej 100 mm. Pobiera się je losowo w wytypowanych miejscach, tam gdzie jakość podkładu budzi zastrzeżenia.

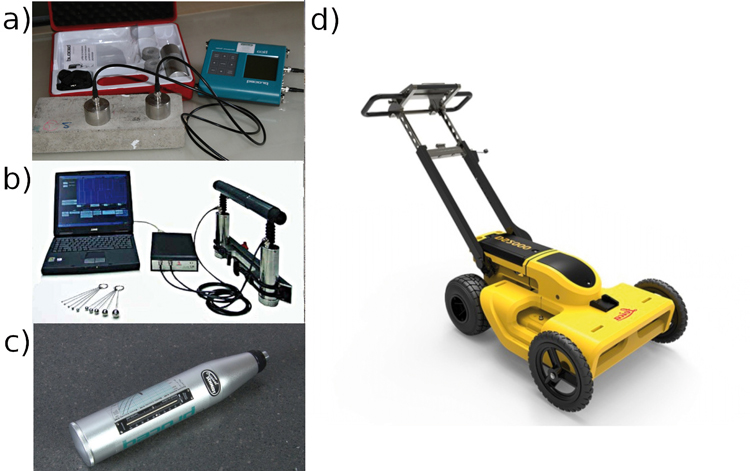

Zaleca się wykonywanie odwiertów w miejscach wcześniej wytypowanych na podstawie badań nieniszczących. Według [17] liczba próbek nie powinna być mniejsza niż sześć, natomiast w pracach [7] i [11] zaleca się pobieranie nie mniej niż trzy próbki na 100 m2 powierzchni posadzki. Właściwie przygotowane próbki poddaje się badaniom laboratoryjnym w prasach hydraulicznych, w tym, określeniu wytrzymałości na ściskanie i rozciąganie przy rozłupywaniu, wg normy [20], a interpretacje otrzymanych wyników prowadzi się stosując normę [29]. Dla płyt zbrojonych włóknami stalowymi należy określać resztkową wytrzymałość na rozciąganie przy zginaniu wg [26] oraz równoważną wytrzymałości na rozciąganie przy zginaniu na podstawie [3] i [15]. Ultradźwiękowe metody badania (metody nieniszczące) wykorzystują zjawisko rozchodzenia się fal akustycznych o częstotliwości większej (powyżej 20 Hz) od górnej granicy słyszalności przez człowieka [21]. Można je stosować nie tylko do badania grubości elementów, ale także do określenia ich wytrzymałości i jednorodności struktury betonu. Prędkość rozchodzenia się fal ultradźwiękowych mierzy się, stosując betonoskopy (fot. 4a). Interesującą odmianą pomiarów jest metoda tomografii ultradźwiękowej bazująca na wzbudzeniu fali sprężystej w badanym elemencie za pomocą wielogłowicowej anteny. Pozwala na wykonywanie badań przy jednostronnym dostępie.

Fot. 4. Sprzęt stosowany w nieniszczących metodach badania podłóg przemysłowych: a) betonoskop, b) aparatura do metody młoteczkowej, c) młotek Schmidta, d) georadar

Jedną z ciekawszych i najbardziej perspektywicznych jest nieniszcząca metoda młoteczkowa, zwana także impact-echo (fot. 4b). Wykorzystuje zjawisko rozchodzenia się fal sprężystych w ciałach stałych w wyniku uderzenia kulki stalowej o powierzchnię badanego elementu. Oprócz oceny grubości elementów pozwala na: pomiary głębokości rys powierzchniowych, ocenę właściwości strukturalnych materiału, określenie lokalizacji zbrojenia i oceny stopnia jego korozji, wykrywanie rozwarstwień wewnętrznych, ocenę prawidłowości wypełnienia rys, ocenę integralności elementów żelbetowych, sprawdzenie porowatości czy mikropęknięć w materiale.

Podobna w założeniach jest metoda impulse response, bazująca na wzbudzeniu fali sprężystej w badanym elemencie za pomocą odpowiednio skalibrowanego młotka z wbudowaną gumową końcówką.

Zaletą obu metod jest możliwość szacowania grubości, wykrywania defektów wewnętrznych, pustek pod płytą oraz nieniszczącej identyfikacji miejsc rozwarstwień między posadzką i podkładem betonowym w podłogach przemysłowych.

Z innych nieniszczących sposobów umożliwiających lokalizację wad w betonie można także wspomnieć o metodach termograficznych, użytecznych w przypadku lokalizacji defektów struktury materiału znajdujących się blisko jego powierzchni. W celu kontroli jakości betonu powszechnie się stosuje badania sklerometryczne. Najczęściej są to tzw. młotki Schmidta (fot. 4c). Badania struktury konstrukcji posadzki można przeprowadzać georadarem (fot. 4d). Jest to urządzenie umożliwiające badanie grubości warstw konstrukcyjnych podłóg przemysłowych i podłoża gruntowego. Wytrzymałość na ściskanie betonu można również określić, prowadząc diagnostykę istniejącej konstrukcji, przy użyciu metod mało niszczących np. [28]. Najczęściej stosowane polegają na wyrywaniu bloków lub kotew osadzonych w stwardniałym betonie – metoda pull-out – albo odrywaniu przyklejonych do powierzchni betonu stalowych krążków – metoda pull-off.

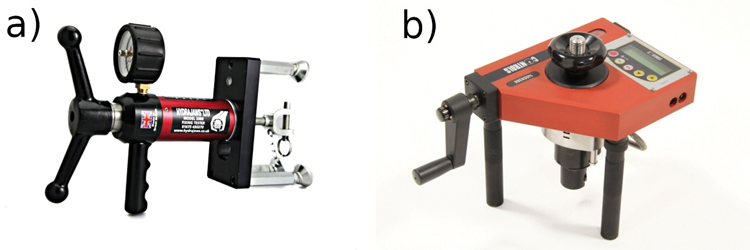

Istota metody pull-out (fot. 5a) polega na pomiarze wartości siły potrzebnej do wyrwania z betonu stalowej kotwy. Określony sposób zniszczenia betonu podczas wyrywania kotwy pozwala na ustalenie ścisłej korelacji między zarejestrowaną siłą wyrywającą a wytrzymałością betonu. Metodę można zastosować, gdy potrzebne jest szybkie dokonanie oceny wytrzymałości na ściskanie betonu bezpośrednio w konstrukcji lub brak jest możliwości technicznych, aby wykonać kontrolne odwierty rdzeniowe.

Badanie podłogi przemysłowej za pomocą metody pull-off (fot. 5b) polega na pomiarze siły odrywającej przyklejony metalowy krążek o określonej powierzchni do badanej powierzchni.

Fot. 5. Sprzęt stosowany w mało niszczących metodach badania podłóg przemysłowych:

a) metoda pull-out, b) metoda pull-off

Za pomocą badania możemy uzyskać pomiary niezbędne do: oceny wytrzymałości na rozciąganie warstw przypowierzchniowych, oceny wytrzymałości na rozciąganie podłoża betonowego przed i po wykonaniu naprawy, kontrolę przyczepności materiałów naprawczych oraz warstw nawierzchniowych do powierzchni betonowych.

Podłogi przemysłowe – badanie zastosowanego zbrojenia i poprawności jego rozłożenia

Badanie zbrojenia wykonuje się zwykle metodami nieniszczącymi, stosując urządzenia elektromagnetyczne. Możliwe są również obserwacje próbek rdzeniowych.

W zależności od długości i częstotliwości fal elektromagnetycznych emitowanych w głąb konstrukcji rozróżnia się dodatkowo różne mutacje metody elektromagnetycznej, np. radarową, radiologiczną czy ultradźwiękową.

Metoda elektromagnetyczna bazuje na różnicach w przenikalności magnetycznej betonu (um = 1) i stali (um = 100-200). Wykorzystuje zjawisko indukcji elektromagnetycznej w ferromagnetykach.

W przypadku podłóg fibrobetonowych określenie ilości włókien w objętości mieszanki wykonuje się metodą wymywania składników na sicie o oczkach tak dobranych, aby nie wymywać włókien. Włókna stalowe wybiera się za pomocą silnego magnesu i waży, określając ich zawartość w jednostce objętości mieszanki betonowej. Metodę opisano w normie [27]. Kontrola zawartości i jednorodności rozmieszczenia włókien jest możliwa także w betonie stwardniałym przy wykorzystaniu metod stereologicznych na przekrojach elementów wyciętych z wykonanego obiektu. W szczególnych przypadkach wykonuje się również badania korozyjne zbrojenia, np. według [12]

Podłogi przemysłowe – określenie stanu podłoża gruntowego

Ocenę wykonuje się na podstawie sondowań i wierceń przez wykonane wcześniej odwierty rdzeniowe. Stopień zagęszczenia i moduły podbudowy można badać lekkimi sondami. Na uwagę

zasługuje sonda dynamiczna stożkowa DCP Służy do szybkich badań w terenie, maksymalnie do głębokości 2,0 m p.p.t. Dokładniejsze wyniki daje badanie podłogi przemysłowej za pomocą płyty VSS.

Badanie ścieralności podłóg przemysłowych

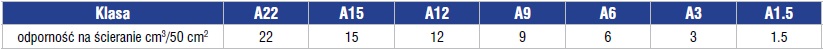

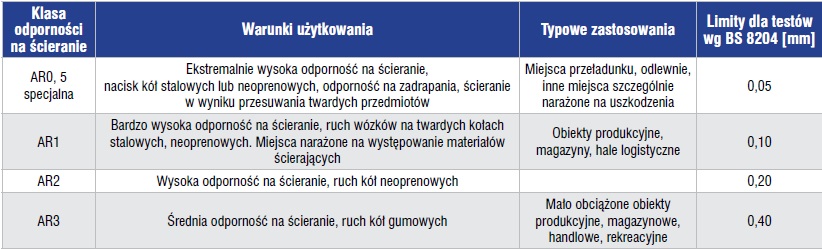

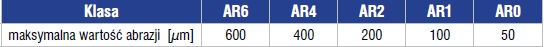

Zjawisko ścierania podłóg betonowych jest jednym z ważniejszych problemów występujących w czasie ich użytkowania. Do badania ścieralności stosuje się: oznaczanie na tarczy Boehmego, metodę BCA, badanie pod naciskiem toczącego się koła RWA. Ich opis można znaleźć np. w [14]. Podczas badania na tarczy Boehmego [24] mierzy się ubytek objętości badanej próbki na podstawie zmiany jej masy. Klasy odporności na ścieranie zgodne z normą [23] pokazano w tabl. 3. Interesującym sposobem określania ścieralności jest metoda BCA [25]. Do wykonania pomiarów służy specjalna maszyna wirująca po powierzchni badanej posadzki na trzech stalowych, hartowanych kołach. Wynikiem jest głębokość wytarcia śladu podawana w mikrometrach, dzięki temu można posadzkę zaklasyfikować do jednej z klas odporności na ścieranie AR (tabl. 4).

Tabl. 3. Klasy odporności na ścieranie według metody Boehmego materiałów wykonanych na bazie cementu oraz innych materiałów przeznaczonych na podkłady podłogowe [23]

Tabl. 4. Klasyfikacja klas odporności na ścieranie AR [5]

Dla porównania w tabl. 5 przedstawiono klasy odporności na ścieranie BCA, opierając się na normie [23].

Tabl. 5. Klasy odporności na ścieranie BCA materiałów wykonanych na bazie cementu oraz innych materiałów przeznaczonych na podkłady podłogowe [23]

Podczas badania odporności na ścieranie pod naciskiem toczącego się koła (RWA) płyty betonowe z warstwą powierzchniową wykonaną z materiału podkładowego poddawane są wielokrotnym przejściom silnie obciążonego, toczącego się koła. Odporność na ścieranie jest określana na podstawie zmiany profilu powierzchni.

Klasy odporności podkładów badane tym sposobem zamieszczono w tabl. 6.

Tab. 6. Klasy odporności na ścieranie RWA materiałów wykonanych na bazie cementu oraz innych materiałów przeznaczonych na podkłady podłogowe [23]

Inne badania padłóg przemysłowych uzależnione od specyfiki podłogi oraz miejsca jej lokalizacji

W szczególnych przypadkach może wystąpić potrzeba wykonania dodatkowych badań, które obejmują sprawdzenie np. wilgotności, chropowatości posadzki, mrozoodporności, wodoszczelności, zdolności do odprowadzania ładunków elektrycznych. Badania związane z antypoślizgowością podłóg >>> O innych badaniach można przeczytać w pracach [12] lub [30].

Fot. 6. Sprzęt stosowany do badania i lokalizacji zbrojenia: a) profometr, b) ferroscan

W przypadku wystąpienia uszkodzeń tylko wykonanie pełnego zakresu badań, połączone z dogłębną analizą dokumentacji technicznej oraz historią eksploatacji, umożliwia obiektywną ocenę stanu technicznego podłogi oraz przedstawienie przyczyn powstania uszkodzeń i zniszczeń. Kluczowe jest ustalenie stopnia zaistniałych uszkodzeń we wszystkich elementach podłogi, a nie tylko ograniczenie się do warstwy wierzchniej. Najistotniejszym elementem tej oceny jest ustalenie możliwości dalszej eksploatacji podłogi i określenie środków zaradczych, jakie należy podjąć.

Posadzki są najczęściej naprawianym elementem budynku, mogą stanowić nawet przeszło 70% ogółu napraw [10]. Szczególną uwagę trzeba poświęcić zapobieganiu usterkom, co się wiąże z zachowaniem staranności na etapie projektowania i wykonawstwa. Jakiekolwiek naprawy muszą zostać poprzedzone zdiagnozowaniem przyczyn występowania uszkodzeń.

Bibliografia

- ACI 201.1 R-08 Guide for Coducting a Visual Inspection of Concrete in Service, ACI 2008.

- ASTM 1155M-96 (2008) Standard Test Method for determining Ff Floor Flatness and Fl Floor Levelness Numbers.

- ASTM C-1018-97 Standard test method for flexural toughness and first crack strength of fibre reinforced concrete. West Conshohocken, PA, 1997.

- BS 8204-1:2002 Screeds, bases and in situ floorings – Part 1: Concrete bases and cement sand levelling screeds to receive floorings. Code of practice.

- BS 8204-2:2002 Screeds, bases and in situ floorings. Concrete wearing surfaces. Code of practice.

- L. Czarnecki, Badania i rozwój posadzek przemysłowych, „Materiały Budowlane” nr 5/2007.

- L. Czarnecki, Uszkodzenia i naprawy posadzek przemysłowych, „Materiały Budowlane” nr 9/2008.

- L. Czarnecki, PH. Emmons, Naprawa i ochrona konstrukcji betonowych, Polski Cement, Kraków 2007.

- L. Czarnecki, A. Garbacz, P Łukowski, Naprawa i ochrona konstrukcji z betonu, Wydawnictwo Naukowe PWN, Warszawa 2016.

- L. Czarnecki, J. Skwara, Uszkodzenia i naprawy posadzek przemysłowych, „Materiały Budowlane” nr 9/2000.

- DIN 18202 Toleranzen in Hochbau – Bauwerke.

- Ł. Drobiec, R. Jasiński, A. Piekarczyk, Diagnostyka konstrukcji żelbetowych. Metodologia, badania polowe, badania laboratoryjne betonu i stali, Wydawnictwo Naukowe PWN, Warszawa 2010.

- Guidebook on non-destrictive testing of concrete structures, International Atomic Energy Agency, Vienna 2002.

- P Hajduk, Projektowanie i ocena techniczna podłóg przemysłowych, Wydawnictwo Naukowe PWN, Warszawa 2018.

- JCI-SF4 Method of tests for flexural strength and flexural toughness of steel fiberb reinforced concrete, Concrete library of JSCE. nr 3, Juni 1984, Japan.

-

T. Kulas, Modernizacja i remont podłóg w magazynach, „Materiały Budowlane” nr 9/2009.

-

Z. Pająk, Ł. Drobiec, Uszkodzenia i naprawy betonowych podkładów posadzek przemysłowych, XXIII Konferencja „Warsztat pracy projektanta konstrukcji”, Szczyrk 5-8 marca 2008, t. III.

-

PN-B-10144:1962 Posadzki z betonu i zaprawy cementowej.

-

PN-EN 1054 Wyroby i systemy do ochrony i napraw konstrukcji z betonu.

-

PN-EN 12390-4:2001 Badania betonu – Część 4: Wytrzymałość na ściskanie – Wymagania dla maszyn wytrzymałościowych.

-

PN-EN 12504-1:2001 Badania betonu w konstrukcjach – Część 4: Oznaczanie prędkości fali ultradźwiękowej.

-

PN-EN 13791:2011 Ocena wytrzymałości betonu na ściskanie w konstrukcjach i prefabrykowanych wyrobach betonowych.

-

PN-EN 13813:2003 Podkłady podłogowe oraz materiały do ich wykonania. Materiały, właściwości i wymagania.

-

PN-EN 13892-3:2005 Metody badania materiałów na podkłady podłogowe. Część 3: Oznaczenie odporności na ścieranie według Boehmego.

-

PN-EN 13892-4:2004 Metody badania materiałów na podkłady podłogowe. Część 4: Oznaczanie odporności na ścieranie według BCA.

-

PN-EN 14651:2007 Metoda badania betonu zbrojonego włóknem stalowym – pomiary wytrzymałości na rozciąganie przy zginaniu (granica proporcjonalności LOP).

-

PN-EN 14721 Metoda nadania betonu zbrojonego włóknem stalowym – Pomiary zawartości zbrojenia w świeżym i stwardniałym betonie.

-

PN-EN 1542:2000 Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Metody badań – Pomiar przyczepności przez odrywanie.

-

PN-EN-206:2014-04 Beton. Część 1: Wymagania, właściwości, produkcja i zgodność.

-

L. Runkiewicz, Diagnostyka i wzmacnianie konstrukcji żelbetowych, Wydawnictwo Politechniki Świętokrzyskiej, Kielce 1999.

-

L. Runkiewicz, J. Kowalewski, Zasady oceny bezpieczeństwa konstrukcji żelbetowych, Instrukcja ITB 361/1999.

-

J. Tejchman A., Małasiewicz, Posadzki przemysłowe, Wydawnictwo Politechniki Gdańskiej, Gdańsk 2006.

-

Technical Report No 34, Concrete Industrial Ground Floors – A guide to their Design and Construction, wyd. 4, 20

Piotr Hajduk – Biuro Konstrukcyjno-Budowlane Hajduk