Nowoczesna prefabrykacja może być zastosowana niemalże w każdym typie konstrukcji budowlanej.

Prefabrication zgodnie ze słownikiem Cambridge English oznacza czynność wytwarzania elementów składowych (półproduktów) w fabryce, z których później można zmontować (wybudować) produkt finalny. Definicja ta, wbrew wielu opiniom, nie dotyczy wyłącznie budownictwa, ale również wielu innych gałęzi gospodarki, takich jak produkcja sprzętu AGD i RTV czy samochodów. Wszystkie te wyroby wytwarzane są z podzespołów (półproduktów) wyprodukowanych wcześniej poza miejscem ich docelowego montażu.

Za początek prefabrykacji można uznać powstanie w 1908 r. w USA pierwszego Forda T [1]. Dostępny wówczas, jedynie ręczny sposób montażu wymusił na twórcy legendarnego samochodu maksymalną prostotę jego konstrukcji, co finalnie pozwoliło na rozpoczęcie masowej produkcji legendarnego modelu na pierwszej ruchomej taśmie.

Za początek współczesnej prefabrykacji w budownictwie natomiast przyjmuje się 1867 r., kiedy to Joseph Monier – ogrodnik miasta Paryża opatentował siatkobetonowe donice – pierwsze współczesne prefabrykaty [2].

Cała dotychczasowa światowa (w tym i polska) prefabrykacja 1.0 bazowała na gotowych stalowych formach, podlegających niewielkim modyfikacjom. Nieuniknione było więc równoległe stworzenie katalogów gotowych prefabrykatów, możliwych do wytworzenia na prostych liniach produkcyjnych. Architekci przed rozpoczęciem procesu projektowania musieli zapoznać się z „możliwościami produkcyjnymi” zakładów prefabrykacji i dopiero na ich podstawie bądź w „ich ograniczeniu” mogli tworzyć swoje koncepcje projektowe.

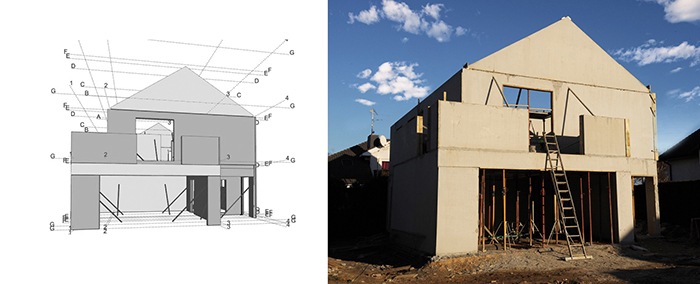

Fot. archiwum firmy Pozbruk

Prefabrykacja 2.0, jaką reprezentują np. ZPB Kaczmarek z zakładem w Prusicach pod Wrocławiem czy Pozbruk z siedzibą w podpoznańskiej Sobocie, nie oznacza całkowitego braku ograniczeń projektowo-produkcyjnych, ale przeniesienie prefabrykacji o dwa-trzy poziomy wyżej. Nowoczesne, w pełni zautomatyzowane linie produkcyjne do wytwarzania płyt stropowych filigran oraz podwójnej ściany filigran (w tym w wersji z izolacją termiczną) umożliwiają produkcję prefabrykatów o dowolnym kształcie i maksymalnych wymiarach w rzucie 3,50 x 12,00 m [3, 4], ograniczonych jedynie wymiarem stołów produkcyjnych. Podobnie sytuacja wygląda w przypadku parametrów techniczno-użytkowych prefabrykatów. Współczesna prefabrykacja w całości spełnia wymagania aktualnej normy betonowej [5], szczególnie w zakresie klas ekspozycji betonu, decydujących o trwałości konstrukcji. Nie pojawia się ona w biurze architektonicznym w postaci ograniczeń, ale najczęściej w biurze konstrukcyjnym jako panaceum na przyjęte założenia projektowe. Nowoczesne rozwiązania materiałowe pozwalają zaimplementować w prefabrykacji: kompozytowe łączniki oraz ze stali kwasoodpornej, ukryte połączenia pomiędzy prefabrykatami [6], ultrawydajne poliuretanowe materiały termoizolacyjne (PIR, PUR) o współczynniku przewodzenia ciepła λD = 0,022 W/ mK [7]. Umożliwiają one wyprodukowanie podwójnej ściany filigran o grub. min. 180 oraz maks. 420 mm, ze skokiem co 10 mm oraz z warstwą izolacji termicznej o maks. grub. 200 mm. Ogólnodostępne na rynku materiałów budowlanych są już tego typu prefabrykaty o grub. 360 mm i współczynniku U poniżej 0,2 (W/m2K), tj. spełniające wymogi Rozporządzenia Ministra Transportu, Budownictwa i Gospodarki Morskiej z dnia 5 lipca 2013 r. zmieniającego rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, od dnia 1 stycznia 2021 r. [3, 4].

Fot. archiwum firmy Pozbruk

Dwie płyty podwójnej ściany filigran produkowane w odstępie co najmniej 1 dnia mogą być wytworzone z mieszanek betonowych o różnych klasach ekspozycji XC, XD, XF, XS oraz XA (względy trwałościowe), a także o różnych klasach wytrzymałości betonu do C50/60, a nawet wyższych (względy konstrukcyjne). Odpowiednio dobrane kotwy transportowe umożliwiają bezpieczne poziome podniesienie prefabrykatów ze stołów produkcyjnych oraz ich docelowy pionowy montaż. Zbrojenie konstrukcyjne w postaci siatek zbrojeniowych o zbrojeniu podłużnym do 40 cm2/mb. płyty (#16 co 50 mm) jak i kratownic przestrzennych wytwarzane jest na bieżąco w trakcie produkcji płyt na automatycznej zbrojarni, co ogranicza do niezbędnego minimum magazyn elementów zbrojarskich oraz wielkość odpadów. Szalunki magnetyczne o wys. 80 mm oraz dystanse determinujące zaprojektowaną otulinę zbrojenia rozkładane są automatycznie przez ramię robota na podstawie stworzonych przez projektanta plików produkcyjnych [8]. Powierzchnie licowe dwóch płyt podwójnej ściany filigran są „odbiciem” powierzchni stalowego stołu produkcyjnego. Zapewnia to idealną równość oraz gładkość prefabrykatów, niewymagającą jakichkolwiek prac wykończeniowych poza malowaniem.

Podstawową jednostką wymiarową od etapu projektowania aż do produkcji jest 1 mm. Utrzymanie wysokiej dokładności wykonania prefabrykatów filigran możliwe jest jedynie na liniach produkcyjnych wyposażonych w zautomatyzowany system rozkładania szalunków ramieniem robota. Eliminuje on potencjalne błędy spowodowane tzw. czynnikiem ludzkim. Dzięki temu po wcześniejszym wytyczeniu na budowie przez uprawnionego geodetę osi lub lica docelowego ustawienia prefabrykatów, montaż ich może odbywać się bez najmniejszych problemów.

Fot. archiwum firmy ZPB Kaczmarek

Prefabrykacja praktycznie nie zna pór roku. Produkcja betonowych prefabrykatów w obudowanej przestrzeni hali produkcyjnej, poddana następnie powtarzalnemu procesowi dojrzewania w komorach klimatycznych z regulowaną temperaturą do 45°C oraz wilgotnością powietrza blisko 85%, pozwala po ok. 18 h wywieźć gotowe elementy na zewnętrzne magazyny składowe przy min. 70% projektowanej wytrzymałości na ściskanie [9].

Ograniczeniem dotychczasowej prefabrykacji 1.0 były formy, tj. „podstawa” prefabrykacji. W nowoczesnej prefabrykacji 2.0 forma prefabrykatu tworzona jest w trakcie produkcji przez ramię robota układające szalunki magnetyczne. Kształt oraz wymiary prefabrykatu ograniczone są jedynie wymiarami stołów produkcyjnych. Podobnie sprawa wygląda w przypadku otworowania przegród.

Pełna automatyzacja procesu produkcyjnego, sprowadzająca czynnik ludzki jedynie do kontroli działania maszyn i urządzeń, pozwala na wytworzenie w trakcie jednej zmiany produkcyjnej ponad 1000 m2 różnorodnych, niepowtarzających się pojedynczych płyt filigran w zautomatyzowanym cyklu. Uzupełnienie linii produkcyjnych o bufory do produkcji podwójnych ścian z warstwą izolacji termicznej wypełnia w 100% zapotrzebowanie rynku materiałów budowlanych na nowoczesne, kompleksowe rozwiązania prefabrykacji. Jest to jedyne miejsce wymagające każdorazowo bezpośredniej ingerencji wykwalifikowanych pracowników produkcji, montujących płyty izolacji termicznej oraz termiczne łączniki poszczególnych warstw prefabrykatu. Proces ten wymaga czasu oraz wysokiej dokładności montażu, wobec czego odbywa się poza głównym ciągiem produkcyjnym, nie ograniczając jego maksymalnej wydajności [8].

Naturalne zalety betonu, tj. jego wysoka ognioodporność, akumulacja ciepła oraz izolacyjność akustyczna, w połączeniu z nowoczesnymi akcesoriami (liniowe uszczelnienia połączeń bądź całych powierzchni betonowych) pozwalają zastosować nowoczesną prefabrykację w niemalże każdym typie konstrukcji budowlanej, tj. budownictwie hydrotechnicznym (zbiorniki wodne), elementach drogowo-mostowych konstrukcji infrastrukturalnych (szalunki tracone płyt pomostowych), budownictwie mieszkaniowym oraz użyteczności publicznej (stropy i ściany wewnętrzne oraz zewnętrzne kondygnacji nadziemnych obciążonych środowiskowo oraz kondygnacji podziemnych obciążonych napiętym zwierciadłem wód gruntowych – tzw. białe wanny) [6].

Sprawdź:

- Ciężka prefabrykacja betonowa w Polsce – wartość rynku sięgnie 3,5 mld zł

- Nowoczesna prefabrykacja w budownictwie mieszkaniowym

W zależności od rodzaju i wielkości konstrukcji żelbetowych, prefabrykacja pozwala skrócić czas realizacji inwestycji co najmniej dwukrotnie, co bezpośrednio przekłada się na znaczne oszczędności finansowe dla inwestora [10].

Producenci działający obecnie na polskim rynku prefabrykacji, jak Pozbruk czy ZPB Kaczmarek, posiadają w swoim portfolio elementy uzupełniające technologię filigran m.in. o prefabrykowane słupy, belki, schody i balkony, pozwalające kompleksowo zrealizować większość inwestycji [3, 4]. Krajowy rynek materiałów budowlanych przygotowany jest do przyjęcia wyzwania prefabrykacji 2.0.

Literatura

- Witold Rychter, Dzieje samochodu, WKŁ, Warszawa 1979.

- Encyklopedia PWN, tom 2, Warszawa 1991.

- www.zpbkaczmarek.pl

- www.pozbruk.pl

- PN-EN 206+A1:2016-12, Beton. Wymagania, właściwości, produkcja i zgodność.

- www.building-systems-pl.pfeifer.info/pl/strona-glowna/

- www.sipur.pl/poliuretany_pur_i_pir/

- www.ebawe.de/pl/

- www.curetec.de

- www.doppelwand.com/kosten-wirtschaftlichkeit.html

Porównaj: Produkty budowlane