Jastrych jest to warstwa podkładu, którą się układa na odpowiednio przygotowanej podbudowie, najczęściej betonowej płycie czy stropach. Polskie przepisy nie określają w sposób wystarczający i jednoznaczny koniecznych wymogów, pozwalających na właściwe zaprojektowanie, wykonanie i eksploatację jastrychów.

Jastrych jest to warstwa podkładu, którą się układa na odpowiednio przygotowanej podbudowie, najczęściej betonowej płycie czy stropach. Zgodnie z normą [1] podkładem podłogowym nazywamy warstwę z materiałów podkładowych, wykonaną na budowie bezpośrednio na podłożu, związaną z nim lub niezwiązaną siłami przyczepności, lub ułożoną na warstwach pośrednich lub izolujących w celu uzyskania określonego poziomu ułożenia posadzki. Z kolei podłożem jest element konstrukcji nośnej budynku, na którym wykonana jest podłoga. Głównym zadaniem jastrychu jest wyrównanie powierzchni, na której będzie układana podłoga. Dzięki niemu warstwa wierzchnia może swobodnie pracować pod obciążeniem.

Fot. stock.adobe / DifferR

Istnieje wiele rodzajów posadzki jastrychowej:

- cementowa (CT),

- anhydrytowa (CA),

- magnezjowa (MA),

- asfaltowa (AS),

- z żywic syntetycznych (SR).

Jastrych cementowy (CT) produkowany jest na bazie cementu portlandzkiego, najczęściej CEM 32.5 i CEM 42.5. Tworzy wyjątkowo równą i gładką powierzchnię, uważaną za jedną z najmocniejszych. Właściwości jastrychów cementowych pozwalają na późniejsze prowadzenie prac posadzkarskich, w tym układanie paneli, wykładziny lub płytek ceramicznych. Zazwyczaj wykazuje właściwości wodoodporne i mrozoodporne. Można go stosować zarówno wewnątrz, jak i na zewnątrz. Dobrze się sprawdza w pomieszczeniach o dużej wilgotności, takich jak łazienka czy pralnia. Jego wadą jest długi czas wysychania (nawet 28 dni).

Jastrych anhydrytowy (CA) – materiałem, który go wiąże, jest anhydryt, czyli bezwodny siarczan wapnia. Do mieszanki dodaje się odpowiednie spowalniacze wiązania, aby wysychała w wyznaczonym czasie. Cechuje ją także rzadka konsystencja, co powoduje, że po wylaniu sama się wyrównuje. Minusem jest cena dużo wyższa niż jastrychu cementowego. Nie należy stosować go na zewnątrz oraz w pomieszczeniach nieogrzewanych. Nie wykazuje odporności na niskie temperatury i na wzmożone działanie wilgoci.

Jastrych magnezjowy (MA) – materiałem wiążącym w tego rodzaju wylewkach jest magnezyt kaustyczny. Nawierzchnie wykonane za pomocą tej wylewki są bardzo twarde. Zazwyczaj stosuje się je w pomieszczeniach termoizolowanych. Jastrych asfaltowy (AS) produkowany jest z lanego asfaltu, mączki kamiennej z dodatkiem piasku. Kładziony jest na gorąco. Po ostygnięciu nadaje się od razu do użytku.

Jastrych żywiczny (SR) wykonywany jest z żywicy epoksydowej. Niekiedy nawet po kilkudziesięciu minutach od aplikacji można poddawać go dalszej obróbce lub oddawać do użytku. Cechuje się dużą wytrzymałością. Niestety należy do najdroższych rodzajów wylewek.

Polecamy:

W dalszej części tekstu zostanie omówiony jastrych cementowy, który, jak wspomniano, powstaje przez zmieszanie ze sobą cementu, kruszyw i specjalnych dodatków modyfikujących. Kruszywo to najczęściej piasek, ale możliwy jest też żwir lub grys. Tego rodzaju podkład może być dostarczany w postaci gotowej zaprawy lub wykonywany bezpośrednio na placu budowy. Może być wykorzystywany nie tylko jako podkład pod późniejsze wykończenie podłogi, np. za pomocą paneli, ale także jako samodzielna posadzka przemysłowa. Jego właściwości sprawiają, że jest idealnym rozwiązaniem wszędzie tam, gdzie konieczne jest zastosowanie podkładu o dużej nośności i grubości, także na zewnątrz budynku.

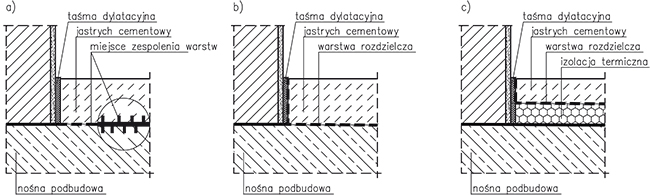

W zależności od umiejscowienia jastrychu wyróżnia się:

- jastrych związany z podbudową – kładziony bezpośrednio na konstrukcję podbudowy, np. stropu; po wyschnięciu tworzy nierozerwalną warstwę (rys. 1a);

Rys. 1. Rodzaje jastrychów cementowych: a) związany z podbudową, b) na warstwie rozdzielczej,

c) pływający

- jastrych na warstwie rozdzielczej – między konstrukcją stropu a warstwą jastrychu kładzie się folię budowlaną lub papę podkładową (rys. 1b);

- jastrych pływający – między konstrukcją stropu znajduje się warstwa izolacyjna i warstwa rozdzielcza, można rozróżnić jastrychy ogrzewane i nieogrzewane (rys. 1c);

- wariantem wymienionych typów są jastrychy zlokalizowane na wolnym powietrzu.

Spośród typów jastrychów wspomnieć należy również o podkładach z wierzchnią warstwą wykonaną za pomocą posypki utwardzającej w technologii „świeże w świeże”.

Dodatkowo można rozróżnić płynne jastrychy – czasem występujące w formie wylewki samopoziomującej i wykonywane w postaci suchych jastrychów – tworzone z ułożonych warstwowo suchych płyt.

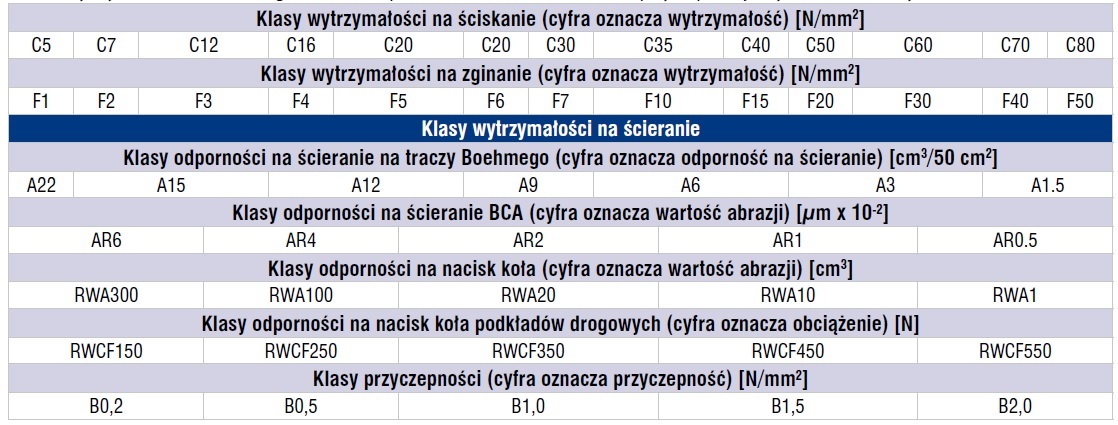

Wymagania dotyczące jastrychów omówiono w normie [2]. Dobierając materiał do wykonania podkładu podłogowego, należy uwzględnić warunki eksploatacyjne w miejscu jego wbudowania. Właściwości charakteryzujące podkłady to: wytrzymałość na ściskanie (C), wytrzymałość na zginanie (F), odporność na ścieranie na tarczy Boehmego (A), przy nacisku koła (RWA) i BCA (AR), przyczepność (B), odporność na uderzenia (IR).

Dla jastrychów cementowych najważniejsze są: wytrzymałość na ściskanie, wytrzymałość na zginanie, odporność na ścieranie i przyczepność (tabl. 1).

Tabl. 1. Wytrzymałość na ściskanie, zginanie oraz odporność na ścieranie, nacisk koła i przyczepność jastrychów cementowych [2]

Niestety norma nie precyzuje, jakie wartości materiałowe i grubość powinny mieć jastrychy w różnych warunkach użytkowania w zależności od obciążeń i umiejscowienia podkładu. Pewne wytyczne można znaleźć w instrukcjach ITB, np. [3] i [4].

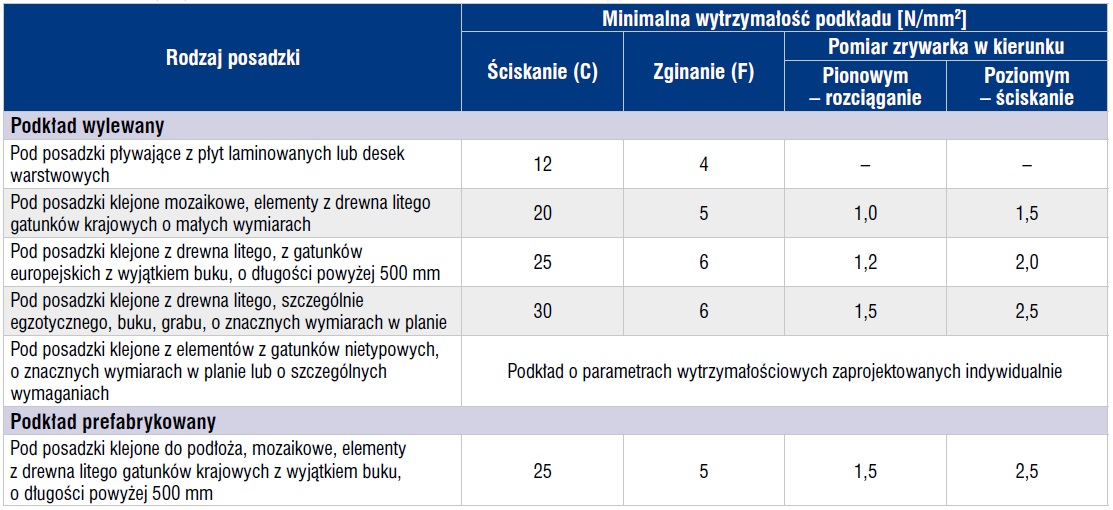

Na przykład w tabl. 2. przedstawiono minimalne wytrzymałości podkładów wymagane pod posadzki z drewna i materiałów drewnopochodnych wg instrukcji [4].

Tabl. 2. Minimalna wytrzymałość podkładów pod posadzki klejone do podłoża i pływające [4]

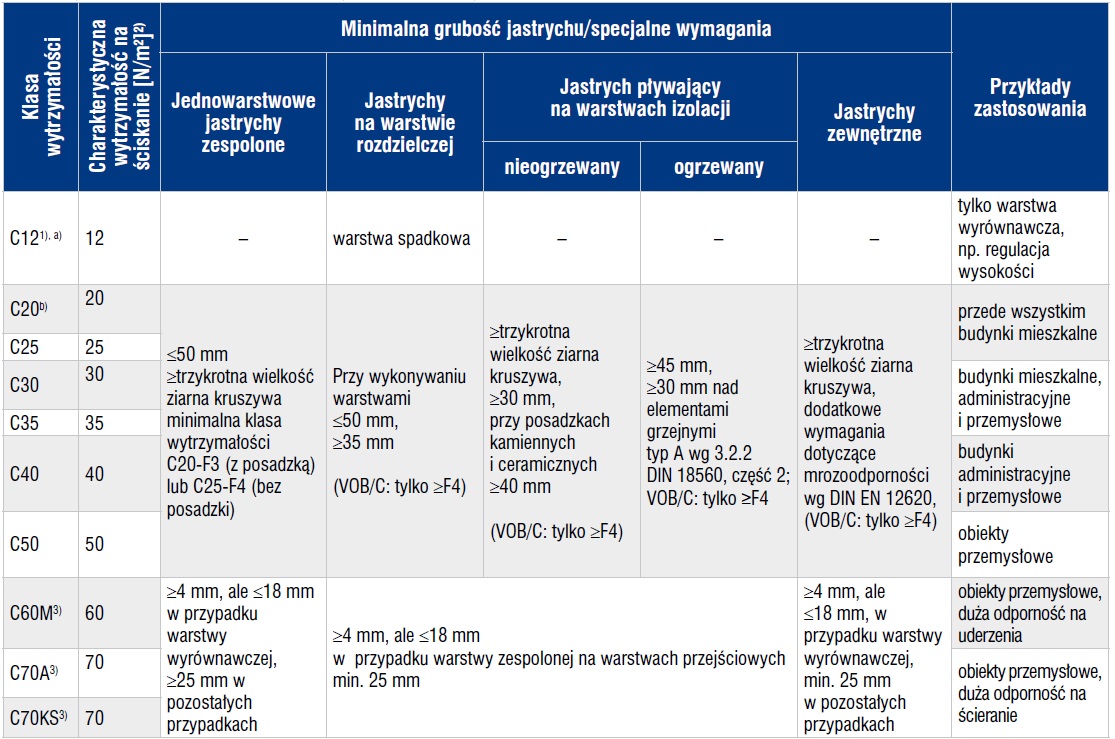

Dużo bardziej precyzyjne wskazówki odnośnie do zalecanych grubości i klas wytrzymałości w zależności od stosowanego typu jastrychu można znaleźć w niemieckich normach z grupy DIN 18560. Szczególnie w częściach 1-4 i 7 znajdują się praktyczne wytyczne i informacje ułatwiające projektantom dobór właściwej grubości i klasy jastrychu. Kombinacje najczęstszych zastosowań jastrychów w zależności od wytrzymałości na ściskanie i rozciąganie pokazano w tabl. 3.

Tabl. 3. Przykładowe kombinacje zastosowań jastrychów w zależności od wytrzymałości na ściskanie i rozciąganie [12]

1) Jastrychy przemysłowe – poddawane wysokim obciążeniom wg DIN 18560-7. 2) Zasadniczo możliwe jako

prefabrykowana zaprawa fabrycznie przygotowana. 3) Modyfikowane polimerami jastrychy cementowe, zasadniczo jako zaprawy fabryczne.

Przykładowo jastrychy w klasie C20-F4 bez dodatkowej warstwy wierzchniej można stosować przy bardzo niewielkim ruchu pieszym w pomieszczeniach piwnicznych, a tej samej klasy z wierzchnią warstwą przy niewielkim ruchu pieszym w pomieszczeniach mieszkalnych. Klasa C35-F5 bez dodatkowej warstwy wierzchniej pozwala na stosowanie jako podłoża dla niewielkiego ruchu pojazdów o miękkim ogumieniu prędkość do 10 km/h, na przykład w halach magazynowych dla lekkich i elastycznych produktów (drewno, guma, miękkie tworzywa sztuczne). Klasę C35-F5 z dodatkową warstwą wierzchnią można stosować na przejściach pieszych w pomieszczeniach mieszkalnych z ogrzewaniem podłogowym lub w wybranych typach biur. Dla porównania klasa C60-F7 bez warstwy wierzchniej jest stosowana dla ruchu średnich pojazdów o miękkim ogumieniu i prędkości do 20 km/h w halach fabrycznych, montażowych lub magazynach o średnich obciążeniach. Analogiczna klasa z warstwą wierzchnią jest stosowana przy średnim ruchu wózków widłowych, w pomieszczeniach, w których wystąpią oddziaływania dynamiczne o średnim natężeniu.

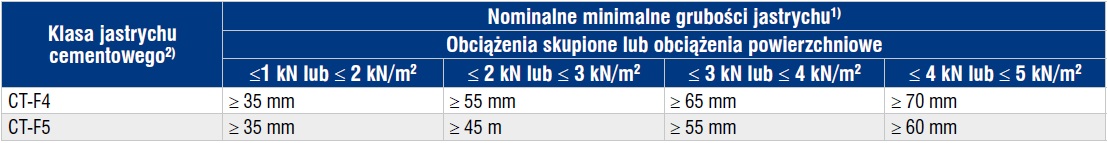

W tabl. 4. przedstawiono minimalne grubości jastrychów cementowych i wymagania ich stosowania w zależności od klasy wytrzymałości i rodzaju podkładu. W przypadku jastrychów zespolonych ich grubość nie powinna być mniejsza niż trzykrotna wielkość zastosowanego kruszywa. Dla kruszywa o ziarnach do 8 mm grubość wyniesie co najmniej 25 mm.

Tabl. 4. Wymagania i minimalne grubości jastrychów cementowych [5]

1) Tylko z warstwą wierzchnią. 2) Sprawdzone w ramach zakładowej kontroli produkcji wg DIN EN 13813.

3) Warstwa utwardzająca wg DIN 110, M = metal, A = kamień naturalny lub gęsty żużel. a) nie dla jastrychów wg VOB/C – DIN 18535; b) nie dla jastrychów zespolonych bez warstwy wierzchniej wg VOB/C – DIN 18535

Nie powinno się stosować jastrychów zespolonych o grubości powyżej 50 mm, chyba że konsystencja zaprawy i zastosowany sprzęt umożliwiają wystarczające zagęszczenie i zostanie zapewnione właściwe zespolenie ze starym podłożem. Warunkiem dla dobrego zespolenia warstw jest spełnienie wymogu klasy przyczepności min. B1,5 wg [2]. Podłoże powinno być trwałe, nośne i odpowiednio wysezonowane, oczyszczone z kurzu, brudu, mleczka cementowego, tłuszczu, farb, substancji bitumicznych itp. Warstwy kruche i łuszczące się należy usunąć. Spękania poszerzyć, niewielkie ubytki uzupełnić zaprawą wyrównawczą. Podłoża słabe trzeba wzmocnić gruntem głęboko penetrującym. Podłoża nasiąkliwe pomalować gruntem odcinającym do chłonnych podłoży. Przy układaniu posadzki powtórzyć dylatację podłoża i wykonać dylatację obwodową.

Jako warstwę rozdzielczą między konstrukcją stropu a warstwą jastrychu należy stosować folie polietylenowe o minimalnej grubości 0,15 mm lub papę o gramaturze minimum 50 g/m3. Zakłady nie powinny być mniejsze niż 8-10 cm i należy je dodatkowo zabezpieczyć taśmą klejącą. Minimalne grubości jastrychów na warstwie rozdzielczej pokazano w tabl. 5.

Tabl. 5. Minimalne grubości jastrychów na warstwie rozdzielczej [8]

1) Należy uwzględnić dodatkowe uwagi zamieszczone w normie DIN 18560-4. 2) W przypadku stosowania jastrychów o klasie na zginanie ≥ F7 możliwe są mniejsze wartości niż w tablicy, ale nie mniej niż 30 mm.

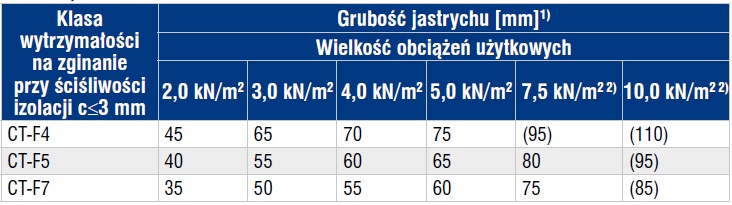

Grubość jastrychu na warstwach izolacji cieplnej – jastrychu pływającego – jest uzależniona od ściśliwości izolacji i tego, czy przewiduje się wykonywanie ogrzewania podłogowego, czy też podkład nie jest ogrzewany. Minimalne grubości jastrychów pływających dla obciążeń statycznych zamieszczono w tabl. 6 i 7.

Tabl. 6. Minimalne grubości jastrychów na warstwach izolacyjnych dla obciążeń statycznych [6]

1) Należy uwzględnić dodatkowe uwagi zamieszczone w normie DIN 18560-4. W przypadku stosowania jastrychów o klasie na zginanie ≥ F7 możliwe są mniejsze wartości niż w tablicy, jednak nie mniej niż 30 mm.

Tabl. 7. Zalecane minimalne grubości jastrychów na warstwach izolacyjnych dla obciążeń użytkowych [10]

1) Przy warstwach izolacyjnych ≤ 40 mm nominalną grubość jastrychu można zmniejszyć o 5 mm. Grubości

jastrychu powyżej 80 mm są krytyczne i wolniej schną. 2) Obliczono, zakładając moduł KS = 100 MN/m3.

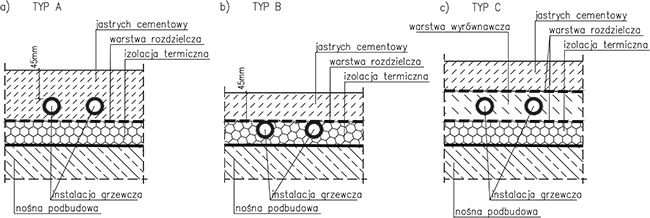

Przykładowo grubość jastrychów nieogrzewanych klasy CT-F5 przy ściśliwości izolacji c < 5 mm i obciążonych 2 kN/m2 nie powinna być mniejsza niż 40 mm. W jastrychach z ogrzewaniem podłogowym grubość warstwy jest uzależniona od usytuowania rur grzewczych – rys. 2.

Rys. 2. Typy jastrychów z ogrzewaniem podłogowym w zależności od lokalizacji rur grzewczych:

a) typ A – rury zabetonowane w jastrychu, b) typ B – rury grzewcze w warstwie izolacji

termicznej, c) typ C – rury grzewcze w warstwie wyrównawczej wykonanej między izolacją

termiczną i jastrychem [14]

Równość nawierzchni powinna spełniać wymagania stosowanych norm. W standardowych sytuacjach można sprawdzać warunki na podstawie normy DIN 18202 [15]. Wymaga się, aby tolerancje wymiarowe dla warstw użytkowych z jastrychów oraz jastrychów przeznaczonych do wykonywania wykładzin podłogowych, wykładzin z płytek i płyt – w zależności od odległości pomiarowych – wynosiły od 2 do 15 mm, a jastrychów o specjalnym wykonaniu – od 1 do 15 mm. W przypadku posadzek z regałami wysokiego składowania, gdzie przewiduje się ruch wózków widłowych – można sprawdzać dopuszczalne odchyłki, bazując na normie DIN 15185 [16], dopuszczającej +/-3 mm na łacie 2 m lub stosując wytyczne [17].

Zobacz też:

- Posadzki żywiczne i ceramiczne w łazienkach

- Posadzki żywiczne w muzeach i galeriach sztuki na 3 różne sposoby

W większości przypadków nie ma konieczności zbrojenia jastrychów cementowych. Jeżeli jednak zostanie zastosowane zbrojenie, to jego zadaniem nie jest zapobieganie powstawaniu rys, ale ograniczenie ich wielkości i wyrównanie rozkładu sił wewnętrznych, co zapobiega przypadkowym pęknięciom. Najczęściej, jako powierzchniowe, stosuje się siatki lub zbrojenie rozproszone w postaci włókien stalowych lub polipropylenowych. Zwraca się uwagę, że zastosowanie zbrojenia, szczególnie w postaci siatek, utrudnia prace betoniarskie, zwłaszcza w przypadku podkładów na warstwach izolacji termicznej.

Zadaniem dylatacji jest ograniczanie naprężeń w jastrychach oraz zapobieganie niekontrolowanemu tworzeniu się rys. Analogicznie jak w przypadku płyt betonowych podłóg przemysłowych rozróżnia się szczeliny skurczowe, dylatacje robocze i dylatacje konstrukcyjne. Szczeliny skurczowe wykonuje się zwykle przez nacięcie jastrychu kielnią lub maszynowo do 1/2, a w przypadku podkładów z ogrzewaniem podłogowym do 1/3 wysokości podkładu. Przy jastrychach nieogrzewanych na warstwach rozdzielających lub izolacyjnych wielkość pola między dylatacjami nie powinna być większa niż 30 m2. Przy podkładach z ogrzewaniem wartość tę należy ograniczyć do 40 m2 [10] i stosunku boków nieprzekraczającym 1:1,5. Należy zwrócić uwagę na sposób rozplanowania fug w rejonach otworów drzwiowych, wnęk i w okolicach słupów. Zasady planowania i wykonywania dylatacji są podobne jak w podłogach przemysłowych [10], [13]. Podsumowując, warto zaznaczyć, że choć jastrychy pełnią ważną funkcję w kształtowaniu warstw podłogowych, na ogół w projektach ich opis ogranicza się do lakonicznej informacji o grubości. Nieczęsto się spotyka opracowania zawierające również wymagane parametry wytrzymałościowe oraz wytyczne omawiające sposób wykonania, użytkowania i konserwacji. Pozwala to wykonawcom na przyjmowanie materiałów o najniższej klasie, często niespełniających wymagań, a w konsekwencji prowadzi do licznych zniszczeń niedokładnie zaprojektowanej i źle wykonanej podłogi. Niestety polskie przepisy nie określają w sposób wystarczający i jednoznaczny koniecznych wymogów, pozwalających na właściwe zaprojektowanie, wykonanie i eksploatację tych elementów budynku. Pomocne mogą się okazać publikacje zagraniczne, głównie niemieckie, dlatego korzystając z tych wzorów, wskazane byłoby opracowanie analogicznych wytycznych krajowych.

mgr inż. Piotr Hajduk

Biuro Konstrukcyjno-Budowlane HAJDUK

Bibliografia

- PN-EN-13318 Podkłady podłogowe oraz materiały do ich wykonania. Terminologia.

- PN-EN 13813 Podkłady podłogowe oraz materiały do ich wykonania. Materiały. Właściwości i wymagania.

- ITB 445/2009 Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 7. Posadzki z wykładzin włókienniczych z polichlorku winylu.

- ITB 423/2014 Warunki techniczne wykonania i odbioru robót budowlanych. Część B: Roboty wykończeniowe. Zeszyt 2. Posadzki z drewna i materiałów drewnopochodnych.

- DIN 18560-1-2009 Estriche im Bauwesen. Teil 1: Allgemeine Anforderungen, Prüfung und Ausführung.

- DIN 18560-2-2009 Estriche im Bauwesen. Teil 2: Estriche und Heizestriche auf Dammschichten (schwimmende Estriche).

- DIN 18560-3-2006 Estriche im Bauwesen. Teil 3: Verbundestriche.

- DIN 18560-3-2012 Estriche im Bauwesen. Teil 4: Estriche aut trennschicht.

- DIN 18560-7-2004 Estriche im Bauwesen. Teil 7: Hochbeanspruchbare Estriche (Industrieestriche).

- Zement Merkblatt Betontechnik B 19 7.2015. Zementestrich.

- O. Kopyłow, Wymagania dotyczące materiałów budowlanych na podkłady podłogowe, „Materiały Budowlane” nr 9/2010.

- K. Sadłowski, D. Urbanowicz, M. Warzocha, Podkłady podłogowe wymagania, projektowanie, wykonawstwo, „Materiały Budowlane” nr 11/2015.

- P Hajduk, Projektowanie i ocena techniczna betonowych podłóg przemysłowych, PWN, Warszawa 2018.

- K. Glass, Zementgebundena Estriche und Industrieboden, Verlagsgesellschaft Rudolf Muller, Koln 1996.

- DIN 18202 Toleranzen im Hochbau – Bauwerke.

- DIN 15185-1 Lagersysteme mit leitlinienge führten Flurförderzeugen; Anforderungen an Boden, Regal und sonstige Anforderungen.

- Technical Report no 34, Concrete Industrial Gro- und Floors – A guide to their Designn and Constroction, wyd. 4, 2016.