Na rynku dostępne są materiały umożliwiające osiągnięcie ponadstandardowych parametrów mieszanki mineralno-asfaltowej. Powoli odchodzi się także od tradycyjnego podziału i funkcji warstw nawierzchni.

Presja na innowacyjność i stosowanie nowoczesnych technologii nie omija również branży drogowej, w której podejmowanych jest coraz więcej działań, inicjatyw i projektów, które mają przyczynić się przede wszystkim do poprawy jakości i trwałości użytkowanych dróg oraz dodatkowo prowadzić do poprawy wizerunku branży drogowej w społeczeństwie.

W kontekście rozwoju nawierzchni asfaltowych zagadnienia te można podzielić na aspekty materiałowe, technologiczne i strukturalne. W większości przypadków trendy rozwojowe dotyczą zwiększania trwałości nawierzchni, niemniej jednak od dłuższego czasu coraz silniejszy wpływ wywierają również aspekty środowiskowe i energetyczne. W artykule podane zostały przykłady nowoczesnych rozwiązań stosowanych w technologii nawierzchni asfaltowych w Polsce i na świecie.

Wybrane przykłady rozwiązań materiałowych

Jednym z najszybciej rozwijających się kierunków rozwojowych w nawierzchniach asfaltowych są dodatki do lepiszczy asfaltowych oraz mieszanek mineralno-asfaltowych.

Dodatki stosowane są w celu poprawy konkretnej cechy lub zespołu właściwości nawierzchni asfaltowych, mieszanek mineralno-asfaltowych (mma) lub lepiszcza asfaltowego. Mogą to być m.in. materiały niżej wymienione.

Dodatki obniżające temperaturę technologiczną, tj. temperaturę pompowania asfaltu, otaczania kruszywa asfaltem, zagęszczania mma. Pojawienie się tego typu materiałów ma związek ze zwiększeniem wymagań dotyczących:

– obniżenia kosztów energii podczas produkcji mma (cel ekonomiczny),

– obniżenia emisji z mma podczas całego cyklu produkcyjnego i wbudowania (cel środowiskowy i bhp),

– ułatwienia zagęszczania mma w niekorzystnych warunkach pogodowych (cel jakościowy).

Finalnie oprócz korzyści ekonomicznych i środowiskowych uzyskuje się także w określonych przypadkach zwiększenie trwałości warstw asfaltowych.

Rys. 1 Wyniki badań porównawczych odporności na koleinowanie WTSAIR dla 11 lepiszczy asfaltowych (wynik mniej = lepiej). Mieszanka mineralno-asfaltowa AC 16W, mały aparat do koleinowania, 60°C, 10 000 cykli, badanie w powietrzu wg PN-EN 12697-22 [1]

Ekstendery lepiszcza

Ekstender dodawany jest w celu zastąpienia części lepiszcza asfaltowego innym materiałem. Celem dodawania związków pełniących funkcję zamienników lepiszczy asfaltowych jest zastępowanie droższego lepiszcza asfaltowego tańszym materiałem oraz, jeżeli to możliwe, zwiększenie trwałości mma.

Ekstender może być substancją rozpuszczalną w lepiszczu lub tworzącą z nim mieszaninę fizyczną, w której asfalt jest fazą dyspergującą, a dodawana substancja fazą zdyspergowaną. Prace nad zastosowaniem ekstenderów prowadzone są na całym świecie, m.in. w Nowej Zelandii, USA i Europie.

Granulaty (recyklat gumowy, plastik, polimery) dodawane bezpośrednio do lepiszcza asfaltowego

Asfalty modyfikowane charakteryzują się znacznie lepszymi właściwościami użytkowymi niż asfalty drogowe, dlatego wachlarz związków chemicznych stosowanych jako modyfikatory lepiszczy asfaltowych jest obecnie bardzo szeroki. Najpopularniejszymi modyfikatorami asfaltów, które się stosuje w budownictwie drogowym, są:

– elastomery (zaliczane do polimerów termoplastycznych), takie jak SBS, SIS;

– plastomery (również zaliczane do polimerów termoplastycznych), wśród których można wyróżnić: EVA, EMA, EBA, PIB;

– guma z rozdrobnionych opon samochodowych, tzw. recyklat gumowy;

– siarka;

– kwas polifosforowy oraz polifosforanowy;

– poliolefiny;

– lateks: polichloroprenowy – CR, kauczuk – SBR, kauczuk naturalny – poliizopren NR;

– sole organometaliczne kobaltu, manganu i miedzi na nośniku węglowodorowym;

– modyfikatory pochodzenia naturalnego, tj. oleje roślinne i ich estry;

– włókna, woski i parafiny.

Celem stosowania wymienionych dodatków jest uzyskanie specyficznych cech wpływających na trwałość mieszanki mineralno-asfaltowej i warstw nawierzchni.

Modyfikacja asfaltów różnymi dodatkami jest obecnie bardzo popularna ze względu na znaczącą poprawę właściwości lepiszczy asfaltowych w porównaniu z asfaltami drogowymi.Dominującym zakresem zmian właściwości modyfikowanych lepiszczy jest zwiększenie sztywności w wysokiej temperaturze eksploatacji nawierzchni (odporność na koleinowanie), uelastycznienie mma w pośredniej temperaturze (odporność na zmęczenie) oraz zmniejszenie sztywności w niskiej temperaturze (odporność na pękanie skurczowe w zimie). Jedynymi ograniczeniami stosowania poszczególnych modyfikatorów są kompatybilność z surowcem używanym do produkcji asfaltów oraz uwarunkowania ekonomiczne.

Dodatek modyfikatorów zwykle zwiększa koszt nawierzchni, ale w zamian uzyskuje się poprawę trwałości warstw asfaltowych.

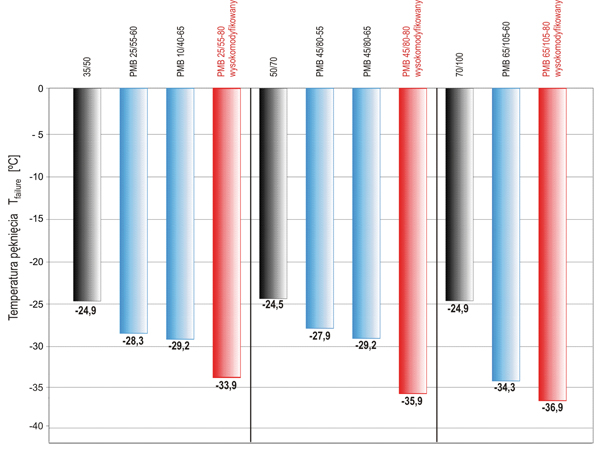

Rys. 2 Wyniki badań porównawczych temperatury pęknięcia Tfailure dla 11 lepiszczy asfaltowych, badanie TSRST wg PN-EN 12697-46 (wynik mniej = lepiej). Mieszanka mineralno-asfaltowa AC 16W [1]

Asfalt naturalny, asfalteny i inne substancje węglowodorowe

Do modyfikacji asfaltów rafineryjnych można zastosować dodatek asfaltu naturalnego (występującego w postaci depozytów jeziornych lub skał asfaltowych). Asfalt naturalny zwiększa przedział plastyczności asfaltu wyprodukowanego w rafinerii, wpływa na zmniejszenie jego wrażliwości termicznej, powoduje wzrost twardości i lepkości. Dodatek asfaltu naturalnego stosuje się z reguły do mieszanek mineralno-asfaltowych wykorzystywanych w warstwie ścieralnej nawierzchni.

Innym celem wprowadzania specjalnych dodatków węglowodorowych jest również „odświeżenie” właściwości lepiszcza asfaltowego w starej mieszance mineralno-asfaltowej. Stosowanie takich dodatków w czasie recyklingu starych nawierzchni, jako tzw. rejuvenating agent, pozwala dostarczyć do zestarzałego lepiszcza nowych, świeżych komponentów.

Wprowadzanie z kolei asfaltenów, np. w postaci sproszkowanych skał asfaltowych, ma na celu poprawę właściwości asfaltu naftowego lub zmianę parametrów mieszanki mineralno-asfaltowej (np. w zakresie poprawy odporności nawierzchni na koleinowanie).

Włókna celulozowe, włókna z tworzywa

Głównym celem stosowania dodatków, takich jak włókna celulozowe lub włókna z tworzyw sztucznych, do produkcji mieszanek mineralno-asfaltowych jest przede wszystkim poprawa technologii produkcji mma. Dzięki dodatkom włókien możliwa jest poprawna produkcja mieszanek o nieciągłym uziarnieniu, transport na budowę i wbudowanie bez defektów powierzchniowych (np. plam) i segregacji.

Najbardziej znanym przedstawicielem tej grupy dodatków są włókna celulozowe stabilizujące SMA (mieszankę mastyksowo-grysową). Niektóre włókna z tworzyw sztucznych mogą poprawiać także odporność na koleinowanie.

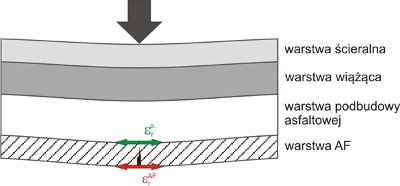

Rys. 3 Schemat układu warstw asfaltowych z zastosowaniem dodatkowej warstwy przeciwzmęczeniowej AF [4]

Antyutleniacze

Najbardziej intensywne procesy starzenia (utlenienia) asfaltu zachodzą podczas mieszania go z gorącym kruszywem w mieszalniku otaczarki. Temperatura jest wtedy najwyższa, a warstwa asfaltu na kruszywie – bardzo cienka. W tym czasie odparowywanie lekkich frakcji i utlenianie asfaltu tlenem z powietrza jest najszybsze i najbardziej intensywne, a asfalt znacząco się utwardza – starzeje.

Środki działające jako antyutleniacze dodawane są do lepiszczy asfaltowych w celu zatrzymania lub opóźnienia starzenia technologicznego. Działają one w dwojaki sposób: jako antyutleniacze lub jako środki dyspersyjne. Znanych jest bardzo wiele związków chemicznych (są to tzw. inhibitory starzenia), które wprowadzone do lepiszcza asfaltowego poprawiają jego odporność na starzenie.

Do najbardziej popularnych należą: pochodne amin tłuszczowych, tlenki telluru i selenu, karbaminiany cynku, imidazoliny otrzymywane z surowców pochodzenia naturalnego oraz wapno hydratyzowane. Należy pamiętać jednak, że działanie inhibitorów starzenia jest selektywne i w zależności od składu chemicznego asfaltu mogą być one skuteczne bądź nie.

Środki poprawiające adhezję asfaltu do kruszywa

Jednym z głównych czynników decydującym o trwałości nawierzchni asfaltowej jest adhezja lepiszcza asfaltowego do kruszywa mineralnego. Wpływa ona na wytrzymałość mechaniczną warstwy asfaltowej, odporność na pękanie, szczelność i odporność na procesy starzeniowe zachodzące podczas eksploatacji drogi.

Trwałość połączenia asfaltu z kruszywem zależy od właściwości kruszywa, takich jak: wilgotność, zapylenie, porowatość, zdolność do absorpcji asfaltu, mikrotekstura ziaren, charakter chemiczny (umownie: kwaśne, alkaliczne i pośrednie), oraz od właściwości asfaltu, takich jak lepkość, przyczepność, skład grupowy i polarność. Duży wpływ na trwałość połączenia asfalt–kruszywo mają również właściwości mieszanki mineralno-asfaltowej, takie jak zawartość lepiszcza asfaltowego, zawartość wolnych przestrzeni, przepuszczalność, typ wypełniacza, uziarnienie.

W celu polepszenia przyczepności asfaltu do kruszyw bardzo często się stosuje specjalne środki adhezyjne (adhesion promoters), które zmieniają fizykochemiczny charakter kontaktu między kruszywem i asfaltem. Środki adhezyjne redukują napięcie powierzchniowe układu asfalt–kruszywo oraz zmniejszają kąt zwilżania, który tworzy się na granicy styku trzech faz: lepiszcza, kruszywa i wody. Choć stosowanie środków adhezyjnych nie jest niczym nowym, wraz z coraz większymi wymaganiami wobec odporności nawierzchni na wodę i mróz także w tej dziedzinie pojawiają się nowe rozwiązania.

Środki adhezyjne można podzielić na anionowe i kationowe. Dodatki anionowe to z reguły sole sodowe lub potasowe wyższych kwasów tłuszczowych. Z kolei do najbardziej popularnych dodatków kationowych należą aminy tłuszczowe. Jako środki adhezyjne można stosować także sole żelaza. Oprócz dobrze znanych rozwiązań, jak te wymienione, na rynku pojawiają się produkty należące do innych grup związków chemicznych, np. kwasy nieorganiczne (polifosforowe).

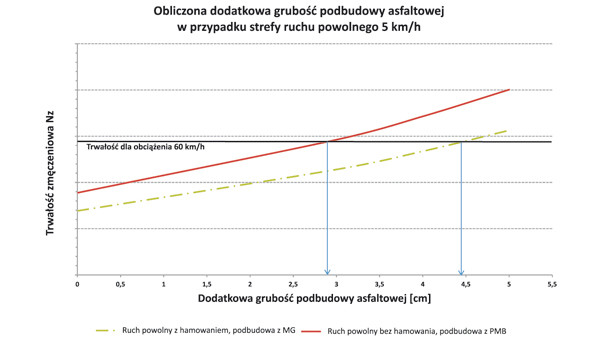

Rys. 4 Obliczona dodatkowa grubość warstwy podbudowy asfaltowej w strefie ruchu powolnego [4]

Nowe lepiszcza asfaltowe

Asfalty wysokomodyfikowane polimerami

Prace badawcze dowiodły, że większa zawartość polimerów w lepiszczu asfaltowym pozwala na uzyskanie dodatkowych korzyści jakościowych, znacząco się przyczyniając do poprawienia trwałości nawierzchni asfaltowych, w tym odporności na pękanie, koleinowanie i zmęczenie. Przekroczenie progu 6–7% m/m elastomeru SBS powoduje odwrócenie faz objętościowych w mieszaninie asfaltu z polimerem (jest to wynikiem pęcznienia polimeru w asfalcie). Powstała w ten sposób ciągła sieć polimerowa działa w lepiszczu i mieszance mineralno-asfaltowej jak elastyczne „zbrojenie”, które znacząco zmienia cechy warstwy z mieszanki mineralno-asfaltowej.

Dzięki wymienionym cechom asfalty wysokomodyfikowe są produktami mającymi bardzo dobre właściwości funkcjonalne. Charakteryzują się m.in. znakomitą odpornością na koleinowanie, działanie wody i mrozu oraz wysoką wytrzymałością zmęczeniową i odpornością na pękanie.

Na rysunkach przedstawiono porównanie odporności na koleinowanie (rys. 1) oraz pękanie niskotemperaturowe (rys. 2) mieszanek mineralno-asfaltowych zawierających asfalty drogowe, modyfikowane i wysokomodyfikowane. Badania wykonano w ramach prac badawczych prowadzonych przez Orlen Asfalt w latach 2010–2015.

Ze względu na swoje właściwości asfalty wysokomodyfikowane są predestynowane do zastosowań wymagających bardzo dużej trwałości.

Minusem tego rozwiązania jest wyższy koszt wykonania nawierzchni w porównaniu z pozostałymi dostępnymi na rynku lepiszczami.

Wybrane przykłady rozwiązań technologicznych

Innowacje w zakresie technologii produkcji oraz projektowania mieszanek mineralno-asfaltowych skierowane są głównie na ograniczenie emisji, zmniejszenie zużycia energii oraz redukcję hałasu komunikacyjnego.

Technologie na ciepło i półciepło

Jednym z najbardziej popularnych trendów technologicznych na świecie jest ograniczanie negatywnego oddziaływania produkcji na środowisko naturalne. Standardowa technologia wytwarzania mieszanek mineralno-asfaltowych na gorąco (Hot Mix Asphalt) wymaga podgrzania asfaltu i kruszywa do temperatury powyżej 150°C. Oczywiste jest, że taki proces technologiczny wymaga dostarczenia znacznych ilości energii i powoduje powstanie pewnej emisji gazów i pyłów. W odpowiedzi na powyższe kwestie opracowano gamę różnych technologii charakteryzujących się obniżoną temperaturą wykonania nawierzchni – są to technologie na ciepło (Warm Mix Asphalt) oraz półciepło (Half Warm Asphalt).

Liderem technologii WMA są Stany Zjednoczone, jednak w Europie, w tym w Polsce, stosowane są one coraz częściej. Technologie na ciepło i półciepło realizowane za pomocą:

– dodatków obniżających lepkość lepiszcza asfaltowego,

– specjalnych lepiszczy asfaltowych (np. asfalty spienione),

– różnych rozwiązań produkcyjnych.

Głównym celem rozwiązań tego typu jest ograniczenie emisji gazów, szkodliwych związków i pyłów (od 75 do 90%), zmniejszenie obciążenia środowiska, narażenia ludzi oraz zużycia energii (od 15 do 30%).

Jasne nawierzchnie asfaltowe

Nawierzchnie drogowe o jaśniejszej powierzchni zapewniają lepszą widoczność w nocy, absorbują mniej promieniowania słonecznego, dzięki czemu nie nagrzewają się tak bardzo w okresie występowania wysokich temperatur – a niższa temperatura nawierzchni ogranicza ryzyko powstawania kolein. Niewątpliwym zyskiem jasnych nawierzchni są również oszczędności w zakresie energii elektrycznej zużywanej do oświetlenia drogowego.

Efekt rozjaśniania nawierzchni może być uzyskiwany wieloma metodami. Najpopularniejszą z nich jest stosowanie w warstwie ścieralnej kruszywa o większej jasności. Inną możliwością jest stosowanie kolorowego (jasnego) lepiszcza syntetycznego. Rozjaśnienie nawierzchni uzyskiwane jest również przez mechaniczną obróbkę, np. piaskowanie lub szkiełkowanie powierzchni.

Ciche nawierzchnie asfaltowe

Jednym z najbardziej uciążliwych aspektów ciągłego wzrostu liczby pojazdów poruszających się po drogach jest hałas drogowy. Poziom hałasu komunikacyjnego zależy niewątpliwie od natężenia ruchu, jego struktury rodzajowej i zwiększa się wraz ze wzrostem prędkości pojazdów. Oprócz słynnych ekranów, o których napisano już tak wiele, istnieją także inne możliwości ograniczania hałasu komunikacyjnego, np. stosując ciche nawierzchnie. Cicha nawierzchnia charakteryzuje się tym, że maksymalny poziom dźwięku jest niższy o co najmniej 3 dB w stosunku do poziomu dźwięku ustalonego na nawierzchni referencyjnej (w Polsce przyjmuje się SMA 11).

Próby ograniczenia hałasu drogowego przez wprowadzanie nowych rozwiązań oraz doskonalenie nawierzchni asfaltowych były podejmowane od dawna. Oprócz znanych wszystkim technologii asfaltu porowatego, bardzo skutecznego w walce z hałasem komunikacyjnym, testowanych i wdrażanych jest wiele innych rozwiązań, m.in.:

– gama mieszanek SMA: SMA LA, SMA LOA, LN SMA;

– porous mastic asphalt – PMA;

– dwuwarstwowe nawierzchnie z asfaltu porowatego – DPAC;

– nawierzchnie poroelastyczne – PERS.

Technologie RBL i RBB

Technologie RBL (Rich Bottom Layer) oraz RBB (Rich Bottom Base) korzystają z wniosków, jakie można uzyskać z mechanistycznego projektowania nawierzchni, według którego dolna warstwa asfaltowa w nawierzchni powinna się charakteryzować największą wytrzymałością zmęczeniową.

W obu tych technologiach zakłada się, że:

– zawartość lepiszcza w mma jest o 0,5 punktu procentowego większa niż wartość optymalna określona tradycyjnie;

– zawartość wolnych przestrzeni w warstwie podbudowy asfaltowej wynosi 3,0±0,5% v/v, a zatem jest relatywnie niewielka.

W konsekwencji uzyskujemy warstwę o polepszonej trwałości zmęczeniowej, a przy dodatkowym zastosowaniu asfaltu modyfikowanego polimerami w takiej warstwie zapewniona jest także odporność na koleinowanie.

Wybrane przykłady rozwiązań strukturalnych

Największe znaczenie mają te kierunki rozwoju zagadnień strukturalnych nawierzchni, które przyczyniają się w znaczący sposób do wydłużenia cyklu życia całej konstrukcji, a co za tym idzie do poprawy trwałości budowanej drogi.

Nawierzchnie typu perpetual

Nawierzchnia typu perpetual to nawierzchnia asfaltowa zaprojektowana na trwałość do 50 lat, niewymagająca znaczących remontów strukturalnych (głębokich),ale wymagająca wyłącznie okresowych zabiegów powierzchniowych przywracających właściwości jezdne (najczęściej ograniczone do wymiany warstwy ścieralnej). Kluczem do osiągnięcia trwałości 50-letniej jest odpowiednia wytrzymałość zmęczeniowa pakietu warstw asfaltowych.

Zjawisko zmęczenia mieszanek mineralno-asfaltowych występuje wtedy, gdy warstwa podlega cyklicznemu rozciąganiu (w nawierzchni – warstwa podbudowy asfaltowej podczas zginania) na skutek przejeżdżających ciężkich pojazdów, przy czym jednostkowe wartości odkształceń rozciągających są mniejsze niż wytrzymałość materiału i nie powodują jego zniszczenia. Dopiero skumulowana duża liczba cyklicznych odkształceń powoduje narastanie tzw. szkody zmęczeniowej i w konsekwencji pęknięcie warstwy.

Osiągnięcie wysokich wytrzymałości zmęczeniowych mieszanek mineralno-asfaltowych stosowanych np. w podbudowie asfaltowej nawierzchni zależy od prawidłowego skomponowania mma oraz odpowiedniego doboru lepiszcza asfaltowego. Według oryginalnej koncepcji amerykańskiej sposobem na poprawę właściwości zmęczeniowych całej konstrukcji jest zastosowanie dodatkowej warstwy asfaltowej przeciwzmęczeniowej (zwyczajowo oznaczanej jako AF – anti-fatigue) pod podbudową asfaltową (rys. 3). Warstwa taka jest znacznie odporniejsza zmęczeniowo niż typowy beton asfaltowy stosowany w podbudowie, co wynika nie tylko z rodzaju mieszanki (drobnoziarnista), ale także dużej zawartości elastycznego lepiszcza, zwykle modyfikowanego elastomerami.

Pogrubienie nawierzchni w strefie skrzyżowania

W strefie skrzyżowania i w każdej strefie powolnego ruchu, gdzie prędkość ciężkich pojazdów spada poniżej prędkości standardowej (60 km/h), odkształcenia zmęczeniowe w spodzie podbudowy asfaltowej oraz odkształcenia ściskające na powierzchni podłoża gruntowego znacząco się zwiększają.

Jest to przyczyną szybkiego zniszczenia nawierzchni, nie tylko w formie koleinowania strukturalnego, ale także przez pękanie zmęczeniowe warstw asfaltowych. Należy zauważyć, że nie rozpatrujemy tutaj koleinowania dojazdów do skrzyżowania spowodowanego przez złe właściwości mieszanek mineralno-asfaltowych (tzw. kolein lepko-plastycznych), ale problem strukturalny (trwałościowy) całej konstrukcji. Jeśli jesteśmy zainteresowani zwiększeniem trwałości nawierzchni w strefie powolnego ruchu, metodami mechanistycznymi można obliczyć, o ile należy zwiększyć grubość nawierzchni, aby zrównoważyć negatywny wpływ obniżenia prędkości pojazdów z 60 km/h do np. 20 km/h lub niższej.

Na rys. 4 pokazano przykład obliczonej dodatkowej grubości podbudowy asfaltowej w strefie ruchu powolnego – na wlocie do skrzyżowania. Korzystając z metod obliczeniowych, można zmienić konstrukcję nawierzchni asfaltowej w sposób, który zapewni jej większą trwałość.

Wnioski

Nawierzchnie asfaltowe zarówno w dziedzinie dodatków, lepiszczy, jak i technologii rozwijają się dynamicznie, tworząc bardzo duże możliwości zmiany sposobu budowy nawierzchni.

Na rynku są materiały umożliwiające osiągnięcie ponadstandardowych parametrów mieszanki mineralno-asfaltowej. Warto zwrócić uwagę na nowe rozwiązania strukturalne, ponieważ powoli odchodzi się od tradycyjnego podziału i funkcji warstw. Stosowanie nowych rozwiązań pozwala osiągać nowe cele: nie tylko te dotyczące zwiększenia trwałości budowanych dróg, ale także zmniejszenia obciążenia środowiska i ochrony ludzi.

Obecnie bardzo duży nacisk kładzie się na kreowanie innowacyjności, wdrażanie nowych rozwiązań oraz nowoczesnych, zrównoważonych technologii. Szeroko pojmowane „rozwój i innowacyjność” wspierane są m.in. przez Narodowe Centrum Nauki, Polską Agencję Rozwoju Przedsiębiorczości czy Narodowe Centrum Badań i Rozwoju. W Polsce prowadzonych jest wiele programów i inicjatyw wspierających innowacyjne działania, m.in.: Key Enabling Technologies, European Research Area – ERA, Inteligentne specjalizacje czy Europejski Instytut Innowacji i Technologii (EIT). Można powiedzieć, że rynek skierowany jest dzisiaj na odejście od standardów oraz wdrażanie nowych, efektywnych rozwiązań.

dr inż. Krzysztof Błażejowski

mgr inż. Marta Wójcik-Wiśniewska

Orlen Asfalt Sp. z o.o.

Bibliografia

1. K. Błażejowski, J. Olszacki, H. Peciakowski, Asfalty wysokomodyfikowane ORBITON HiMA, Poradnik stosowania, Orlen Asfalt 2014/2015.

2. I. Gaweł, M. Kalabińska, J. Piłat, Asfalty drogowe, WKŁ, 2014.

3. K. Błażejowski, M. Wójcik-Wiśniewska, Bitumen production. Research and Development in ORLEN Asfalt, Presentation in Azuga seminar, Romania 2015.

4. R. Nagórski, K. Błażejowski, M. Nagórska, Projekt badawczy. Badania mieszanek mineralno-asfaltowych i analiza konstrukcji nawierzchni podatnych z uwzględnieniem trwałości nawierzchni, Politechnika Warszawska, 2013, Praca badawcza wykonana na zlecenie Zarządu Dróg Wojewódzkich w Katowicach i firmy SKN Sp. z o.o.

5. K. Błażejowski, M. Wójcik-Wiśniewska, J. Olszacki, H. Peciakowski, The tests of adhesion between binder and aggregates, Eurasphalt&Eurobitume Congress, Prague 2016.

6. R. Kluttz, J.R. Willis, A. Molenaar, T. Scarpas and E. Scholten, Fatigue Performance of Highly Modified Asphalt Mixtures in Laboratory and Field Environment, 7th RILEM International Conference on Cracking in Pavements, 2012.

7. R. Kluttz, Q.A. Molenaar, M. F. C. van de Ven, M.R. Poot, X. Liu, A. Scarpas and E.J. Scholten, Modified Base Courses for Reduced Pavement Thickness and Improved Longevity, Proceedings of the International Conference on Perpetual Pavement, 2009, Columbus.

8. R. Kluttz, Q.E. Jellema, M.F. Woldekidan and M. Huurman, Highly Modified Bitumen for Prevention of Winter Damage in OGFCs, Am Soc. Civil E., 2013.

9. D. Timm, M. Robbins and R. Kluttz, Full-Scale Structural Characterization of a Highly Polymer-Modified Asphalt Pavement, Proceedings of the 90th Annual Transportation Research Board, Washington, 2011.

10. D. Timm, R. Powell, J. Willis and R. Kluttz, Pavement Rehabilitation Using High Polymer Asphalt Mix, submitted for the Proc. 91st Annual Transp. Res. Board, Washington, 2012.

11. K. Błażejowski, J. Olszacki, H. Peciakowski, Bitumen Handbook, Orlen Asfalt 2014/2015.

12. K. Błażejowski, M. Wójcik-Wiśniewska, Nowe rozwiązania materiałowe podnoszące trwałość nawierzchni asfaltowych, „Drogownictwo” nr 1/2016.

13. K. Błażejowski, M. Wójcik-Wiśniewska, „Highly modified bitumen in perpetual pavements”, Asfaltove Vozovky Conference, Czech Republic 2015.

14. W. Gardziejczyk, Cicha nawierzchnia drogowa jako sposób na ograniczenie poziomu hałasu od ruchu samochodowego, „Inżynieria Ekologiczna” nr 40/2014.