Ostateczny efekt okładziny z wielkoformatowych płyt ceramicznych nie zależy tylko od ich wyglądu i jakości ułożenia.

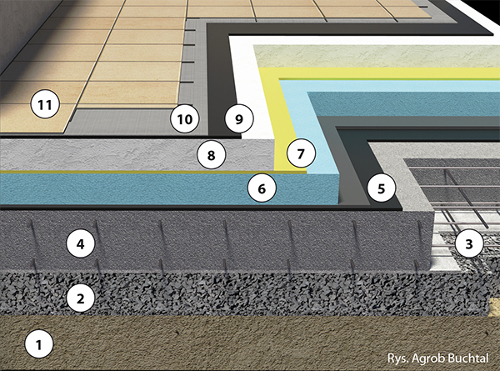

Okładzina z płytek ceramicznych to bardzo często spotykana warstwa użytkowa podłóg lub ścian. Doświadczenie, przede wszystkim późniejsze problemy eksploatacyjne, pokazuje, że kłopoty związane z wykonywaniem okładzin nie są zagadnieniami banalnymi. Tym bardziej że poprawne wykonanie wykładziny to nie tylko fizyczne ułożenie płytek (z czym związane są podane wyżej zagadnienia), ale także układ warstw podłogi lub ściany, który musi być odpowiedni dla konkretnego przypadku zastosowania (rys. 1). Podłożem pod płytki posadzkowej najczęściej jest: beton, zaprawy naprawcze, np. typu PCC, jastrych cementowy lub anhydrytowy, suchy jastrych gipsowy lub mata kompensacyjna/rozdzielająca. Rzadziej wykonuje się płytki na podłożach z jastrychu asfaltowego (jest to w zasadzie przypadek szczególny) i epoksydowego czy też na istniejącej wykładzinie ceramicznej. Podłożem pod płytki ścienne najczęściej jest: beton, zaprawy naprawcze, np. typu PCC, tynk tradycyjny, cementowy lub cementowo-wapienny, płyta GK lub tynk gipsowy. Rzadziej wykonuje się płytki bezpośrednio na podłożach murowanych (z elementów ceramicznych, bloczków betonowych, bloczków z betonu komórkowego, silikatowych, z ceramiki porotyzowanej i bloczków gipsowych), na istniejącej okładzinie ceramicznej jak również macie kompensacyjnej.

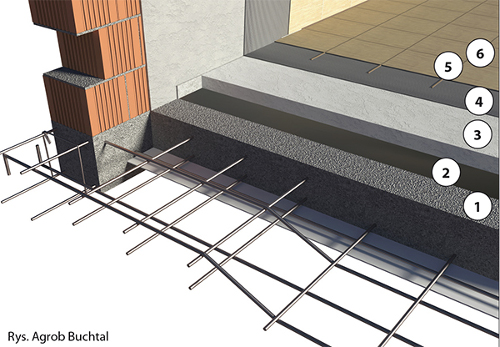

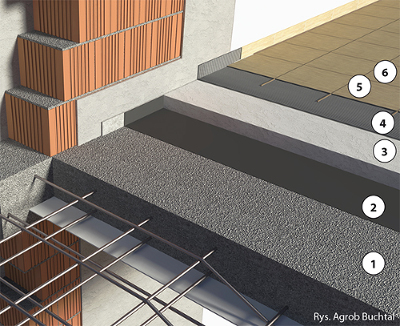

Można wyróżnić kilka typowych, najczęściej spotykanych, wariantów wykonywania wykładzin lub okładzin:

– wykładziny na jastrychu zespolonym (rys. 2),

– wykładziny na jastrychu pływającym (rys. 1),

– wykładziny na jastrychu na warstwie rozdzielającej (rys. 3),

– okładziny na tynku tradycyjnym (cementowym, cementowo-wapiennym),

– okładziny na płycie GK oraz tynku gipsowym.

Obecność hydroizolacji podpłytkowej w rozpatrywanym przypadku nie wpływa na klasyfikację podłoża pod wykładzinę/okładzinę.

Do wykonania okładzin lub wykładzin najczęściej stosuje się kleje cementowe, rzadziej kleje epoksydowe, natomiast kleje dyspersyjne stosuje się w szczególnych przypadkach. Dla każdego z tych klejów można mówić o klejach cienkowarstwowych (przeznaczonych do stosowania w warstwie o grubości do 5 mm), średnio- warstwowych (klej cementowy lub reaktywny przeznaczony do stosowania w warstwie o grubościach od 5 do 20 mm) oraz grubowarstwowych (klej cementowy lub reaktywny przeznaczony do stosowania w warstwie o grubości od 20 mm).

Podane przedziały grubości są dość płynne, definicje i zalecenia poszczególnych producentów klejów mogą się od siebie różnić.

Rys. 1 Układ warstw podłogi na gruncie: 1 – grunt rodzimy; 2 – warstwa przerywająca podciąganie kapilarne – płukane kruszywo, np. 8/16 mm lub 16/32 mm; 3 – warstwa rozdzielająca – gruba folia z tworzywa sztucznego, geowłóknina lub membrana kubełkowa; 4 – żelbetowa płyta podłogi na gruncie; 5 – izolacja przeciwwilgociowa i paroizolacja, np. samoprzylepna membrana bitumiczna + preparat gruntujący; 6 – termoizolacja, np. polistyren ekstrudowany (XPS); 7 – warstwa rozdzielająca – folia z tworzywa sztucznego; 8 – jastrych; 9 – warstwa wyrównująca, np. cienkowarstwowa samopoziomująca wylewka; 10 – klej do płyt wielkoformatowych; 11 – okładzina z płyt wielkoformatowych

Płyty wielkoformatowe

Płyty wielkoformatowe są specyficznym rodzajem okładziny ceramicznej. W literaturze technicznej nie ma jednoznacznie zdefiniowanych wymiarów płytek, które można sklasyfikować jako wielkoformatowe. Firmy produkujące kleje i zaprawy spoinujące za wielkoformatowe przyjmują płytki większe niż 33 x 33 cm lub 40 x 40 cm (zależy od firmy). Wytyczne Merkblatt: Verlegung von grossformatigen Keramikplatten [1]* za wielkoformatowe definiują płytki o powierzchni przynajmniej 3000 cm2 lub o boku przynajmniej 70 cm. Z kolei wytyczne Untergrunde fur Wandbelage aus Keramik, Natur- und Kunststein [2] za wielkoformatowe definiują płytki o powierzchni przynajmniej 1600 cm2. Wedlug Fachinformation 03 Grossformatige keramische Fliesen und Platten [3] za wielkoformatowe płytki uznaje się płytki o powierzchni ponad 0,25 m2 i długości boku przynajmniej 60 cm. Austriackie wytyczne GroRformatige keramische Belag- uznają płytki o krawędzi przynajmniej selemente [4] za wielkoformatowe 35 cm.

Rys. 2 Układ warstw posadzki na stropie – wariant z jastrychem zespolonym: 1 – strop, 2 – warstwa sczepna/grunt, 3 – jastrych samopoziomujący, 4 klej, 5 – fuga, 6 – pytka wielkoformatowa

Skuteczność wykonanych prac zależy przede wszystkim od:

– poprawności określenia obciążeń mechanicznych i właściwego zaprojektowania warstw konstrukcji;

– rozwiązania projektowego i jakości wykonawstwa detali, w tym przede wszystkim dylatacji, przejść technologicznych instalacji technicznych, szczegółów połączeń itp.;

– stanu podłoża, na którym wykonywana jest wykładzina/okładzina (rysy, kawerny, stabilność i nośność podłoża, wielkości pól dylatacyjnych);

– ścisłego przestrzegania zaleceń aplikacyjnych: wilgotności i równości podłoża, czasu wysezonowania, przerw technologicznych itp.

Wymagania stawiane podłożu trzeba sklasyfikować w trzech kategoriach:

– wymogi wytrzymałościowe (chodzi przede wszystkim o wytrzymałość na ściskanie i rozciąganie przy zginaniu);

– wymogi wynikające z własności zapraw klejących (wilgotność, temperatura, wysezonowanie itp.);

– pozostałe (czystość, równość itp.).

Rys. 3 Układ warstw posadzki na stropie – wariant z jastrychem na warstwie rozdzielającej: 1 – strop, 2 – warstwa rozdzielająca, 3 – jastrych samopoziomujący, 4 – klej, 5 – fuga, 6 – płytka wielkoformatowa

Punktem wyjścia do określenia parametrów wytrzymałościowych podłoża pod wykładziny jest analiza obciążeń (mechanicznych, termicznych itp.) oraz miejsca zastosowania/wbudowania.

Dodatkowo należy wziąć pod uwagę:

– dobór zapraw klejących i spoinujących,

– parametry płytek ceramicznych. Jednak wykładzina/okładzina z płyt wielkoformatowych wymaga specyficznego podejścia. Wraz ze wzrostem wielkości płytek (długości ich krawędzi) wzrastają wymogi dotyczące jakości materiałów, precyzji przygotowania podłoża oraz reżimu technologicznego wykonawstwa. Dlatego konieczne jest zdefiniowanie i spełnienie dodatkowych (w porównaniu ze zwykłymi płytkami) wymagań w każdym z podanych wyżej obszarów.

Wymagania stawiane płytkom ceramicznym (także wielkoformatowym) definiuje norma PN-EN 14411:2016- -09 [5], określając wymiary, jakość powierzchni oraz właściwości fizyczne i chemiczne w odniesieniu do różnych zastosowań.

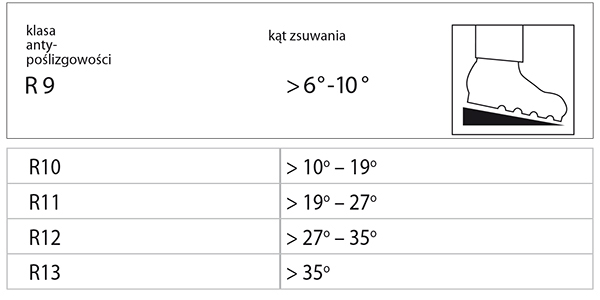

Rys. 4 Antypoślizgowość w pomieszczeniach wilgotnych i mokrych w budownictwie mieszkaniowym i użyteczności publicznej (niezwiązanych z basenami) definiowana jest strukturą wierzchniej warstwy, przy której przy nachyleniu pod odpowiednim kątem noga w typowym obuwiu roboczym nie poślizgnie się. Klasy antypoślizgowości oznacza się symbolami od R9 do R13 (rys. Agrob Buchtal)

Podstawowym obciążeniem płytek posadzkowych są obciążenia mechaniczne. Miarą wytrzymałości mechanicznej jest wytrzymałość na zginanie i związana z nią siła łamiąca. Wartość siły łamiącej poniżej 1500 N determinuje zastosowanie płytek tylko w budownictwie mieszkaniowym. W budownictwie użyteczności publicznej, administracji, biurach itp. wymagana jest siła łamiąca w granicach 1500-3000 N, ale w niektórych sytuacjach nawet ta wartość może być niewystarczająca.

Drugim parametrem decydującym o trwałości i estetyce okładziny ceramicznej, także powiązanym z odpornością na obciążenia mechaniczne, jest odporność powierzchniowa. Kryją się tu dwa istotne parametry:

– twardość – informująca o odporności na zarysowanie;

– odporność na ścieranie – określająca odporność pytek na zużycie się powierzchni.

Dla płytek nieszkliwionych jest to odporność na ścieranie wgłębne, dla płytek szkliwionych odporność na ścieranie powierzchni.

Te dwa parametry (twardość i odporność na ścieranie) nie są ze sobą tożsame. Twardość określana jest w stopniach skali Mohsa, przy czym parametr ten nie jest uwzględniany w obecnie obowiązującej normie [5], choć niektórzy producenci z własnej inicjatywy podają ten parametr. Dla zastosowań w budynkach użyteczności publicznej twardość powinna być większa od 6o, pokoje, sypialnie i łazienki wymagają płytek o twardości min. 5o.

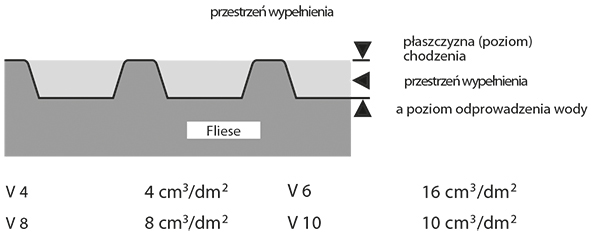

Rys. 5 Drugim istotnym parametrem bezpieczeństwa użytkowania jest zdolność do gromadzenia zanieczyszczeń zarówno ciekłych, jak i stałych w sposób niepowodujący niebezpieczeństwa poślizgu. Jest to realizowane poprzez uzyskanie wolnej przestrzeni między najniższym a najwyższym punktem warstwy użytkowej posadzki. Są to tzw. przestrzenie wypełnienia: V4, V6, V8 i V10 (cyfra mówi o objętości dostępnej przestrzeni w cm3 na 1 dm2 powierzchni posadzki) (rys. Agrob Buchtal)

Dla płytek nieszkliwionych, które są jednolite w całej masie, odporność na ścieranie wgłębne wskazuje, w jakim stopniu może się zużywać ich powierzchnia. Podaje to norma [5], określając ją w milimetrach objętości startego z powierzchni materiału. Jako że na posadzkach, nawet w pomieszczeniach suchych, stosuje się zwykle płytki grupy I (ewentualnie IIa), problem ścieralności ma o wiele mniejsze znaczenie. Z kolei w miejscach narażonych na wnoszenie zanieczyszczeń z zewnątrz (np. przy drzwiach wejściowych, w przedsionkach, wiatrołapach itp.) ze względu na możliwość obciążenia wilgocią stosuje się płytki niskonasiąkliwe grupy BI (znacznie rzadziej BIIa), które także są odporne na ścieranie. W przypadku płytek szkliwionych klasyfikację ścieralności (od klasy 0 do klasy 5) i przykłady zastosowań podaje w załączniku N norma [5]. Załącznik ten ma jednak charakter wyłącznie informacyjny. Należy brać pod uwagę rodzaj butów, typ ruchu oraz metody czyszczenia i właściwej ochrony powierzchni przed ryzykiem zarysowania, przewidując np. w wejściach budynków wycieraczki lub inne sposoby ochrony przed cząstkami ścierającymi. Na przykład klasa 3 definiowana jest jako pokrycia powierzchni podłóg, po których chodzi się w butach z normalnymi podeszwami, z niewielkimi ilościami brudu i materiału ścierającego (np. kuchnie, hole, korytarze, balkony, loggie i tarasy). Płytek tej klasy nie można stosować tam, gdzie chodzi się w butach nietypowych, np. z zelówkami metalowymi lub podkutych. Wątpliwe wydaje się jednak, czy np. hol hotelowy (przestrzeń od drzwi do recepcji), jeżeli będą tam stosowane płytki szkliwione, można potraktować jako powierzchnię z „niewielkimi ilościami brudu i materiału ścierającego”. Dlatego tam, gdzie mamy do czynienia z obciążeniami mechanicznymi zaleca się stosowanie płytek nieszkliwionych. W obiektach i pomieszczeniach, takich jak sklepy, przychodnie, hole, hotele, jeżeli stosowane są płytki szkliwione, to należy stosować płytki o odporności na ścieranie klasy 4 lub 5 [5].

Rys. 6

W przypadku wykładzin podłogowych w pomieszczeniach mieszkalnych, np. kuchniach, należy zwrócić uwagę na ich odporność na plamienie oraz odporność na środki czyszczące. Płytki szkliwione cechują się z reguły dobrą i bardzo dobrą odpornością na plamienie. W przypadku płytek i płyt nieszkliwionych, które mogą być narażone na plamienie, zalecana jest konsultacja z producentem, a w przypadku płytek szkliwionych narażonych na oddziaływanie nietypowych substancji plamiących – wykonanie dodatkowych badań. Wykładzina z płytek musi zapewnić także bezpieczeństwo użytkowania. Jest to bardzo istotne zagadnienie, niestety pomijane w krajowych wytycznych. Wprawdzie w normie [5] jako deklarowany parametr pojawia się współczynnik tarcia, jednak norma ta nie podaje wymagań dotyczących poślizgu, ale wymaga podania deklaracji wartości. Podstawą jest jednoznaczne zdefiniowanie niebezpiecznych obszarów i określenie odpowiednich wymagań bezpieczeństwa, co bez określenia granicznych wartości definiujących obszary zastosowania jest niemożliwe. Zagadnienie to dotyczy przede wszystkim pomieszczeń i obszarów narażonych na zawilgocenie, w przypadku stref wewnątrz budynku będą to przede wszystkim posadzki przyległe do drzwi wejściowych oraz do pomieszczeń mokrych. W takich sytuacjach warto skorzystać z niemieckich wytycznych BGR [6], które precyzyjnie regulują to zagadnienie (rys. 4 i 5).

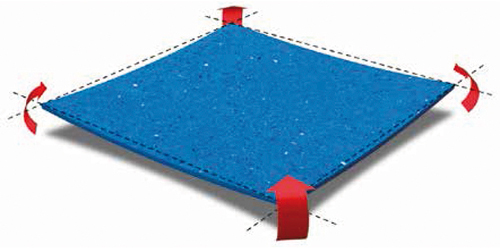

Podane parametry dotyczą właściwości fizycznych i chemicznych. Szczególną uwagę należy jednak zwrócić na wymiary płyt, ich ewentualną deformację i tolerancje wymiarowe. Podstawowym dodatkowym wymogiem jest określenie maksymalnej dopuszczalnej krzywizny w postaci wypukłości środka oraz ewentualnych innych deformacji. Wymagania normowe [5] nie zawsze będą wystarczające, dlatego parametr ten należy określić indywidualnie i sprawdzić, jaką tolerancję gwarantuje producent. Zwykle za maksymalną dopuszczalną krzywiznę/ odchyłkę przyjmuje się ± 2 mm, jednak decyzję należy zawsze podejmować indywidualnie, w odniesieniu do konkretnego wymiaru płytek i sposobu ułożenia (krzywiznę płytek może uwypuklić np. ich ułożenie z przesunięciem o połowę długości boków).

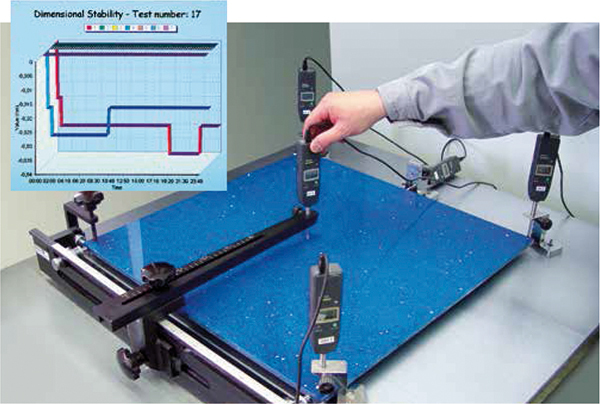

Fot. 1 Badanie deformacji płyty wielkoformatowej określające jej podatność na oddziaływanie wilgoci znajdującej się w wodzie zarobowej (fot. Sopro)

Kleje i zaprawy spoinujące do płyt wielkoformatowych

Opisany problem możliwej deformacji dotyczy nie tylko geometrycznych odchyłek samych płyt. Dysproporcje między wielkością płytek (kilkadziesiąt do kilkaset cm) i grubością (nawet kilka mm) powodują, że płyty takie mogą być wrażliwe na oddziaływanie wody znajdującej się w zaprawie klejącej (takie zachowanie może wynikać także ze swoistych właściwości materiałów, np. konglomeratów) – rys. 6. W przypadku typowych płytek (np. 30 x 30 cm) udział spoin w powierzchni okładziny wynosi ok. 2,5%, dla okładziny wielkoformatowej (np. 1 x 1,5 m) będzie to już niecałe 0,5%, a zatem pięć razy mniej. Powierzchnią odparowania nadmiaru wody zarobowej są spoiny. To wszystko skutkuje znacznie dłuższym oddziaływaniem wody zarobowej na płyty i może prowadzić do dodatkowych odkształceń samej płytki polegających na podniesieniu się naroży. Aby tego uniknąć, do wrażliwych na to zjawisko płyt należy stosować kleje szybkowiążące i szybkoschnące (w których ilość wody zarobowej odpowiada ilości wody niezbędnej do reakcji hydratacji cementu, i te nazywane mogą być także klejami krystalicznymi) lub kleje reaktywne. W wątpliwych przypadkach można wykonać specjalistyczne badania odkształcenia płyty wzorcowej (fot. 1) pozwalające na dobór odpowiedniej zaprawy klejącej (tab.).

Tab. Dobór zaprawy klejącej w zależności od odkształcenia płytek wielkoformatowych [8]

|

Odkształcenie płytki |

Zalecana zaprawa klejąca |

|

≤ 0,3 mm |

C2 SI |

|

> 0,3 mm i ≤ 0,6 mm |

C2EF SI lub C2EF S2 |

|

> 0,6 mm |

R2 |

Generalnie płyty wielkoformatowe klei się na kleje cementowe (cienkowarstwowe – zdecydowanie zalecane, ewentualnie średniowarstwowe) oraz kleje epoksydowe. Nie stosuje się klejów dyspersyjnych.

Niezależnie od miejsca wbudowania płytki wielkoformatowe powinno się kleić na kleje klasy przynajmniej C2 S1 (odkształcalne wg PN-EN 12004:2008 [7]). Na rodzaj stosowanego kleju ma jednak wpływ także wspomniana wcześniej podatność (lub jej brak) na deformacje pod wpływem wilgoci znajdującej się w świeżym kleju (tab.). Bardzo dobrą praktyką, gdy się używa kleje cementowe, jest stosowanie klejów szybkowiążących.

W przypadku płyt wielkoformatowych o stwierdzonej wypukłości powierzchni kolejnych rzędów płyt nie należy układać z przesunięciem lub przesunięcie należy ograniczyć do 1/4-1/3 długości boku. Przy klejeniu płyt o powierzchni ponad 0,25 m2 zdecydowanie się zaleca, w celu poprawienia przyczepności, wykonanie albo szpachlowania drapanego spodniej strony płytki, albo stosowanie metody floating and buttering (kombinowanej – nakładanie kleju na płytę i podłoże) (fot. 2 i 3).

Fot. 2 i 3 Płyty wielkoformatowe bezwzględnie wymagają przyklejenia na pełne podparcie. Pokazany błąd (przyklejanie na grzebień) jest niedopuszczalny (fot. Atlas)

Na posadzkach oraz innych powierzchniach narażonych na ścieranie (np. przez intensywny ruch) należy stosować zaprawy klasy CG2 A wg (PN-EN 13888:2010) [9], w strefach narażonych na zawilgocenie i wodę zaprawy klasy CG2 W (zazwyczaj są to zaprawy klasy CG2 WA, czyli jednocześnie o podwyższonej odporności na ścieranie i zmniejszonej absorbcji wody). Alternatywą jest stosowanie fug epoksydowych. Są one stosowane szczególnie w warunkach zwiększonej agresji chemicznej lub przy dużych obciążeniach mechanicznych. Jako że cechują się także dużo niższą nasiąkliwością i odpornością na plamienie, są coraz chętniej stosowane w budownictwie mieszkaniowym i użyteczności publicznej.

Szerokość spoin zależy od wielkości płytek, wg zaleceń [14] dla płytek o boku od 200 do 600 mm fuga powinna mieć szerokość ok. 4 mm, dla płyt większych (o boku ponad 600 mm) szerokość spoiny nie powinna być mniejsza niż 5 mm. W przypadku płyt wielkoformatowych w praktyce (ze względów estetycznych) stosuje się spoinę o szerokości 3-4 mm. Doświadczenie pokazuje, że w typowych sytuacjach przy pracach wykonanych na wysezonowanym, suchym i prawidłowo przygotowanym podłożu taka szerokość fugi się sprawdza. Może się jednak okazać, że w jakimś konkretnym przypadku konieczne może być zastosowanie spoin o większej szerokości. Pierwszeństwo mają zawsze aspekty techniczne.

mgr inż. Maciej Rokiel

* Bibliografia na końcu cz. II artykułu