BUDOWNICTWO W POZIOMIE TERENU

Automatyczne wykonywanie robót ziemnych

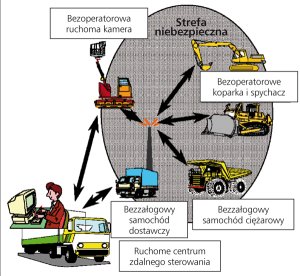

Dzięki rozwojowi i zastosowaniu teleinformatyki możliwe się stało tworzenie i rozwój bezoperatorowych systemów wykonawczych dla wielu kategorii robót budowlanych. W pracy [6] wymienia się 11 różnych kategorii robót, dla których istnieją już takie systemy. Są one stosowane głównie do robót ciężkich i wykonywanych w trudnych lub niebezpiecznych warunkach (urabianie skał w kamieniołomach, roboty ziemne, rozbiórkowe, podwodne). Automatyzacja jest pożądana przy tych procesach budowlanych, przy których prace są ciężkie, wymagają dużego wysiłku i związane są z przemieszczaniem dużych mas. Jest natomiast ułatwiona przy tych procesach, które można podzielić na stosunkowo niewiele dobrze zdefiniowanych operacji. Szczególnie dobrze nadają się do automatyzacji roboty ziemne. W coraz większym stopniu roboty te są wykonywane za pomocą systemów zautomatyzowanych. Schemat takiego systemu przedstawia rys. 1. Niezależnie od tego coraz szersze zastosowanie znajdują bezoperatorowe maszyny do robót ziemnych. Maszyny takie działają, w systemie RTK (Real Time Kinematic), który wykorzystuje system GPS i pozwala na lokalizowanie w czasie rzeczywistym lemiesza maszyny z dokładnością do centymetra w planie i z dokładnością do milimetra w stosunku do projektowanej wysokości. Umożliwia to na bezoperatorowe wykonywanie robót ziemnych z dokładnością nieosiągalną dla zwykłego operatora maszyny.

Rys. 1. Schemat bezoperatorowego systemu budowlanego do robót ziemnych [6]

Automatyczne wykonywanie robót drogowych

Podobnego rozwoju doznaje automatyzacja prac drogowych. Obecny stan wiedzy na temat informatyzacji, automatyzacji i robotyzacji robót drogowych zebrano w monografii [7]. Postęp w tych dziedzinach jest prezentowany na corocznych konferencjach ISARC. W Polsce do tej pory nie stosuje się w drogownictwie pełnej automatyzacji, jednak właściwie wszystkie poważniejsze roboty drogowe są już w pełni zmechanizowane i częściowo zautomatyzowane. Dotyczy to przede wszystkim maszyn do ziemnych robót drogowych i rozściełaczy. Obecnie istnieją automatyczne rozściełacze (fot. 1) do układania nawierzchni betonowych z automatycznym układaniem dybli w dylatacjach.

BUDOWNICTWO PODZIEMNE

Technologie bezwykopowe

Automatyzacja i robotyzacja w budownictwie podziemnym wiążą się przede wszystkim z rozwojem technologii bezwykopowych. Zalicza się do nich całą grupę nowoczesnych technologii umożliwiających wykonanie podziemnego obiektu budowlanego bez wykonywania wykopu. Jest tu podobieństwo do metod górniczych z tą różnicą, iż przy zastosowaniu tych technologii można wykonywać również obiekty liniowe o takim przekroju, że wejście człowieka nie byłoby możliwe – np. wykonywanie podziemnych rurociągów lub instalacji energetycznych, wodociągowych, telefonicznych. Wykonywanie podziemnych obiektów o tak niewielkiej średnicy metodą bezwykopową niejako z definicji wymusza wykonywanie ich w sposób zdalny, przy zastosowaniu urządzeń zautomatyzowanych lub zrobotyzowanych.

Technologie bezwykopowe można podzielić na trzy grupy.

1. Technologie z punktowym dostępem w poziomie terenu – wykonywanie podziemnych tuneli, kanałów, rurociągów i instalacji. Wśród licznych technologii największe znaczenie mają budowa tuneli, mikrotunelowanie i kierunkowe przewierty horyzontalne HDD (ang. Horizontal Directional Drilling). Prace wykonywane są pod ziemią na stosunkowo dużą odległość przy zajęciu terenu jedynie w wybranych punktach. Grunt jest tu wyjmowany jedynie z objętości, którą zajmuje docelowo wykonywany obiekt.

2. Technologiez liniowym dostępem w poziomie terenu – wykonywanie ścian szczelinowych. Podobnie jak w grupie 1 usuwa się tu grunt jedynie z objętości, którą zajmuje obiekt docelowy (ściana), lecz przy wykonywaniu musi być zapewniony dostęp w poziomie terenu na całej długości wykonywanego obiektu.

3. Technologie z powierzchniowym dostępem w poziomie terenu. Do technologii tych zalicza się m.in. palowanie, jet grouting, kolumny żwirowe, gwoździowanie. Roboty wykonuje się tu w pewnej siatce punktów celem zmiany własności gruntowych na całym terenie objętym tą siatką. Nie usuwa się gruntu rodzimego, lecz jedynie wykonuje na nim punktowe operacje mające zmienić jego własności.

Automatyzacja i robotyzacja przy wykonywaniu konstrukcji podziemnych wiążą się przede wszystkim z budownictwem tuneli, mikrotunelowaniem i technologią HDD.

Fot. 1. Układanie rozściełaczem płyty żelbetowej dla nawierzchni bezpodsypkowej typu ERS [8]. Szyny układane są w widocznych kanałach na elastycznej podkładce i w tłumiącej drgania elastycznej otulinie. Szyna ma ciągłe podparcie i nie wymaga żadnego systemu zamocowania do płyty

Budowa tuneli

Mechanizacja robót tunelowych zaowocowała powstaniem maszyn określanych jako TBM (ang. Tunnel Boring Machines). Rozwój informatyki doprowadził do zautomatyzowania drążenia tuneli i przekształcenia maszyn TBM w gigantyczne samoczynnie działające automaty. Nowoczesny TBM stanowi swoisty podziemny zakład produkcyjny, którego całkowita długość przekracza niekiedy 400 m [9].

Dzięki zinformatyzowaniu maszyn TBM mogą one wykonywać obecnie zadania dawniej niewykonalne i w czasie wielokrotnie krótszym. Na przykład najdłuższy obecnie tunel na świecie Seikan (53 850 m), którego budowę rozpoczęto w 1964 r., budowano 24 lata, natomiast drugi co do długości, lecz niewiele krótszy Eurotunel (50 450 m), którego budowę rozpoczęto 1988 r., budowano już tylko 6 lat. Filozofia funkcjonowania TBM i budowy tuneli jest podobna jak przy automatycznych metodach wznoszenia budynków, z tą różnicą, że automatyczny zakład produkcyjny porusza się poziomo, a nie pionowo, jak ABCS lub ACS.

Mikrotunelowanie

Technologia mikrotunelowania [10] ma już ponad 10 lat, a jej rozwój od początku był i nadal jest uwarunkowany zastosowaniem informatyki (technologia mikrotunelowania jest przedmiotem licznych publikacji na łamach „Inżynierii Bezwykopowej”).

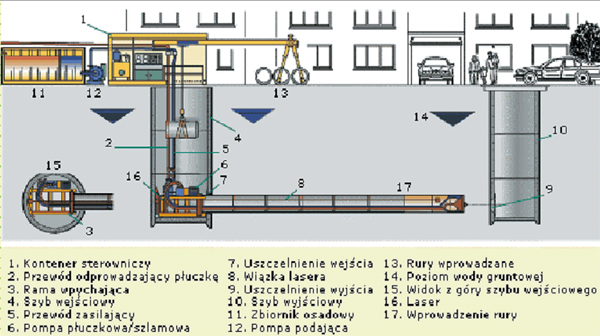

Zasada mikrotunelowania polega na wykonaniu studni, w której umieszcza się układ siłowników hydraulicznych i następnie za ich pomocą wciska się w grunt kolejne prefabrykowane elementy obudowy mikrotunelu, które opuszczane są do studni z poziomu terenu. Nowoczesne rozwiązania w tej technologii pozwalają na wykonywanie tunelu o trasie zakrzywionej i o długości przekraczającej 1 km. W zależności od warunków gruntowo-wodnych i średnicy rurociągu maksymalne długości wykonywanych odcinków z jednej studni startowej mogą dochodzić do 500 m przy hydraulicznym transporcie urobku. Metodą mikrotunelowania wykonuje się przewody o średnicy od 300 do 3500 mm. Pierwszy mikro-tunel w Polsce wykonała warszawska firma BETA SA dla sieci kanalizacyjnej Torunia (średnica 1600 mm, długość 973 m) w 1997 r.

Rys. 2. Schemat mikrotunelowania [11]

Technologia HDD

Technologia HDD (ang. Horizontal Directional Drilling) stosunkowo młoda ma jednak w Polsce już blisko 20-letnie doświadczenie. Zasada technologii polega na wykonaniu kolejno trzech etapów. W etapie pierwszym z poziomu terenu wykonuje się wiercenie pilotowe, przy którym głowica wiercąca wprawiana w ruch obrotowy i wciskana w grunt przez wiertnicę przechodzi w gruncie po zadanej z góry trasie. Zdalnie można kontrolować położenie głowicy i korygować jej ruch. Można uzyskiwać zakrzywienie toru trasy zarówno w poziomie, jak i w pionie. Po wyjściu głowicy na powierzchnię w końcowym punkcie trasy zakłada się do niej rozwiertak stanowiący narzędzie skrawające o średnicy nieco większej od zewnętrznej średnicy docelowo wykonywanego rurociągu. W etapie drugim wiertnica wciąga po wcześniej przygotowanej trasie rozwiertak, który wykonuje na całej trasie poszerzenie przewiertu na docelową średnicę. Etap trzeci polega na wciągnięciu za rozwiertakiem docelowej osłony rurociągu. Urządzenie do wykonywania przewiertów metodą HDD przedstawia fot. 2.

Technologia HDD umożliwia prowadzenie przewiertu według dowolnej wcześniej zaprogramowanej trasy. W szczególności możliwe są przewierty wykonywane na poszczególnych odcinkach prostoliniowo, a na innych krzywoliniowo zarówno w poziomie, jak i w pionie. Minimalny promień skrętu trasy przewiertu zależy od urządzenia wiertniczego. Dostępne są wiertnice, przy których promień skrętu jest mniejszy od 40 m.

Długość wykonanych do tej pory przewiertów przekracza 2 km, a średnica dochodzi do 1400 mm. Technologia stosowana jest do zakładania dowolnych instalacji oraz do drenażu terenu. Wiertnica może wprowadzić żerdź pilotową do gruntu pod z góry zadanym kątem, a po jej zagłębieniu w sposób automatyczny następuje pobranie z magazynu kolejnej żerdzi, dołączenie jej do wprowadzonej ostatnio w grunt i kontynuacja wiercenia. Żerdzie łączone są ze sobą na połączenia gwintowe, przy czym mają one postać rur, środkiem których dostarczany jest na koniec żerdzi pilotowej środek lubrykacyjny zmniejszający tarcie między żerdziami a gruntem.

W Polsce technologię HDD zastosowano po raz pierwszy w 1991 r. Obecnie istnieje już wiele polskich firm ją stosujących. Korzystają one najczęściej ze sprzętu amerykańskiego.

Fot. 2. Wiertnice do przewiertów poziomych firmy Vermeer: a) ogólny widok wiertnicy, widoczny zintegrowany z nią magazyn żerdzi wiertniczych; b) wiertnica podczas wykonywania przewiertu pod Trasa Łazienkowską w Warszawie – prace są wykonywane bez szkody dla otaczającej zieleni

TELEINFORMATYKA A ROBOTYZACJA

Ostatnie lata przyniosły znaczący postęp i przemiany we wszystkich dziedzinach implementacji teleinformatyki w budownictwie. Sam fakt możliwości wykorzystania GPS do precyzyjnej lokalizacji zaowocował również zmianą filozofii w automatyzacji i robotyzacji robót budowlanych. Po 2000 r. obserwuje się nowe trendy w robotyzacji określane jako miękka robotyzacja [12]. Jest to informatyzowanie placu budowy z wykorzystaniem współczesnych osiągnięć teletransmisji. Na robotyzację tę składają się m.in.: zdalne zbieranie danych z placu budowy, monitoring wizualny, komputerowe sterowanie procesami technologicznymi, wykorzystanie GPS i systemów RFID. Wszystkie te i inne elementy stanowią de facto różne rodzaje zastosowania teleinformatyki na placu budowy lub jego zapleczu.

W tym samym czasie następowała zmiana stosunku do twardej robotyzacji. Przestaje się traktować ją jako ambitne wyzwanie technologiczne, a zaczyna traktować jak jedną z możliwych technologii, która musi konkurować z innymi również pod względem ekonomicznym. Z analizy porównawczej przeprowadzonej w pracy [13] wynika, że w ciągu najbliższych 20 lat ekonomiczna efektywność robotyzacji przemysłu budowlanego powinna przewyższyć efektywność dotychczasowych technologii.

Rozwój zarówno twardej, jak i miękkiej robotyzacji był możliwy dzięki ogólnemu rozwojowi informatyki i przejmowaniu jej osiąg-nięć przez technologie budowlane. Na szczególną uwagę zasługuje niezwykle intensywny rozwój łączności bezprzewodowej. Zmienia to wręcz całą cywilizację ludzką, a w obszarze budownictwa umożliwia efektywne wykorzystanie pozostałych elementów miękkiej robotyzacji. Najistotniejszy jest tu rozwój technologii GSM (Global System for Mobile Communication). Zagadnieniom zastosowania teleinformatyki w budownictwie poświęcone jest międzynarodowe czasopismo „Automation in Construction”.

Analizując dotychczasowy rozwój robotyki w budownictwie, dostrzec można postępującą intensyfikację prac badawczych nad zrobotyzowaniem. Nie jest zaskoczeniem informacja, że prekursorami w tej dziedzinie są firmy japońskie. Zaskoczenie może budzić jednak skala nakładów na robotyzację. Dla zilustrowania szybkości zmian, jakie następują w technologiach budowlanych, wystarczy przypomnieć, że cała historia mechanizacji, automatyzacji i robotyzacji w budownictwie ma jedynie 50 lat.

dr hab. inż., prof. AGH Piotr Witakowski

Instytut Techniki Budowlanej Akademia Górniczo-Hutnicza

Literatura cytowana

1. P. Witakowski, Robotyzacja robót budowlanych. Teleinformatyzacja i automatyzacja prac na placu budowy, wyd. Oficyna Wydawnicza PIAP, Warszawa 2009.

2. http://www.asimo.pl/modele/robotasimo.php

3. Standard ISO 8373:1994 Manipulating industrial robots – Vocabulary.

4. T. Bock, Hybrid Construction Automation and Robotics, Proceedings of the 24th ISARC, Cochin India 2007.

5. Y. Ikeda, T. Harada, Application of the Automated Building Construction System Using the Conventional Construction Method Together, Proceedings of the 23th ISARC, Sesia B9, Tokio Japonia 2006.

6. Y. Ban, Unmanned Construction System: Present Statuis and Challenges, Proceedings of the 19th ISARC, Nist USA 2002.

7. M. Skibniewski, Ch. Hendrickson, Automation and Robotics for Road Construction and Maintenance, „Journal of Transportation Engineering”, Vol. 116, No. 3, May/June 1990, pp. 261–271.

8. www.iricen.gov.in/projects/823/1.pdf

9. A. Dzierżęga, Budowa tuneli w Szwajcarii, materiały Seminarium Naukowo-Technicznego „Budownictwo tunelowe w Karpatach i jego ekologiczne uwarunkowania”, Krynica 7–8 czerwca 2004, Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków 2004.

10. C. Madryas, A. Kolonko, A. Szot, L. Wysocki, Mikrotunelowanie, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2006.

11. http://home.agh.edu.pl/~cala/prezentacje/Microtunnelling.pdf

12. C. Balaguer, Nowadays Trends in Robotics and Automation in Construction Industry: Transition from Hard to Soft Robotics, Proceedings of the 21th ISARC, Jeju Korea 2004.

13. Y. Hasegawa, Construction Automation and Robotics in the 21st Century, Proceedings of the 23th ISARC, Special Lecture, Tokio Japonia 2006.

BUDOWNICTWO W POZIOMIE TERENU

Automatyczne wykonywanie robót ziemnych

Dzięki rozwojowi i zastosowaniu teleinformatyki możliwe się stało tworzenie i rozwój bezoperatorowych systemów wykonawczych dla wielu kategorii robót budowlanych. W pracy [6] wymienia się 11 różnych kategorii robót, dla których istnieją już takie systemy. Są one stosowane głównie do robót ciężkich i wykonywanych w trudnych lub niebezpiecznych warunkach (urabianie skał w kamieniołomach, roboty ziemne, rozbiórkowe, podwodne). Automatyzacja jest pożądana przy tych procesach budowlanych, przy których prace są ciężkie, wymagają dużego wysiłku i związane są z przemieszczaniem dużych mas. Jest natomiast ułatwiona przy tych procesach, które można podzielić na stosunkowo niewiele dobrze zdefiniowanych operacji. Szczególnie dobrze nadają się do automatyzacji roboty ziemne. W coraz większym stopniu roboty te są wykonywane za pomocą systemów zautomatyzowanych. Schemat takiego systemu przedstawia rys. 1. Niezależnie od tego coraz szersze zastosowanie znajdują bezoperatorowe maszyny do robót ziemnych. Maszyny takie działają, w systemie RTK (Real Time Kinematic), który wykorzystuje system GPS i pozwala na lokalizowanie w czasie rzeczywistym lemiesza maszyny z dokładnością do centymetra w planie i z dokładnością do milimetra w stosunku do projektowanej wysokości. Umożliwia to na bezoperatorowe wykonywanie robót ziemnych z dokładnością nieosiągalną dla zwykłego operatora maszyny.

Automatyczne wykonywanie robót drogowych

Podobnego rozwoju doznaje automatyzacja prac drogowych. Obecny stan wiedzy na temat informatyzacji, automatyzacji i robotyzacji robót drogowych zebrano w monografii [7]. Postęp w tych dziedzinach jest prezentowany na corocznych konferencjach ISARC. W Polsce do tej pory nie stosuje się w drogownictwie pełnej automatyzacji, jednak właściwie wszystkie poważniejsze roboty drogowe są już w pełni zmechanizowane i częściowo zautomatyzowane. Dotyczy to przede wszystkim maszyn do ziemnych robót drogowych i rozściełaczy. Obecnie istnieją automatyczne rozściełacze (fot. 1) do układania nawierzchni betonowych z automatycznym układaniem dybli w dylatacjach.

BUDOWNICTWO PODZIEMNE

Technologie bezwykopowe

Automatyzacja i robotyzacja w budownictwie podziemnym wiążą się przede wszystkim z rozwojem technologii bezwykopowych. Zalicza się do nich całą grupę nowoczesnych technologii umożliwiających wykonanie podziemnego obiektu budowlanego bez wykonywania wykopu. Jest tu podobieństwo do metod górniczych z tą różnicą, iż przy zastosowaniu tych technologii można wykonywać również obiekty liniowe o takim przekroju, że wejście człowieka nie byłoby możliwe – np. wykonywanie podziemnych rurociągów lub instalacji energetycznych, wodociągowych, telefonicznych. Wykonywanie podziemnych obiektów o tak niewielkiej średnicy metodą bezwykopową niejako z definicji wymusza wykonywanie ich w sposób zdalny, przy zastosowaniu urządzeń zautomatyzowanych lub zrobotyzowanych.

Technologie bezwykopowe można podzielić na trzy grupy.

1. Technologie z punktowym dostępem w poziomie terenu – wykonywanie podziemnych tuneli, kanałów, rurociągów i instalacji. Wśród licznych technologii największe znaczenie mają budowa tuneli, mikrotunelowanie i kierunkowe przewierty horyzontalne HDD (ang. Horizontal Directional Drilling). Prace wykonywane są pod ziemią na stosunkowo dużą odległość przy zajęciu terenu jedynie w wybranych punktach. Grunt jest tu wyjmowany jedynie z objętości, którą zajmuje docelowo wykonywany obiekt.

2. Technologiez liniowym dostępem w poziomie terenu – wykonywanie ścian szczelinowych. Podobnie jak w grupie 1 usuwa się tu grunt jedynie z objętości, którą zajmuje obiekt docelowy (ściana), lecz przy wykonywaniu musi być zapewniony dostęp w poziomie terenu na całej długości wykonywanego obiektu.

3. Technologie z powierzchniowym dostępem w poziomie terenu. Do technologii tych zalicza się m.in. palowanie, jet grouting, kolumny żwirowe, gwoździowanie. Roboty wykonuje się tu w pewnej siatce punktów celem zmiany własności gruntowych na całym terenie objętym tą siatką. Nie usuwa się gruntu rodzimego, lecz jedynie wykonuje na nim punktowe operacje mające zmienić jego własności.

Automatyzacja i robotyzacja przy wykonywaniu konstrukcji podziemnych wiążą się przede wszystkim z budownictwem tuneli, mikrotunelowaniem i technologią HDD.

Budowa tuneli

Mechanizacja robót tunelowych zaowocowała powstaniem maszyn określanych jako TBM (ang. Tunnel Boring Machines). Rozwój informatyki doprowadził do zautomatyzowania drążenia tuneli i przekształcenia maszyn TBM w gigantyczne samoczynnie działające automaty. Nowoczesny TBM stanowi swoisty podziemny zakład produkcyjny, którego całkowita długość przekracza niekiedy 400 m [9].

Dzięki zinformatyzowaniu maszyn TBM mogą one wykonywać obecnie zadania dawniej niewykonalne i w czasie wielokrotnie krótszym. Na przykład najdłuższy obecnie tunel na świecie Seikan (53 850 m), którego budowę rozpoczęto w 1964 r., budowano 24 lata, natomiast drugi co do długości, lecz niewiele krótszy Eurotunel (50 450 m), którego budowę rozpoczęto 1988 r., budowano już tylko 6 lat. Filozofia funkcjonowania TBM i budowy tuneli jest podobna jak przy automatycznych metodach wznoszenia budynków, z tą różnicą, że automatyczny zakład produkcyjny porusza się poziomo, a nie pionowo, jak ABCS lub ACS.

Mikrotunelowanie

Technologia mikrotunelowania [10] ma już ponad 10 lat, a jej rozwój od początku był i nadal jest uwarunkowany zastosowaniem informatyki (technologia mikrotunelowania jest przedmiotem licznych publikacji na łamach „Inżynierii Bezwykopowej”).

Zasada mikrotunelowania polega na wykonaniu studni, w której umieszcza się układ siłowników hydraulicznych i następnie za ich pomocą wciska się w grunt kolejne prefabrykowane elementy obudowy mikrotunelu, które opuszczane są do studni z poziomu terenu. Nowoczesne rozwiązania w tej technologii pozwalają na wykonywanie tunelu o trasie zakrzywionej i o długości przekraczającej 1 km. W zależności od warunków gruntowo-wodnych i średnicy rurociągu maksymalne długości wykonywanych odcinków z jednej studni startowej mogą dochodzić do 500 m przy hydraulicznym transporcie urobku. Metodą mikrotunelowania wykonuje się przewody o średnicy od 300 do 3500 mm. Pierwszy mikro-tunel w Polsce wykonała warszawska firma BETA SA dla sieci kanalizacyjnej Torunia (średnica 1600 mm, długość 973 m) w 1997 r.

Technologia HDD

Technologia HDD (ang. Horizontal Directional Drilling) stosunkowo młoda ma jednak w Polsce już blisko 20-letnie doświadczenie. Zasada technologii polega na wykonaniu kolejno trzech etapów. W etapie pierwszym z poziomu terenu wykonuje się wiercenie pilotowe, przy którym głowica wiercąca wprawiana w ruch obrotowy i wciskana w grunt przez wiertnicę przechodzi w gruncie po zadanej z góry trasie. Zdalnie można kontrolować położenie głowicy i korygować jej ruch. Można uzyskiwać zakrzywienie toru trasy zarówno w poziomie, jak i w pionie. Po wyjściu głowicy na powierzchnię w końcowym punkcie trasy zakłada się do niej rozwiertak stanowiący narzędzie skrawające o średnicy nieco większej od zewnętrznej średnicy docelowo wykonywanego rurociągu. W etapie drugim wiertnica wciąga po wcześniej przygotowanej trasie rozwiertak, który wykonuje na całej trasie poszerzenie przewiertu na docelową średnicę. Etap trzeci polega na wciągnięciu za rozwiertakiem docelowej osłony rurociągu. Urządzenie do wykonywania przewiertów metodą HDD przedstawia fot. 2.

Technologia HDD umożliwia prowadzenie przewiertu według dowolnej wcześniej zaprogramowanej trasy. W szczególności możliwe są przewierty wykonywane na poszczególnych odcinkach prostoliniowo, a na innych krzywoliniowo zarówno w poziomie, jak i w pionie. Minimalny promień skrętu trasy przewiertu zależy od urządzenia wiertniczego. Dostępne są wiertnice, przy których promień skrętu jest mniejszy od 40 m.

Długość wykonanych do tej pory przewiertów przekracza 2 km, a średnica dochodzi do 1400 mm. Technologia stosowana jest do zakładania dowolnych instalacji oraz do drenażu terenu. Wiertnica może wprowadzić żerdź pilotową do gruntu pod z góry zadanym kątem, a po jej zagłębieniu w sposób automatyczny następuje pobranie z magazynu kolejnej żerdzi, dołączenie jej do wprowadzonej ostatnio w grunt i kontynuacja wiercenia. Żerdzie łączone są ze sobą na połączenia gwintowe, przy czym mają one postać rur, środkiem których dostarczany jest na koniec żerdzi pilotowej środek lubrykacyjny zmniejszający tarcie między żerdziami a gruntem.

W Polsce technologię HDD zastosowano po raz pierwszy w 1991 r. Obecnie istnieje już wiele polskich firm ją stosujących. Korzystają one najczęściej ze sprzętu amerykańskiego.

TELEINFORMATYKA A ROBOTYZACJA

Ostatnie lata przyniosły znaczący postęp i przemiany we wszystkich dziedzinach implementacji teleinformatyki w budownictwie. Sam fakt możliwości wykorzystania GPS do precyzyjnej lokalizacji zaowocował również zmianą filozofii w automatyzacji i robotyzacji robót budowlanych. Po 2000 r. obserwuje się nowe trendy w robotyzacji określane jako miękka robotyzacja [12]. Jest to informatyzowanie placu budowy z wykorzystaniem współczesnych osiągnięć teletransmisji. Na robotyzację tę składają się m.in.: zdalne zbieranie danych z placu budowy, monitoring wizualny, komputerowe sterowanie procesami technologicznymi, wykorzystanie GPS i systemów RFID. Wszystkie te i inne elementy stanowią de facto różne rodzaje zastosowania teleinformatyki na placu budowy lub jego zapleczu.

W tym samym czasie następowała zmiana stosunku do twardej robotyzacji. Przestaje się traktować ją jako ambitne wyzwanie technologiczne, a zaczyna traktować jak jedną z możliwych technologii, która musi konkurować z innymi również pod względem ekonomicznym. Z analizy porównawczej przeprowadzonej w pracy [13] wynika, że w ciągu najbliższych 20 lat ekonomiczna efektywność robotyzacji przemysłu budowlanego powinna przewyższyć efektywność dotychczasowych technologii.

Rozwój zarówno twardej, jak i miękkiej robotyzacji był możliwy dzięki ogólnemu rozwojowi informatyki i przejmowaniu jej osiąg-nięć przez technologie budowlane. Na szczególną uwagę zasługuje niezwykle intensywny rozwój łączności bezprzewodowej. Zmienia to wręcz całą cywilizację ludzką, a w obszarze budownictwa umożliwia efektywne wykorzystanie pozostałych elementów miękkiej robotyzacji. Najistotniejszy jest tu rozwój technologii GSM (Global System for Mobile Communication). Zagadnieniom zastosowania teleinformatyki w budownictwie poświęcone jest międzynarodowe czasopismo „Automation in Construction”.

Analizując dotychczasowy rozwój robotyki w budownictwie, dostrzec można postępującą intensyfikację prac badawczych nad zrobotyzowaniem. Nie jest zaskoczeniem informacja, że prekursorami w tej dziedzinie są firmy japońskie. Zaskoczenie może budzić jednak skala nakładów na robotyzację. Dla zilustrowania szybkości zmian, jakie następują w technologiach budowlanych, wystarczy przypomnieć, że cała historia mechanizacji, automatyzacji i robotyzacji w budownictwie ma jedynie 50 lat.

dr hab. inż., prof. AGH Piotr Witakowski

Instytut Techniki Budowlanej Akademia Górniczo-Hutnicza

Literatura cytowana

1. P. Witakowski, Robotyzacja robót budowlanych. Teleinformatyzacja i automatyzacja prac na placu budowy, wyd. Oficyna Wydawnicza PIAP, Warszawa 2009.

2. http://www.asimo.pl/modele/robotasimo.php

3. Standard ISO 8373:1994 Manipulating industrial robots – Vocabulary.

4. T. Bock, Hybrid Construction Automation and Robotics, Proceedings of the 24th ISARC, Cochin India 2007.

5. Y. Ikeda, T. Harada, Application of the Automated Building Construction System Using the Conventional Construction Method Together, Proceedings of the 23th ISARC, Sesia B9, Tokio Japonia 2006.

6. Y. Ban, Unmanned Construction System: Present Statuis and Challenges, Proceedings of the 19th ISARC, Nist USA 2002.

7. M. Skibniewski, Ch. Hendrickson, Automation and Robotics for Road Construction and Maintenance, „Journal of Transportation Engineering”, Vol. 116, No. 3, May/June 1990, pp. 261–271.

8. www.iricen.gov.in/projects/823/1.pdf

9. A. Dzierżęga, Budowa tuneli w Szwajcarii, materiały Seminarium Naukowo-Technicznego „Budownictwo tunelowe w Karpatach i jego ekologiczne uwarunkowania”, Krynica 7–8 czerwca 2004, Uczelniane Wydawnictwa Naukowo-Dydaktyczne AGH, Kraków 2004.

10. C. Madryas, A. Kolonko, A. Szot, L. Wysocki, Mikrotunelowanie, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2006.

11. http://home.agh.edu.pl/~cala/prezentacje/Microtunnelling.pdf

12. C. Balaguer, Nowadays Trends in Robotics and Automation in Construction Industry: Transition from Hard to Soft Robotics, Proceedings of the 21th ISARC, Jeju Korea 2004.

13. Y. Hasegawa, Construction Automation and Robotics in the 21st Century, Proceedings of the 23th ISARC, Special Lecture, Tokio Japonia 2006.