Szybkie wykonywanie pali oznacza czasem wykonanie pala w czasie niewiele dłuższym niż godzina.

Pale Franki

Klasyczne pale Franki stosowane są w Polsce od około stulecia. Zostały opisane w nr. 12/2011 „IB”. W ostatnich latach coraz częściej stosowane są pale Franki NG (nowej generacji). Różnica między obydwoma technologiami polega na zastąpieniu w trzonie pala wilgotnej mieszanki betonowej ciekłą mieszanką. Dzięki temu zostają zachowane wysokie nośności wykonywanych pali i znakomicie jest przyspieszony proces formowania trzonu pala. Wykonanie jednego pala długości 13–14 m zajmuje około 1,5 godziny. Znika jednak w trudnym terenie jedna z zalet klasycznych pali Franki polegająca na możliwości dostarczania wilgotnej mieszanki prostymi środkami transportu (np. traktorem z przyczepą). W nowej technologii konieczne jest zapewnienie drogi do przejazdu betonowozu. Pozostałe etapy wykonania pali Franki NG są podobne.

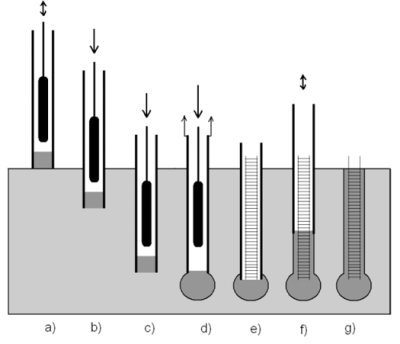

Rys. 1 Fazy wykonywania pala Franki

Pale Franki NG należą do pali przemieszczeniowych i są formowane z użyciem stalowej rury osłonowej wbijanej w grunt. Najczęściej pale mają średnicę od 420 do 610 mm i nośność od 2000 do 4000 kN. Mogą być wykonywane z pochyleniem do 1:4.

Pierwszym etapem wykonania pala jest uformowanie w rurze, postawionej na terenie prac, korka z betonu. Po wsypaniu wilgotnej mieszanki na dno rury zagęszcza się ją stalowym bijakiem. Korek zabezpiecza przed napływem wody i gruntu do wnętrza rury w czasie wykonywania pala; stanowi również element pośredni przekazujący energię bijaka na ścianki rury. Korek wykonuje się czasami ze żwiru. Zwiększając energię spadu młota, pogrąża się rurę obsadową na projektowaną rzędną. W czasie pogrążania rejestruje się wpędy rury. Obsługa kafara notuje liczbę uderzeń na metr wbicia pala oraz wysokość spadania bijaka. Umożliwia to oszacowanie nośności na podstawie wzorów dynamicznych i doświadczeń wykonawcy oraz zakończenie pala na odpowiedniej rzędnej, zapewniającej uzyskanie wymaganej nośności. Zmiana długości pala w czasie wykonywania możliwa jest jedynie w granicach używanej rury obsadowej.

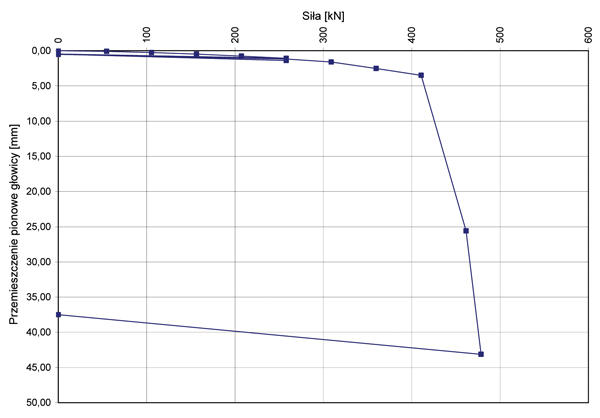

Rys. 2 Unoszenie głowicy pala Franki w trakcie badania na wyciąganie

Po osiągnięciu zamierzonej rzędnej wybija się korek z rury, formując powiększoną podstawę pala, dosypując przy tym wilgotnej mieszanki betonowej. Po uformowaniu podstawy wkłada się do rury zbrojenie i wypełnia ciekłym betonem. Podciągając rurę, uzupełnia się w niej mieszankę do potrzebnej rzędnej, formując tym samym trzon pala. Zmiana sposobu formowania trzonu budziła w początkowym okresie stosowania poważne wątpliwości, ponieważ niemożliwe było uformowanie pala dokładnie w taki sam sposób jak pali klasycznych. Zmiana mieszanki betonowej na ciekłą uniemożliwiała wybicie korka, a wcześniejsze wybicie korka nie zabezpieczało przed wtargnięciem wody i gruntu do wnętrza rury. Dlatego w palach nowej generacji nastąpiła drobna zmiana: przed wybiciem korka rurę zagłębia się w wykonaną poszerzoną podstawę tak, że to poszerzenie otacza rurę z zewnątrz i zabezpiecza przed dostaniem się gruntu do wnętrza rury. Następnie wybija się korek, wstawia zbrojenie i wypełnia rurę ciekłą mieszanką betonową. Zastosowanie ciekłej mieszanki znacznie przyspieszyło wykonywanie pali. Natomiast najbardziej czasochłonne i odpowiedzialne pozostaje formowanie podstawy pala. Zdarza się, że w momencie podciągania rury nastąpi przerwanie ciągłości pala. W takim przypadku należy formowanie pala przerwać, rurę wyciągnąć na powierzchnię i po wykonaniu korka powtórzyć od początku cały proces formowania pala. Przy dużym doświadczeniu pracowników i starannym wykonywaniu takie sytuacje nie są częste i występują podobnie jak w przypadku innych technologii (np. wykonywaniu pali CFA), gdzie również w podobnej sytuacji należy przerwać formowanie, wyciągnąć świder i pal wykonać ponownie od początku.

Fot. 1 Kafar kroczący do wykonywania pali Franki NG

Fazy zagłębiania pali Franki w gruncie przedstawiono schematycznie na rys. 1:

a) ustawienie rury stalowej i uformowanie korka,

b) pogrążanie pala młotem wolnospadowym,

c) wbicie pala na wymaganą rzędną,

d) formowanie podstawy pala,

e) zagłębienie rury w podstawę, wybicie korka i wstawienie zbrojenia,

f) układanie ciekłej mieszanki betonowej z podciąganiem rury obsadowej,

g) wykonanie całego pala ze zbrojeniem.

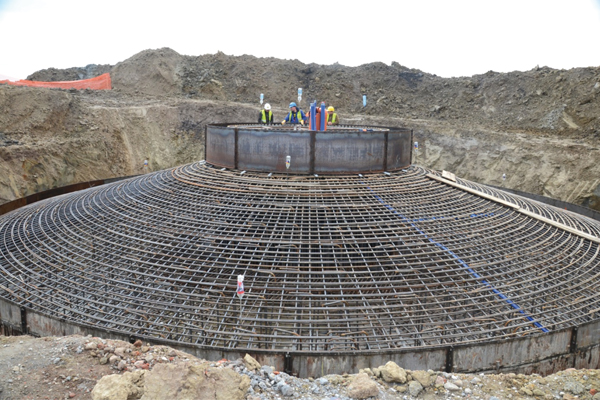

Fot. 2 Przykład fundamentu turbiny wiatrowej posadowionej na palach Franki NG

Dzięki poszerzonej podstawie pale Franki osiągają relatywnie duże nośności. Współczynniki do obliczania nośności zawarte są w normie PN-83/B-02482 Fundamenty budowlane. Nośność pali i fundamentów palowych. Najbardziej wiarygodnym sposobem oceny nośności jest jednak próbne obciążenie statyczne. W przypadku bardzo odpowiedzialnych obiektów lub dużego zakresu prac celowe jest wykonywanie badań pali testowych. Bardzo cenna w tej technologii jest możliwość skorzystania z wcześniejszych doświadczeń i bieżąca kontrola wykonania na podstawie wpędów.

W przypadku zastosowania pali Franki pracujących na wyciąganie korzystny jest przemieszczeniowy sposób formowania, natomiast kształt pali może stanowić pewien problem.Pal z poszerzoną podstawą pracuje na wyciąganie jak kotwa talerzowa. Największy opór generuje poszerzenie. W klasycznym rozwiązaniu stopa nie jest zbrojona, a nośność na wyciąganie jest determinowana przez wytrzymałość betonu na rozciąganie w miejscu zakończenia zbrojenia. Nie jest to zalecany sposób pracy elementów rozciąganych. Wyniki próbnych obciążeń takich pali pokazano na rys. 2.

W palach Franki NG mankament ten został ograniczony przez zagłębienie zbrojenia w poszerzoną stopę. Jednak wiarygodnych rozstrzygnięć mogą dostarczyć jedynie próbne obciążenia.

Fot. 3 Wykonywanie pali pochylonych

Do najważniejszych zalet pali Franki NG można zaliczyć:

– dużą nośność pionową wynikającą z poszerzonej podstawy i formowania pala w sposób przemieszczeniowy,

– możliwość oszacowania nośności pali w trakcie wykonywania na podstawie wzorów dynamicznych.

Wadą pali Franki są drgania i hałas pochodzące od wbijania.

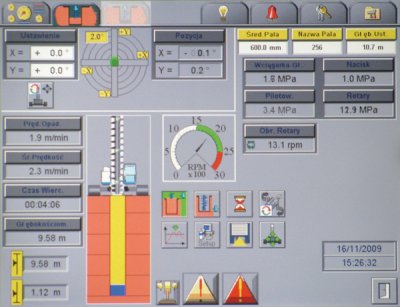

Fot. 4 Ekran sterujący w czasie wiercenia pali CFA

Technologia CFA

W szybkim wykonywaniu pali użyteczna może być również technologia CFA.Pale te zostały opisane w „IB” nr 5/2011. Należą do pali wierconych. Dzięki temu unika się udarów w czasie wykonywania. Szybsze jest wykonanie pala, ponieważ nie formuje się żadnej dodatkowej stopy. Natomiast rozpychanie gruntu w trakcie wiercenia jest relatywnie niewielkie. Nowoczesne maszyny zapewniają ciągłą i automatyczną rejestrację parametrów wiercenia i betonowania. Jednak paradoksalnie wyniki te mogą służyć jedynie do oceny jakościowej. Pozwalają ocenić, czy pal zagłębia się w warstwę nośną na podstawie zmiany oporów wiercenia. W palach Franki NG dane zmierzone przez obsługę kafara i zapisane ołówkiem na kartce pozwalają oszacować nośność pala.

Fot. 5 Koparka umożliwiająca wykonanie pali CFA – widoczny wlot rury do podawania betonu

Ze względu na błyskawiczny postęp robót technologia pali CFA wykorzystywana jest chętnie przy posadawianiu słupów ekranów czy sieci trakcyjnych.Stosowane są do tego celu miniaturowe zestawy, np. z zamontowanym świdrem ciągłym na koparce. Należy jednak zwrócić uwagę, że bywają wykonywane również konstrukcje palopodobne, gdzie doły wykonane świdrem zalewa się mieszanką betonową, bez gwarancji zapewnienia ciągłości pala, otulenia zbrojenia czy nienaruszalności gruntu na pobocznicy determinującego później odpory boczne na siły poziome. Właściwy sprzęt powinien zapewniać uformowanie pala przez tłoczenie mieszanki betonowej rdzeniem świdra w trakcie jego podciągania. Przykład takiego zestawu pokazano na fot. 5.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów