Elektrooporowy system utwardzania rękawów kompozytowych – CIPP.

Podstawowe zalety systemu IHCTM to m.in. brak lub minimalne ilości wykopów, poprawa własności hydraulicznych przewodu, duża odporność chemiczna, mała pracochłonność i duża wydajność procesu, krótki czas procesu utwardzania, skuteczne utwardzanie żywicy niezależnie od temperatury otoczenia.

Stan techniczny przewodów kanalizacyjnych w naszym kraju, mimo znacznych nakładów poniesionych na ich renowację, wciąż jest niezadowalający. Można oczekiwać, że w najbliższych latach stan ten będzie ulegał systematycznej poprawie w związku z wymaganiami UE w zakresie ochrony środowiska oraz zobowiązaniami Polski zawartymi w Traktacie Akcesyjnym. Zgodnie z tymi zobowiązaniami do końca 2015 r. gospodarka wodno-ściekowa miała być całkowicie uporządkowana. Należy przez to rozumieć, że wszystkie ścieki powinny być oczyszczane. W tym stwierdzeniu zawarte jest także doprowadzenie do szczelności całego systemu kanalizacyjnego, tzn. nie tylko przewodów i studzienek rewizyjnych, ale także przyłączy. Jak widać, skala problemu jest znacznie większa, niż to przewidywano. Dotyczy to zarówno zakresu robót, jak i nakładów finansowych.

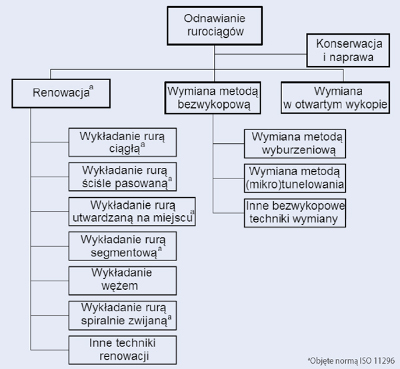

Rys. Rodziny technik renowacji podziemnych bezciśnieniowych sieci kanalizacji deszczowej i sanitarnej z zastosowaniem rur z tworzyw sztucznych w zakresie technik renowacji rurociągów

W Polsce o ile same przewody kanalizacyjne, a także w ograniczonym stopniu studzienki są sukcesywnie poddawane odnowie, o tyle problem szczelności przyłączy jest traktowany marginalnie. Pewną formalną przeszkodą jest w tym przypadku wciąż nierozwiązany problem własności przyłącza. Nadal nie rozstrzygnięto, czy jego długość wyznacza studzienka czy granica działki. Warto wiedzieć, jakie są obecnie dostępne możliwości techniczne w zakresie uszczelniania przyłączy i przywracania im prawidłowego stanu technicznego. Obecnie stan techniki pozwala zarówno na pełną diagnostykę, jak i na skuteczną rehabilitację nieszczelnych przyłączy kanalizacyjnych. Problemy te zostały szerzej omówione w pracach [3, 7, 8]. Należy więc jak najszybciej wdrożyć przepisy (stosowane od wielu lat np. w Niemczech), które zobowiążą właścicieli przyłączy do sprawdzenia ich szczelności. Badania takie muszą być wykonywane przez licencjonowane firmy. Jeżeli takie badanie da wynik negatywny, właściciel przyłącza będzie zobligowany do zlecenia jego renowacji.

W artykule zaprezentowano metody stosowane obecnie przy renowacji przyłączy kanalizacyjnych oraz omówiono nieznaną w Polsce metodę renowacji przyłączy, opierając się na systemie utwardzania międzywarstwowego IHCTM (ang. Intralaminar Heat Cure). System ten został opracowany w USA i jest przeznaczony zasadniczo do renowacji przyłączy kanalizacyjnych oraz do napraw odcinkowych. Można go także stosować do odnowy przewodów kanalizacyjnych, jeżeli rozstaw studzienek rewizyjnych nie jest zbyt duży. Utwardzony rękaw IHCTM może samodzielnie przenosić obciążenia zewnętrzne.

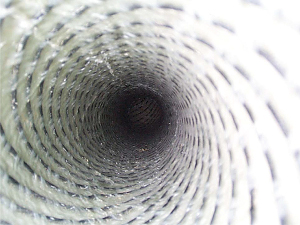

Fot. 1 Przykłady zainstalowanych rękawów CIPP w przyłączach kanalizacyjnych (fot. autor)

Typowe uszkodzenia przyłączy kanalizacyjnych i ich skutki

W wyniku oddziaływania różnych czynników dochodzi do utraty szczelności przewodów wskutek pęknięć, rys oraz nieprawidłowych złączy rur. Stan taki w przypadku posadowienia przewodu poniżej poziomu wód gruntowych powoduje, że przyłącze staje się swojego rodzaju drenażem i doprowadza nadmiernie rozcieńczone ścieki do kanału zbiorczego. Wraz z wodą do przyłącza dostaje się otaczający grunt, co powoduje ograniczenie lub blokowanie przepływu. Dodatkowym negatywnym skutkiem takiego zjawiska jest powstawanie kawern i zapadlisk terenu na trasie przyłącza. Dochodzi wówczas często do załamania konstrukcji przyłącza i pojawiają się przeciwspadki. Przyłącze nie nadaje się wówczas do renowacji. Trzeba usunąć istniejący przewód i wykonać przyłącze na nowo. Jest to czasem bardzo kosztowne ze względu na intensywność zainwestowania terenu. Jeżeli poziom wody gruntowej znajduje się poniżej przyłącza, dochodzi do zanieczyszczenia środowiska. Przez rysy i inne nieszczelności przyłącza wrastają korzenie drzew i innych roślin, ograniczając stopniowo zdolności przepływu. Należy dążyć do renowacji przyłączy, gdy skala uszkodzeń jest jeszcze niewielka. Sprawdzić to można jedynie przez okresowe przeglądy – jak wspomniano w Niemczech wymagane są one co 20 lat. Bardzo ważne jest, aby stosowany był ujednolicony system klasyfikacji uszkodzeń przewodu kanalizacyjnego, co ułatwia podejmowanie decyzji w zakresie doboru metody renowacji oraz przeprowadzanie przetargów na renowację sieci kanalizacyjnych. Obecnie powszechnie stosowany jest system oparty na normie europejskiej PN-EN 13508-2 [11]. Zagadnienie oceny stanu technicznego oraz inspekcji optycznych przewodów kanalizacyjnych omówiono szczegółowo w pracy [8].

Fot. 2 Rękaw IHCTM podczas procesu jego instalacji

Metody renowacji

Zgodnie z najnowszą normą europejską dotyczącą renowacji grawitacyjnych przewodów kanalizacyjnych, jaką jest PN-EN ISO 11296-1:2011, klasyfikację różnych metod odnowy można przeprowadzić wg schematu przedstawionego na rysunku [13].

W przypadku przyłączy kanalizacyjnych w zależności od ich stanu technicznego stosuje się naprawy punktowe, renowację lub wymianę całego przyłącza lub jego fragmentu. Naprawy się wykonuje, jeżeli na przyłączu znajdują się pojedyncze uszkodzenia, profil podłużny nie uległ załamaniu, nie występują przeciwspadki, a przekrój poprzeczny nie uległ owalizacji. Renowacja zostaje przeprowadzana wówczas, gdy na długości przyłącza występują powtarzające się uszkodzenia w postaci nieszczelności, natomiast profil podłużny nie uległ załamaniu i nie występują na nim przeciwspadki, a przekrój poprzeczny nie uległ owalizacji. Decyzje o wymianie należy podjąć, gdy wskutek uszkodzeń przekrój poprzeczny uległ owalizacji lub profil podłużny nie uległ załamaniu i występują na nim przeciwspadki.

Rzeczywisty stan techniczny przyłącza kanalizacyjnego określa się najczęściej na podstawie inspekcji specjalną kamerą TV, choć znane są inne metody diagnostyki przewodów kanalizacyjnych przedstawione m.in. w pracy [8], gdzie opisano także zasady opracowania strategii renowacji dla całych sieci.

Ponieważ przyłączami praktycznie się nie zajmowano, często wymagają one renowacji na całej długości. Ze względu na konieczność zachowania przekroju najbardziej przydatną metodą renowacji jest zastosowanie rękawa CIPP określanego w normie jako wykładzina utwardzana na miejscu. Metody renowacji przewodów kanalizacyjnych szczegółowo omówiono m.in. w pracach [3, 7].

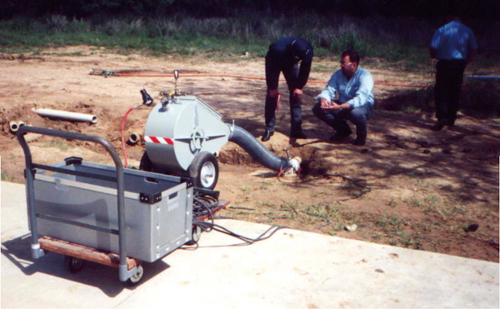

Fot. 3 Plac budowy podczas procesu instalacji rękawa IHCTM

Renowacja przyłączy kanalizacyjnych z zastosowaniem wykładzin utwardzanych na miejscu (tzw. rękawy CIPP)

Powszechnie stosowana na całym świecie metoda renowacji przewodów kanalizacyjnych z zastosowaniem wykładziny utwardzanej na miejscu (tzw. rękawa) ma już swoją ponadczterdziestoletnią historię. Metoda znana jest w literaturze angielskojęzycznej jako CIPP (od angielskiego Cured In Place Pipe). Zagadnienia techniczne dotyczące tej metody regulują szczegółowo normy m.in. [14]. Renowacja przewodów kanalizacyjnych z zastosowaniem wykładzin CIPP należy do coraz częściej stosowanych technologii odnowy infrastruktury sieciowej. Szacuje się, że udział tej technologii w odnowie przewodów kanalizacyjnych przekracza już 50% [16]. Pierwsze zastosowanie wykładziny utwardzanej na miejscu (CIPP) do renowacji przewodów kanalizacyjnych miało miejsce w 1971 r. w londyńskiej dzielnicy Hackney [17]. Szczególna przydatność rękawów CIPP w zastosowaniu do renowacji przyłączy kanalizacyjnych wynika z konieczności ograniczenia redukcji przekroju, który w tym przypadku jest niewielki – średnica rzadko przekracza DN 200.

W związku z rosnącym zapotrzebowaniem na renowację przyłączy kanalizacyjnych pojawiło się wiele technologii ich odnowy. Ponieważ przyłącza kanalizacyjne charakteryzują się niewielkimi średnicami i częstymi załamaniami trasy, tradycyjne rękawy CIPP stosowane z dobrym skutkiem do odnowy przewodów kanalizacyjnych nie zawsze są przydatne dla przyłączy. Dlatego konieczne się okazało opracowanie nowych rozwiązań materiałowych. Na fot. 1 widoczne są różne rodzaje rękawów wprowadzone do modelowych odcinków przyłączy kanalizacyjnych.

W 2010 r. na zlecenie niemieckiego Ministerstwa Ochrony Środowiska (Ministerium fur Umwelt und Naturschutz, Landwirtschaft und Verbraucherschutz des Landes NRW) w IKT (Institut fur Unterirdische Infrastruktur GmbH w Gelsenkirchen) przeprowadzono szerokie badania poligonowe mające na celu ocenę przydatności różnych rodzajów rękawów CIPP do rehabilitacji przyłączy kanalizacyjnych [15]. Poszukiwania nowych rozwiązań wciąż trwają, czego przykładem jest opisany w dalszej części pracy system IHC™.

System utwardzania elektrooporowego IHC™

System IHCTM został opracowany z przeznaczeniem do renowacji przyłączy kanalizacyjnych. Podstawą systemu jest specjalny, opatentowany (patent nr US 6146576 A) rękaw kompozytowy (liner) określany jako hybrydowy kompozyt zawierający w swej strukturze przewodzące prąd elektryczny włókna węglowe o bardzo wysokich parametrach wytrzymałościowych. Szczegółowy opis patentu można znaleźć na stronie internetowej [21]. Właścicielem patentu jest firma Intralaminar Heat Cure, IHCTM. Rękaw stosowany w systemie IHCTM zbudowany jest z włókien poliestrowych i włókien szklanych o strukturze filcowej oraz zintegrowanej tkaniny z włókien szklanych. Materiały te są stosowane także w innych rękawach CIPP Innowacyjnym rozwiązaniem jest wprowadzenie do struktury rękawa wspomnianych włókien węglowych. Przepuszczanie prądu przez włókna powoduje wydzielanie się ciepła, przyśpieszoną polimeryzację żywicy i utwardzanie kompozytu. Rękaw ten jest fabrycznie impregnowany specjalnie zaprojektowaną żywicą

syntetyczną, której utwardzanie inicjowane jest przez podwyższenie temperatury. W praktyce mogą być stosowane żywice epoksydowe, winyloestrowe oraz poliestrowe. Zaimpregnowany żywicą rękaw może być długo składowany, pod warunkiem że jest przechowywany w niskiej temperaturze. Wysoką jakość rękawa IHCTM zapewnia jego fabryczna prefabrykacja. Rękaw IHCTM podczas procesu jego instalacji pokazano na fot. 2 [10]. System IHCTM pozwala na precyzyjne sterowanie przebiegiem procesu utwardzania rękawa i umożliwia znaczne skrócenie czasu trwania tego procesu w stosunku do tradycyjnych rękawów CIPP utwardzanych przez ciepło dostarczone z gorącej wody lub pary wodnej. Samo utwardzanie rękawa w praktyce może zostać skrócone nawet do 60 minut [10]. W tradycyjnych systemach przepływ ciepła jest znacznie wolniejszy, ponieważ musi ono przejść przez całą grubość rękawa, który jest jednocześnie chłodzony zimną powierzchnią przewodu, do którego przylega. Szczególnie intensywne spowalnianie procesu utwardzania ma miejsce, gdy poddawany renowacji przewód znajduje się poniżej poziomu wody gruntowej, przez rysy i inne uszkodzenia, infiltrującej i ochładzającej rękaw. W efekcie żywica może nie zostać odpowiednio utwardzona, co sprawi, że rękaw nie osiągnie oczekiwanych parametrów wytrzymałościowych.

Dużą zaletą opisywanego systemu jest równomierność utwardzania na całej długości instalowanego rękawa. W tradycyjnych systemach z wykorzystaniem gorącej wody lub pary wodnej występuje znaczna różnica temperatur na wlocie i na wylocie czynnika grzejnego i dlatego należy odpowiednio wydłużyć czas utwardzania.

Skład chemiczny żywicy stosowanej w systemie IHCTM zapewnia wzrost jej lepkości po wprowadzeniu do kompozytu. Dzięki temu unika się grawitacyjnego spływania żywicy, nie dochodzi więc do zmniejszenia grubości zainstalowanego rękawa w górnej części przekroju.

Zakres zastosowań systemu utwardzania elektrooporowego IHCTM

Rękaw IHCTM jest przeznaczony do renowacji przewodów kanalizacyjnych (głównie przyłączy) standardowo w zakresie średnic 4-18 cali na (DN 100 – DN 450) odcinkach o długości do 90 stóp (27,43 m). Zakres ten wynika z faktu, że zdecydowana większość przyłączy kanalizacyjnych mieści się w podanym przedziale wymiarowym. Na zamówienie możliwe jest wyprodukowanie rękawów IHCTM o innych wymiarach. Dodatkowym elementem systemu IHCTM jest możliwość napraw odcinkowych uszkodzonych przewodów kanalizacyjnych z zastosowaniem packera. W tym przypadku zakres średnic to 6-24 cali (DN 150 – DN 610), a długość naprawianych odcinków dochodzi do 11 stóp (3,35 m). Technicznie możliwa jest renowacja przewodów kanalizacyjnych, opierając się na systemie IHCTM odcinkami od studzienki do studzienki w zakresie średnic 4-60 cali (DN 100 – DN 1500) także w przypadku przekrojów niekołowych. W procesie rehabilitacji technicznej wg technologii IHCTM można wyróżnić trzy podstawowe etapy:

– I – czyszczenie i inspekcja telewizyjna odcinka przyłącza poddanego renowacji,

– II – wprowadzanie rękawa,

– III – utwardzanie rękawa przez przepuszczenie prądu elektrycznego włóknami węglowymi.

Inspekcja powinna być przeprowadzona przez odpowiednio przeszkolony personel, a dokumentacja z inspekcji powinna być archiwizowana. Jeżeli nie ma możliwości całkowitego odcięcia odcinka przewodu od dopływu ścieków, konieczne jest wykonanie by-passu o odpowiedniej przepustowości. Rękaw o odpowiednich wymiarach wciągany jest do uprzednio oczyszczonego odcinka przewodu przez studzienkę rewizyjną bądź punktowy wykop. Następnie rękaw jest zamykany korkami pneumatycznymi i zostaje wypełniany sprężonym powietrzem, co powoduje jego przyleganie do powierzchni wewnętrznej kanału. Ciśnienie powietrza utrzymuje się do czasu zakończenia procesu utwardzania. Kolejnym etapem jest utwardzanie linera przez podgrzanie go do wymaganej temperatury i utrzymanie jej przez ok. 60-120 minut w zależności od wymiarów rękawa i temperatury zewnętrznej. Podgrzewanie uzyskuje się przez przepływ prądu elektrycznego o niskim napięciu poprzez włókna węglowe znajdujące się w ściankach rękawa.

Cała instalacja rękawa trwa od 2 do 3 godzin i w tym czasie nie może być dopływów ścieków do przyłącza bądź odcinka przewodu kanalizacyjnego poddanego renowacji (jeżeli nie wykonano by-passa). Przedstawiciel firmy wykonawczej jest zobowiązany powiadomić mieszkańców o tym fakcie nie później niż 24 godziny przed rozpoczęciem prac. Plac budowy podczas procesu instalacji rękawa IHCTM pokazano na fot. 3 [10].

W USA osoby biorące udział w instalacji rękawa zobowiązane są do ścisłego przestrzegania przepisów bezpieczeństwa znanych jako OSHA (Occupational Safety and Health Administration). Jest to odpowiednik naszych przepisów BHP, które powinny uwzględniać zagrożenia dla ludzi i środowiska wynikające z kontaktu z żywicami zawierającymi styren.

Właściwości rękawa IHCTM

Bardzo duża wytrzymałość włókien węglowych sprawia, że grubość ścianki linera jest mniejsza w porównaniu z grubością odpowiadającego mu najczęściej spotykanego standardowego linera w postaci rękawa z włókniny poliestrowej o strukturze filcowej. Dzięki temu redukcja powierzchni przekroju poprzecznego kanału po rekonstrukcji jest mniejsza. Utwardzony rękaw spełnia wymagania normowe ASTM F1216, D903 dotyczące możliwości delaminacji (rozwarstwienia). Rękaw spełnia również wymagania normy ASTM D2412, co w praktyce oznacza, że nie ulega uszkodzeniu przy ugięciu względnym o wartości 30%. Sztywność obwodowa utwardzonego rękawa SN w wersji standardowej wynosi ponad 10 kN/m2, a więc jest bardzo duża. System IHC™ podczas utwardzania jest praktycznie niewrażliwy na temperaturę otoczenia, ponieważ ciepło powstające podczas przepływu prądu elektrycznego przez włókna węglowe znajdujące się wewnątrz rękawa całkowicie przekazywane jest do żywicy.

W przeciwieństwie do rękawa IHC™ inne rękawy CIPP podczas utwardzania termicznego z zastosowaniem gorącej wody lub pary są wrażliwe na temperaturę otoczenia. Zakłócenia w procesie utwardzania powoduje chłodna ściana kanału szczególnie w miejscach nieszczelności, gdzie dochodzi do infiltracji zimnych wód gruntowych. Może to prowadzić do lokalnego obniżenia parametrów wytrzymałościowych rękawa i w przyszłości być przyczyną awarii. Ponadto w przypadku powszechnie stosowanych żywic poliestrowych może dojść do niezwiązania zawartego w nich styrenu i jego emisji do środowiska, a styren w Polsce jest zaliczany do substancji niebezpiecznych [4]. Lepszą skuteczność utwardzania żywicy w systemie IHC™ niż w tradycyjnych systemach utwardzania termicznego potwierdzają wyniki badań. Wykazano, że utwardzanie wg systemu IHC™ dało o 20% wyższą wytrzymałość na ścinanie niż utwardzanie powszechnie stosowanymi metodami [20]. Zalety systemu IHC™:

– brak lub minimalne ilości wykopów,

– poprawa własności hydraulicznych przewodu,

– duża odporność chemiczna,

– mała pracochłonność i duża wydajność procesu,

– potrzeba stosowania jedynie prostych urządzeń,

– niskie nakłady inwestycyjne,

– krótki czas procesu utwardzania,

– skuteczne utwardzanie żywicy niezależnie od temperatury otoczenia.

Wnioski

Ze względu na stosunkowo niskie koszty żywice poliestrowe w rękawach CIPP są i będą w najbliższej przyszłości wykorzystywane. Dążąc do uzyskania produktu końcowego o oczekiwanych parametrach oraz chroniąc środowisko, należy bardzo starannie przestrzegać procedur podczas instalacji rękawa. Szczególnie istotne jest uzyskanie wymaganej temperatury podczas utwardzania, gdyż ma do decydujący wpływ na parametry wytrzymałościowe utwardzonego rękawa. Monitorowanie tego parametru jest wymagane przez aktualną normę. Inwestor we własnym interesie powinien w specyfikacji przetargowej określić, że instalacja rękawa i jego odbiór techniczny powinny się odbywać zgodnie z normą PN-EN ISO 11296-4 [14]. Zalecenia dla inwestorów przygotowujących specyfikacje przetargowe w zakresie renowacji przewodów kanalizacyjnych z wykorzystaniem rękawów CIPP przedstawiono w pracy [5].

Żeby osiągnąć założone cele, warto się zainteresować rękawem CIPP utwardzanym wskutek ciepła wytwarzanego podczas przepływu prądu elektrycznego przez włókna węglowe znajdujące się w strukturze rękawa (system IHCTM). Taki proces można znacznie łatwiej kontrolować niż utwardzanie z wykorzystaniem gorącej wody lub pary wodnej. Bardziej szczegółowe analizy dotyczące jakości rękawów CIPP można znaleźć także w pracach [5, 6, 18].

dr inż. Andrzej Kolonko

Politechnika Wrocławska Wydział Budownictwa Lądowego i Wodnego

Literatura

- Ch. Berger, Ch. Falk, Zustand der Kanalisation in Deutschland; Ergebnisse der DWA-Umfrage 2009, Deutsche Vereinigung fur Wasserwirtschaft, Abwasser und Abfall e.V 2009.

- Główny Urząd Statystyczny, infrastruktura komunalna w roku 2013.

- A. Kolonko i in., Podstawy bezwykopowej rehabilitacji technicznej przewodów wodociągowych i kanalizacyjnych na terenach zurbanizowanych, Izba Gospodarcza Wodociągi Polskie, Bydgoszcz 2011.

- A. Kolonko, Problem styrenu w żywicach stosowanych w rękawach CIPP, „Gaz, Woda i Technika Sanitarna” nr 1/2014.

- A. Kolonko, 40 lat doświadczeń z zastosowania rękawów CIPP do renowacji przewodów kanalizacyjnych, „Inżynieria Bezwykopowa” nr 2/2014.

- A. Kolonko, Badania jakości utwardzonych rękawów CIPP, „Gaz Woda i Technika Sanitarna” nr 6/2008.

- A. Kuliczkowski i inni, Technologie bezwykopowe w inżynierii środowiska, Wydawnictwo Seidel-Przywecki, 2010.

- C. Madryas, L. Przybyła, L. Wysocki, Badania i ocena stanu technicznego przewodów kanalizacyjnych, Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2010.

- Materiały informacyjne firmy MC-Bauchemie Sp. z o.o.

- G.P Muenchmeyer, Lateral Sewer Rehabilitation Overview, Current technologies, materiały informacyjne firmy K.R. Swerdfeger Construction, Inc.

- PN-EN 13508-2:2006 Stan zewnętrznych systemów kanalizacyjnych. Część 2: System kodowania inspekcji wizualnej.

- PN-EN 1610 Budowa i badania przewodów kanalizacyjnych.

- PN-EN ISO 11296-1:2011 Systemy przewodów rurowych z tworzyw sztucznych do renowacji podziemnych bezciśnieniowych sieci kanalizacji deszczowej i sanitarnej. Część 1: Postanowienia ogólne.