Jedną z kluczowych decyzji inwestora przed wyborem wykonawcy robót jest ustanowienie modelu zarządzania kontraktem i związany z tym podział ryzyka pomiędzy zamawiającego a jednego lub kilku wykonawców. Optymalny podział ryzyka musi uwzględniać nie tylko aspekty komercyjne projektu, ale również elastyczne możliwości ingerowania inwestora w zakres robót, zwłaszcza przy obiektach wymagających sprawowania szczególnego nadzoru jakościowego.

Strategia kontraktowa a system nadzoru

Jedną z kluczowych decyzji inwestora przed wyborem wykonawcy robót jest ustanowienie modelu zarządzania kontraktem i związany z tym podział ryzyka pomiędzy zamawiającego a jednego lub kilku wykonawców. Optymalny podział ryzyka musi uwzględniać nie tylko aspekty komercyjne projektu, ale również elastyczne możliwości ingerowania inwestora w zakres robót, zwłaszcza przy obiektach wymagających sprawowania szczególnego nadzoru jakościowego. Jakość wykonania i bezpieczeństwo użytkowania obiektów elektrowni jądrowej muszą więc być bezwzględnym priorytetem inwestora przy ustalaniu modelu i specyfikacji kontraktowej projektu. Zdecydowana większość zamówień publicznych realizowanych obecnie w Polsce opiera się na przeniesieniu jak największej ilości ryzyk na wykonawcę.Jednak historia ostatnich większych projektów wskazuje, że efekty końcowe i realne możliwości egzekwowania zabezpieczeń kontraktowych nie zawsze należycie chronią inwestora przed konsekwencjami szeroko rozumianej tzw. złej jakości. Może przy tak strategicznych projektach, jak budowa elektrowni jądrowych, to inwestor powinien podjąć główne ryzyko nadzoru i koordynacji poszczególnych pracwchodzących w zakres pełnego cyklu inwestycyjnego?

Na budowie elektrowni Sizewell B zarządzanie całym projektem sprawował utworzony w tym celu przez inwestora zespół PPG (PWR Project Group). Zespół ten nadzorował projektowanie obiektów, które zlecono konsorcjum znanych firm konsultingowych (TaylorWoodrow i Sir Robert McAlpine), a także wykonanie wszystkich robót budowlanych i instalacyjnych. Zgodnie z przyjętą strategią kontraktową ok. 90% robót budowlanych zlecono głównemu wykonawcy – znanej na brytyjskim rynku firmie John Laing Construction (JLC). Innym wykonawcom zlecono specjalistyczne roboty, takie jak ścianka szczelinowa (Stent-Soletanche JV), obiekty systemu dostawy wody chłodzącej i budynek administracyjny (Kier Construction), płaszcz stalowy obudowy 1o reaktora (Cleveland Structural Eng.), a także roboty instalacyjne wielu branż.

Decyzje inwestora o wprowadzeniu na plac budowy wielu wykonawców były podejmowane ze względu na zachowanie możliwości zlecania robót specjalistycznych najlepszym firmom w branży, a także udział tych firm w optymalizacji projektów wykonawczych. Priorytetem było jednak opracowanie przez wykonawców szczegółowych metodologii wykonania robót (Method statements) i na ich podstawie wprowadzenie przez inwestora odpowiedniego reżimu systemowego zapewnienia jakości. Wymienione argumenty, a także możliwość zastosowania 4. wydania Warunków Kontraktowych ICE (Institution of Civil Engineers`) były ważkim argumentem za uzyskaniem zgody na ww. model kontraktowy od angielskiego inspektora zamówień publicznych.

Elektrownia Sizewell B

Organizacja zasobów ludzkich przy budowie elektrowni

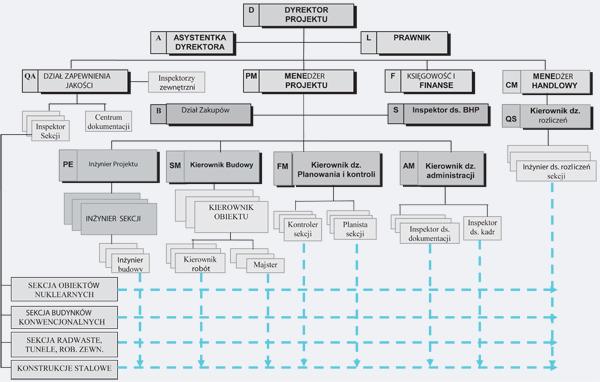

W celu zapewnienia efektywnej kontroli nad budową elektrowni główny wykonawca robót budowlanych został zobowiązany kontraktem do podziału całego zakresu robót na cztery autonomiczne sekcje (rys. 1). Każda z nich posiadała swój zespół organizujący i wykonujący roboty, planistów, specjalistę ds. rozliczeń finansowych kontraktu (Quantity Surveyor) oraz grupę inżynieryjną obsługującą techniczne aspekty robót. Charakterystyczna dla takiej organizacji była niezależność obsługi inżynierskiej od problemów organizacyjnych kierowników robót i tym samym możliwość skupienia się na właściwym ustalaniu parametrów wymiarowych, jakościowych i technologicznych wykonywanych prac. Pion inżynierski wykonawcy w szczytowym okresie liczył ok. 400 osób, z czego ponad połowa pochodziła spoza Wielkiej Brytanii. W tej liczbie było ponad 30 polskich inżynierów i geodetów. Specjalną funkcję do spełnienia w organizacji wykonawcy miał niezależny dział zapewnienia jakości, który poprzez swoich inspektorów (QCI) sprawował wewnętrzny nadzór jakościowy. Inne działy wykonawcy, takie jak zaopatrzenie, księgowość i finanse, kadry, centrum dokumentacji oraz służby BHP, zorganizowane były centralnie, bez podziału na sekcje. Całość organizacji służb nadzoru budowy tworzyła schemat typu Matrix, umożliwiający elastyczne ustalanie poziomu zatrudnienia w zależności od bieżących potrzeb.

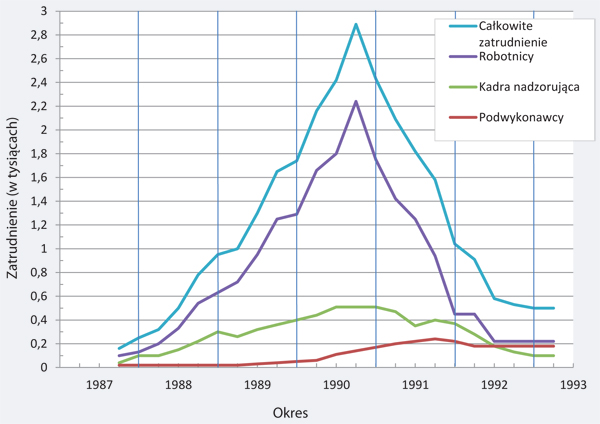

Zgodnie z polityką inwestora i wymogami kontraktowymi zdecydowana większość robót była wykonywana własnymi siłami wykonawcy, tj. na podstawie zawartych z pracownikami umów o pracę. Około 40% zatrudnionych stanowili pracownicy lokalni, mieszkający na stałe w promieniu ok. 50 km od placu budowy. Ogólny poziom zatrudnienia wykonawcy robót dochodził w szczycie do 3000 pracowników (rys. 2).

Planowaniem wykonania, a także kontrolą ilości wykonanych robót zajmował się dział planowania i kontroli, którego pracownicy byli przypisani poszczególnym sekcjom. Biorąc pod uwagę ogromny zakres prac, który przekładał się na budżet zatrudnienia przekraczający 20 mln roboczogodzin, praca tego działu stanowiła podstawę oceny efektywności działań wykonawcy. Cotygodniowy raport z wykonania zakresu rzeczowego robót był również podstawą do wypłaty wynagrodzeń i premii zadaniowych (bonus) brygad roboczych w poszczególnych sekcjach. Ścisłe powiązanie materialnych efektów z tygodniowym systemem wynagrodzenia i systematyczna kontrola umożliwiały szybkie reagowanie na ewentualne poślizgi czasowe oraz wdrażanie działań korygujących. W szczytowym okresie robót przez okres około dwóch lat wykonawca prowadził roboty na dwie 10-godzinne zmiany. Na nocnych zmianach wykonywano roboty znajdujące się na ścieżce krytycznej harmonogramu i wymagające większej swobody organizacyjnej. System ten pozwolił na efektywne kontrolowanie ponad 400 terminów kluczowych ustalonych w kontrakcie, ze szczególnym uwzględnieniem 50 z nich, które były obwarowane karami umownymi.

Rys. 1 Schemat organizacyjny JLC – głównego wykonawcy robót budowlanych

System zapewnienia jakości

Pojęcie jakości zyskało w ostatnim dwudziestoleciu nowe znaczenie i praktyczny wymiar. O ile jakość wcześniej rozumiana była powszechnie jako cecha wyrobu czy usługi, o tyle już w latach 70. normy AQUAP 1 (NATO), ANSI-N45-2 (energetyka jądrowa) i BS 5750 (systemy jakości) wyraźnie wskazywały na większe znaczenie kontroli procesów zachodzących u wykonawcy i tworzenia prawidłowych systemów służących do sprawowania tej kontroli. Głównym celem tworzenia systemu zapewnienia jakości ma być więc zapobieganie złej jakości, a nie tylko eliminacja wadliwych wyrobów tuż przed ich przekazaniem klientowi. Takie podejście do wykonania robót budowlanych stawia trudne warunki nie tylko firmom wykonawczym, ale może przede wszystkim nadzorowi inwestorskiemu.

Opracowanie systemu zapewnienia jakości robót na podstawie normy BS 5882(Specification for a total quality assurance programme for nuclear installations) było obowiązkiem kontraktowym wykonawców elektrowni Sizewell B. Uważa się, że norma ta w latach 80. nie tylko wniosła istotny wkład w rozwój norm jakościowych serii ISO 9000, lecz także wprowadziła na budowach elektrowni jądrowych w Wielkiej Brytanii efektywne narzędzia zapewnienia jakości, a także stworzyła odpowiednie mechanizmy kontroli dostawców i podwykonawców. W odróżnieniu od normy ISO 9001:2008, norma BS 5882 narzucała bezwzględny obowiązek opracowania programu zapewnienia jakości opierającego się na planach jakości zawierających tzw. Hold Points (H) – punkty kontrolne w procesie wykonania, krytyczne dla osiągnięcia prawidłowej jakości poszczególnych elementów robót.Klauzula 14.4 tej normy nie zezwalała na kontynuację robót bez odbioru i akceptacji tych pozycji planu jakości, które miały znacznik H, a także określała, kto powinien uczestniczyć w inspekcji i jaki dokument uprawniał do kontynuacji robót (tab.). Opracowanie przez wykonawcę kilkuset planów jakości oraz związanych z nimi procedur i instrukcji stanowiło podstawę odbiorów międzyoperacyjnych pełnego zakresu kontraktowego robót i tworzyło podstawę działania wewnętrznych inspektorów jakości (QCI). Zatrudnieni byli oni przez wykonawcę w dziale zapewnienia jakości, podległym bezpośrednio dyrektorowi projektu. Regularny przegląd niezgodności ujawnianych w trakcie inspekcji doprowadził do znaczącego zmniejszenia występujących wad oraz redukcji kosztów wykonania robót.

Rys. 2 Poziom zasobów ludzkich wykonawcy robót na budowie Sizewell B

Dział QA wykonawcy stworzył pełen pakiet dokumentów systemowych, włącznie z procedurami umożliwiającymi wybór dostawców oraz egzekwowanie jakości dostaw i usług podwykonawców. Grupa inspektorów dokonywała inspekcji wszystkich materiałów i wyrobów prefabrykowanych poza placem budowy. Wczesne działania prewencyjne tej grupy stanowiły duży wkład w spełnienie wymogów specyfikacji technicznej kontraktu, ale również w terminowe dostawy środków niezbędnych do zapewnienia płynności wykonania robót na budowie. Niezależność działań inspektorów działu QA na budowie i nieangażowanie się w problemy codziennej organizacji procesów produkcyjnych niewątpliwie stanowiły wewnętrzne utrudnienie wykonawcy robót, ale jednocześnie stwarzały przesłanki rzeczywistego, a nie „na pokaz”, działania systemu zapewnienia jakości.Norma BS 5882 narzucała również wykonawcy konieczność opracowania systemu zarządzania dokumentacją techniczną i zapisami jakości, tj. protokołami odbiorów, korespondencją, instrukcjami nadzoru itp. Sam sposób oznaczeń rysunków technicznych i specyfikacji, których liczbę szacowano na ok. 10 000, wymagał wprowadzenia specyficznych oznaczeń umożliwiających właściwą lokalizację elementu pokazanego na rysunku oraz informacje o jego aktualizacji. Stworzenie i utrzymanie tego systemu było również obowiązkiem działu zapewnienia jakości QA, a organizacja ogólnodostępnego archiwum aktualnych kopii rysunkowych umożliwiała nieograniczony dostęp wszystkim zainteresowanym.

Tab. Przykładowa część planu jakości robót budowlanych

|

Wykonawca robót – JLC

|

Konstrukcja żelbetowa i elementy wbetonowane ścian osłonowych reaktora

|

ELEKTROWNIA ATOMOWA SIZEWELL B

|

REV. 1

|

|||||

|

Poz.

|

Czynności

|

Sposób kontroli

|

Częstotliwość

|

Kryteria testowania

|

INSPEKTORZY

|

DOKUMENT KONTROLI

|

||

|

JLC

|

INW

|

AGENCJA

|

||||||

|

1

|

Opracowanie technologii robót

|

—–

|

————–

|

————-

|

A

|

A

|

N

|

Opis technologii

|

|

2

|

Wytyczenie punktów odniesienia

|

Pomiar geodezyjny

|

Wg procedury

|

PZJ/ 10/02

|

——–

|

N

|

———

|

OP/01

|

|

3

|

Przygotowanie dylatacji konstrukcyjnych

|

wizualny

|

Każde betonowanie

|

Zatwierdzona technologia

|

H

|

H

|

H

|

IR/1

|

|

4

|

Montaż wypełnienia okładziny stalowej

|

wizualny

|

Wg wymogów

|

Instrukcja dostawcy

|

H

|

H

|

H

|

IR/1

|

|

5.1

|

Montaż zbrojenia

|

wizualny

|

Każde betonowanie

|

PZJ/ 16/03 Spec. Kl. 16

|

H

|

H

|

H

|

IR/1

|

|

5.2

|

Łączenie zbrojenia

|

wizualny

|

100%

|

PZJ/16/04

|

H

|

H

|

N

|

IR/3

|

|

cdn.

H – Zakaz wykonania następnej czynności |

||||||||

Obecnie w Polsce nie istnieje żadna obligatoryjna podstawa prawna do egzekwowania systemu zapewnienia jakości w kontekście ryzyka towarzyszącego budowie tak wymagających obiektów, jakimi są elektrownie jądrowe. Większość krajów budujących takie obiekty, m.in. Francja i Wielka Brytania, opracowała własne wymagania opierające się głównie na zaleceniach wydanych przez Międzynarodową Agencję Energii Atomowej (IAEA Code of Practice 50C-QA). Podejmując więc decyzję o budowie w Polsce elektrowni jądrowej, powinniśmy – korzystając z doświadczeń systemowych innych państw, ale również uwzględniając specyfikę krajowych uwarunkowań – stworzyć podstawy własnego systemu zapewnienia jakości i egzekwować go od wykonawców wybranych w procedurach przetargowych. Przerzucenie wszystkich obowiązków kontraktowych na jednego generalnego wykonawcę, zwłaszcza w formule umownej typu Design & Build, byłoby zasadniczym błędem strategicznym.

mgr inż. Krzysztof Tracz

POLTRACO Consulting

zdjęcie autora