W kotłowniach przemysłowych nie ma potrzeby stosowania mechanicznych instalacji oddymiających, ponieważ naturalny ciąg termiczny gwarantuje skuteczne odprowadzanie dymu.

Budynki, w których znajdują się kotły przemysłowe największych elektrowni i elektrociepłowni, systemy dostarczania paliwa i powietrza oraz odprowadzania spalin i popiołu, a także urządzenia do wyprowadzania energii elektrycznej, nazywane są kotłowniami przemysłowymi. Różnią się od innych rodzajów obiektów przemysłowych przede wszystkim znaczną wysokością i brakiem podziału na kondygnacje. Sprawia to, że niecelowe jest stosowanie w nich klasycznego systemu oddymiania, zapewniającego utrzymanie warstwy dymu wystarczająco wysoko, aby całkowicie zabezpieczyć przed zadymieniem najwyższe poziomy podestów technicznych i urządzeń. Rzadko zatem projektuje się w nich systemy przeznaczone specjalnie do tworzenia obszarów wolnych od dymu, mając na uwadze także fakt, że znaczna kubatura obiektu powoduje w pierwszej fazie pożaru duże rozrzedzenie dymu i brak zagrożenia dla ewakuującego się personelu. Jednakże gdyby normalny system wentylacyjny nie usuwał dymu z wystarczającą wydajnością, mogłoby dojść do całkowitego zadymienia obiektu, utrudnienia ewakuacji ludzi z budynku i ograniczenia dostępu do źródła pożaru dla ekip gaśniczych.

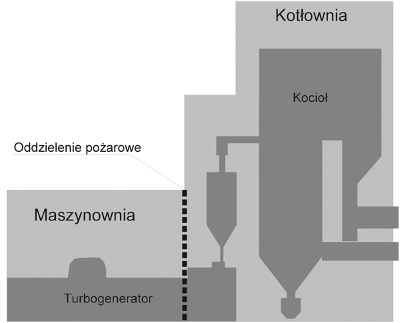

Ponadto nieodprowadzanie dymu i ciepła prowadziłoby w krótkim czasie do niebezpiecznego wzrostu temperatury w górnej części budynku, a w najgorszym przypadku – nawet do zawalenia się konstrukcji dachowej. Oddymianie kotłowni przemysłowych stosowane w celu ochrony znajdujących się tam urządzeń ma za zadanie jak najszybciej usunąć dym, aby na skutek zbyt wysokiej temperatury nie doszło do ich uszkodzenia. W Polsce w kotłowniach i maszynowniach elektrowni nierzadko się praktykuje (podobnie jak w przypadku innych obiektów przemysłowych i magazynowych) określanie wymaganej powierzchni czynnej klap dymowych proporcjonalnie do powierzchni przestrzeni poddachowej, na podstawie normy PN-B-02877-4 [1]. Wiedząc jednak, że rzeczywista ilość dymu i ciepła powstającego w czasie pożaru nie jest uzależniona od powierzchni obiektu, lecz jedynie od wielkości pożaru i wysokości dolnej granicy warstwy dymu, projektowania takiego nie można uznać za prawidłowe. W przypadku bloków energetycznych problem oddymiania należy odrębnie rozważać dla maszynowni i kotłowni, przy czym mogą być one ze sobą połączone lub być niezależne, wydzielone przegrodami o odpowiedniej klasie odporności ogniowej (rys. 1).

Rys. 1 Schemat budynku bloku energetycznego

Zakładając, że przestrzenie maszynowni i kotłowni są od siebie oddzielone, systemy ich oddymiania w warunkach pożaru można traktować niezależnie. W obydwu przypadkach najwłaściwsze jest oddymianie grawitacyjne, z zastosowaniem powierzchni czynnej otworów zapewniającej odprowadzenie takich ilości dymu i ciepła, jakie mogą powstać podczas pożaru. Zalecenie to wynika z faktu, że podczas normalnej eksploatacji wydzielana jest tam bardzo duża ilość ciepła (od kilku do kilkunastu MW), pochodzącego z urządzeń technologicznych (kotła, turbin, generatorów itp.). Wydzielające się ciepło wytwarza naturalny ciąg termiczny w kierunku stropu. Zapewnia to w przypadku wystąpienia pożaru, nawet o niewielkiej mocy, unoszenie dymu ku górze i wyprowadzanie go na zewnątrz otworami wentylacyjnymi. Nie ma zatem charakterystycznego dla tak wysokich przestrzeni zagrożenia zatrzymania się dymu wskutek wychłodzenia. Ogólną zasadę działania oraz projektowania wentylacji grawitacyjnej przedstawiono w dalszej części tekstu.

Tab. 1 Położenie płaszczyzny neutralnej w zależności od mocy źródła ciepła [3]

|

Wysokość pomieszczenia [m] |

Moc źródła ciepła [kW] |

Wysokość płaszczyzny neutralnej ponad posadzką [m] |

|

100 |

150 000 |

41 |

|

100 |

70 000 |

45 |

|

100 |

15 000 |

50 |

|

60 |

150 000 |

25 |

|

60 |

70 000 |

31 |

|

60 |

15 000 |

30 |

Wentylacja grawitacyjna

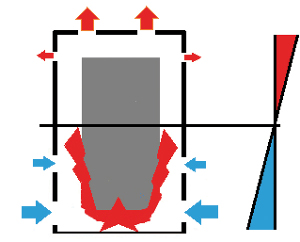

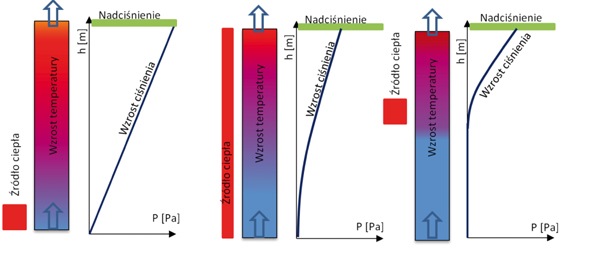

Wentylacja grawitacyjna jest oparta na zasadzie tworzenia się w budynku różnicy ciśnień między wlotem i wylotem powietrza (wraz z dymem). Różnica ta wynika z naturalnej siły wyporu w budynku, spowodowanej przez różnice gęstości między powietrzem wewnątrz niego a powietrzem zewnętrznym oraz prądów powietrza generowanych przez lokalne źródła ciepła. Dodatkowy wpływ może mieć wiatr, który najczęściej wzmaga przepływ grawitacyjny w budynku. Podstawową zasadą projektowania wentylacji grawitacyjnej jest prawidłowe rozmieszczenie otworów odprowadzających ciepło (i dym) oraz doprowadzających powietrze uzupełniające. W wyniku przemieszczania się ciepłego powietrza do górnych części pomieszczenia przy posadzce powstaje podciśnienie w stosunku do otoczenia, natomiast pod stropem – nadciśnienie. Na pewnej wysokości występuje zrównanie ciśnienia w pomieszczeniu z ciśnieniem otoczenia. Wysokość tę określa się mianem płaszczyzny neutralnej, a jej położenie zależy od wysokości pomieszczenia oraz lokalizacji i wielkości źródła ciepła. Otwory wentylacyjne zlokalizowane na tej wysokości nie są skuteczne. Powyżej płaszczyzny neutralnej, gdzie wewnętrzne ciśnienie jest wyższe niż ciśnienie zewnętrzne, powinny znajdować się otwory wentylacyjne wyciągowe. Poniżej płaszczyzny neutralnej ciśnienie zewnętrzne jest wyższe niż ciśnienie wewnętrzne i dlatego należy lokalizować tam otwory napływu powietrza świeżego.

Rys. 2 Zasada działania wentylacji grawitacyjnej [2]

Przy projektowaniu naturalnych systemów wentylacyjnych konieczne jest zatem określenie przewidywanej wysokości płaszczyzny neutralnej i ustalenie różnicy ciśnienia niezbędnej do pokonania strat przepływu w otworach wlotowych i wylotowych. Lokalizację płaszczyzny neutralnej oraz zasadę działania wentylacji grawitacyjnej przedstawia rys. 2.

Położenie płaszczyzny neutralnej w pomieszczeniu nie jest stałe i zmienia się wraz z wielkością źródła ciepła oraz jego lokalizacją. Przykładową wysokość płaszczyzny neutralnej w pomieszczeniach o wysokości 100 m i 60 m przedstawia tab. 1. Widoczne jest, że wraz ze wzrostem mocy źródła ciepła następuje obniżenie wysokości płaszczyzny neutralnej. Oznacza to, że otwory napływu powietrza do celów wentylacji bytowej, które nie są zlokalizowane w najniższej części pomieszczenia, w przypadku wystąpienia pożaru mogą znaleźć się powyżej płaszczyzny neutralnej (która ze względu na wzrost ilości wytwarzanego w pomieszczeniu ciepła ulega obniżeniu w stosunku do warunków normalnych) i nie spełniać prawidłowo swojej funkcji.

Tab. 2 Wymagana wielkość otworów wentylacyjnych [3]

|

Moc źródła ciepła [kW] |

Temperatura zewnętrzna [oC] |

Wymagana powierzchnia czynna otworów odprowadzających ciepło/ doprowadzających świeże powietrze [m2] |

Temperatura pod stropem kotłowni |

|

14 000 + 30 |

80 |

50oC |

|

|

8 000 |

+ 30 |

50 |

|

|

5 000 + 30 |

30 |

||

|

14 000 – 20 |

11 |

||

|

8 000 – 20 |

6 |

||

|

5 000 – 20 |

4 |

||

Tab. 3 Moc pożaru, przy której nie nastąpi przekroczenie dopuszczalnej temperatury

|

Konwekcyjna część mocy pożaru [kW] |

Temperatura zewnętrzna [oC] |

Wymagana powierzchnia czynna otworów odprowadzających ciepło/doprowadzają- cych świeże powietrze [m2] |

Temperatura pod dachem kotłowni |

|

530 000 |

+ 30 |

80 |

350oC |

|

330 000 |

+ 30 |

50 |

|

|

200 000 |

+ 30 |

30 |

|

|

100 000 |

– 20 |

11 |

|

|

55 000 |

– 20 |

6 |

|

|

37 000 |

– 20 |

4 |

Istotną rolę w procesie wentylacji odgrywa także lokalizacja źródła ciepła w pomieszczeniu. Na rys. 3 przedstawiono przyrost ciśnienia w pomieszczeniu w zależności od lokalizacji źródła ciepła.

Widoczne jest, że najwyższy przyrost temperatury pod stropem pomieszczenia występuje w przypadku lokalizacji źródła ciepła (pożaru) na większej wysokości, jednak najwyższy przyrost ciśnienia występuje wtedy, gdy źródło ciepła jest na samym dole. Na tej podstawie można wyciągnąć wnioski odnośnie do scenariuszy, jakie powinny być rozważane przy rozpatrywaniu kwestii oddymiania kotłowni i maszynowni. W analizach związanych z oceną oddziaływania pożaru na konstrukcję budynku pod uwagę powinien być brany pożar zlokalizowany w najwyższej części, w której występują materiały palne, natomiast w analizach związanych z ilością powstającego dymu oraz przewidywanym przyrostem ciśnienia, mogącym wpływać na zagrożenie zadymieniem klatek schodowych – pożar na posadzce. Szczegółowe wytyczne w zakresie oceny możliwości oddymiania kotłowni i maszynowni przedstawiono w dalszej części tekstu.

Rys. 3 Przyrost ciśnienia i temperatury w pomieszczeniu w zależności od lokalizacji źródła ciepła (pożaru) [2]

Oddymianie kotłowni

W kotłowniach mamy do czynienia z sytuacją, w której podczas normalnej eksploatacji wydzielana jest bardzo duża ilość ciepła (od kilku do kilkunastu MW), pochodzącego z kotła i wymagająca ciągłego odprowadzania. W tym celu w dachach kotłowni (lub w górnych partiach ścian zewnętrznych) projektowane są okna, klapy lub wywietrzaki, przez które odprowadzane jest ciepłe powietrze. W dolnej części konieczne jest zapewnienie odpowiedniego dopływu powietrza chłodnego. Kryterium obliczeniowe, służące do wyznaczenia wymaganej powierzchni czynnej otworów, stanowi temperatura pod stropem kotłowni, jaka jest dopuszczalna ze względu na występujące tam urządzenia. Standardowo przyjmuje się ją 40-50oC. W tab. 2 przedstawiono obliczeniową powierzchnię czynną otworów odprowadzających ciepło i doprowadzających powietrze uzupełniające w przykładowej kotłowni w zależności od ilości uwalnianego w niej ciepła oraz temperatury powietrza zewnętrznego. W przypadku pożaru możliwe jest wykorzystywanie do ochrony kotłowni tych samych urządzeń wentylacyjnych, które w warunkach normalnych służą do jej wentylacji. Mamy wówczas do czynienia ze znacznie większym strumieniem ciepła wydzielającego się do otoczenia (wytwarzanym przez pożar), jednocześnie pod stropem pomieszczenia dopuszczalne jest występowanie znacznie wyższej temperatury. Najczęściej jest to temperatura około 350oC, przy której nie występuje jeszcze zagrożenie uszkodzenia stalowej konstrukcji dachu. W tab. 3 przedstawiono moc pożaru, przy której, z zachowaniem powierzchni czynnych otworów zaprojektowanych dla celów bytowych w kotłowni o wysokości 100 m, nie nastąpi przekroczenie dopuszczalnej temperatury pod dachem 350oC.

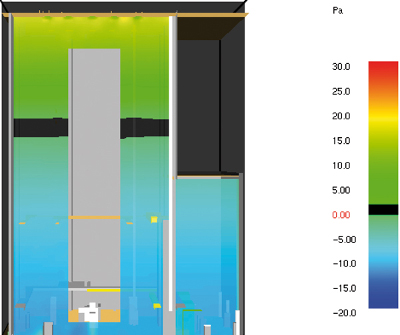

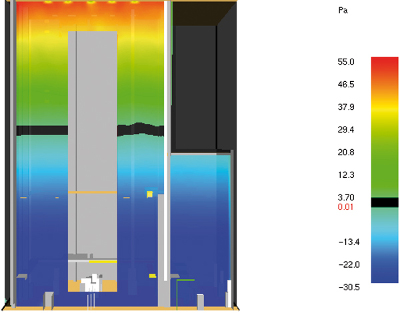

Rys. 4 Położenie płaszczyzny neutralnej i rozkład ciśnienia w kotłowni w normalnych warunkach pracy

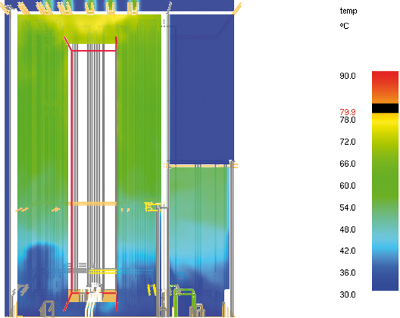

Opisane wyżej zjawiska zostały zobrazowane za pomocą symulacji komputerowych CFD. Na rys. 4 widoczne jest położenie płaszczyzny neutralnej (kolor czarny) w kotłowni o wysokości 100 m, w której wydziela się 14 MW ciepła.

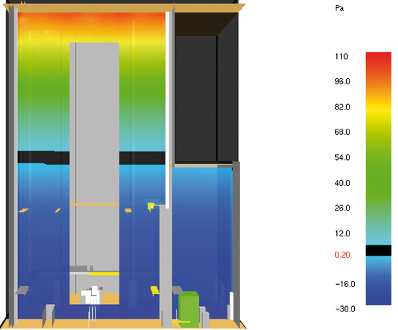

W przypadku wystąpienia w kotłowni, której dotyczy rys. 4, na poziomie posadzki pożaru o mocy 77 MW, płaszczyzna neutralna nieznacznie się obniża i jednocześnie znacząco wzrasta różnica ciśnienia między górnym a dolnym poziomem kotłowni.

Największy przyrost ciśnienia pod stropem kotłowni mógłby wystąpić, gdyby otwory oddymiające pozostawały zamknięte. Byłoby to szczególnie niekorzystne ze względu na omówione dalej zagrożenie zadymienia klatek schodowych. Rozkład ciśnienia w kotłowni w przypadku wystąpienia pożaru i nieoddymiania przedstawia rys. 6.

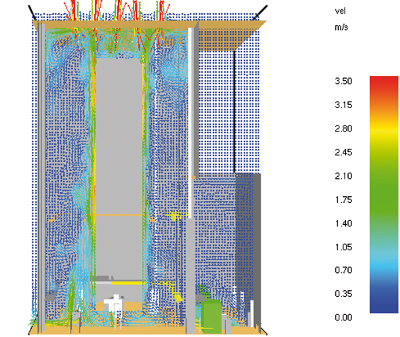

Widoczny na rys. 3 i 4 gradient ciśnienia, który w przypadku normalnej pracy kotłowni wynosi około 50 Pa, a w przypadku pożaru może znacznie wzrosnąć (tutaj do 85 Pa), jest motorem wytwarzającym przepływ powietrza wentylacyjnego. Na rys. 7 pokazano rozkład prędkości powietrza w normalnych warunkach pracy kotłowni o powierzchni czynnej otworów napływu i odpływu powietrza 50 m2.

Rys. 5 Położenie płaszczyzny neutralnej i rozkład ciśnienia w kotłowni w przypadku wystąpienia pożaru przy otworach oddymiających o powierzchni czynnej 50 m2

Rys. 6 Położenie płaszczyzny neutralnej i rozkład ciśnienia w kotłowni w przypadku wystąpienia pożaru i braku oddymiania

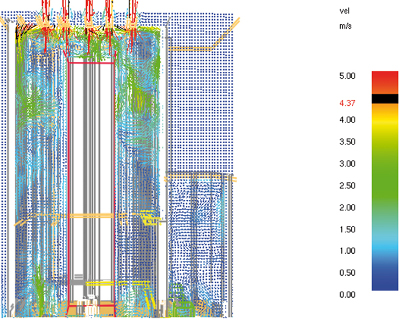

Powstanie w kotłowni pożaru przy działaniu tych samych otworów wentylacyjnych, które służą do codziennej wentylacji kotłowni, powoduje pokazany na rys. 5 wzrost różnicy ciśnienia między poziomem dolnym i górnym, w konsekwencji zwiększający prędkość i strumień masowy powietrza wentylacyjnego. W warunkach pożaru zlokalizowanego na posadzce kotłowni prędkość powietrza na klapach oddymiających wrasta z około 3,5 do ponad 5,0 m/s, czyli o blisko 50% (rys. 8).

Z przedstawionych obserwacji wynika, że w kotłowniach do celów oddymiania wystarczające powinny być elementy wentylacyjne wykorzystywane w normalnym przewietrzaniu. Jednocześnie widoczne jest, że mimo znacznej wysokości obiektów nie jest konieczne stosowanie w nich systemów wentylacji mechanicznej, ponieważ występuje tam stały ciąg grawitacyjny, który nawet przy niewielkiej mocy pożaru spowoduje odprowadzanie dymu w kierunku punktów wyciągowych i zapobiegnie powstaniu stratyfikacji. Jednocześnie ze wzrostem wydajności instalacji wentylacyjnej wrasta ilość odprowadzanego przez nią ciepła. W konsekwencji mimo pojawienia się pożaru w budynku (w analizowanym przypadku 77 MW) temperatura pod stropem pomieszczenia nie wzrasta do wartości stwarzającej zagrożenie dla jego konstrukcji (rys. 9).

Rys. 7 Rozkład prędkości powietrza wentylacyjnego w kotłowni w normalnych warunkach pracy

Rys. 8 Rozkład prędkości powietrza wentylacyjnego w kotłowni w czasie pożaru

jące do ich oddymiania w razie wystąpienia pożaru. Bardzo ważne jest jednak, aby zagwarantować, żeby otwory napowietrzające i odprowadzające dym były otwarte. W przeciwnym razie może dojść do nadmiernego wzrostu temperatury i ciśnienia w przestrzeni poddachowej, stwarzającego zagrożenie dla konstrukcji dachu oraz ochrony przed zadymieniem klatek schodowych (pylonów). W kotłowniach nie ma konieczności stosowania mechanicznych instalacji oddymiających, ponieważ naturalny ciąg termiczny wytwarzany w wyniku emisji ciepła z kotła gwarantuje skuteczne odprowadzanie dymu nawet w przypadku pożaru o niewielkiej mocy. Dodatkowo olbrzymia kubatura tych obiektów zapewnia, że w przypadku niewielkiego pożaru rozrzedzenie dymu będzie tak duże, iż nie stworzy on zagrożenia dla osób mogących wówczas tam przebywać.

Rys. 9 Rozkład temperatury w kotłowni w przypadku pożaru

Podsumowanie

W większości przypadków systemy wentylacji stosowane w kotłowniach bloków energetycznych są wystarczające do ich oddymiania w razie wystąpienia pożaru. Bardzo ważne jest jednak, aby zagwarantować, żeby otwory napowietrzające i odprowadzające dym były otwarte. W przeciwnym razie może dojść do nadmiernego wzrostu temperatury i ciśnienia w przestrzeni poddachowej, stwarzającego zagrożenie dla konstrukcji dachu oraz ochrony przed zadymieniem klatek schodowych (pylonów). W kotłowniach nie ma konieczności stosowania mechanicznych instalacji oddymiających, ponieważ naturalny ciąg termiczny wytwarzany w wyniku emisji ciepła z kotła gwarantuje skuteczne odprowadzanie dymu nawet w przypadku pożaru o niewielkiej mocy. Dodatkowo olbrzymia kubatura tych obiektów zapewnia, że w przypadku niewielkiego pożaru rozrzedzenie dymu będzie tak duże, iż nie stworzy on zagrożenia dla osób mogących wówczas tam przebywać.

Uwaga: W jednym z najbliższych numerów „IB” omówiony zostanie problem oddymiania maszynowni przemysłowych oraz zabezpieczenia przed zadymieniem klatek schodowych (pylonów) w kotłowniach przemysłowych.

dr inż. Dorota Brzezińska

Politechnika Łódzka, WIPOS

Literatura

1. PN-B-02877-4:2001 Ochrona przeciwpożarowa budynków. Instalacje grawitacyjne. Zasady projektowania do odprowadzania dymu i ciepła.

2. E. Fiedler, „Naturaliche Beluftung von Industrlegebauden”, BHKS-Almanach 2007.

3. Ventos – program wspomagający obliczenia powierzchni czynnej w wentylacji grawitacyjnej.

4. PN-EN 12101-6:2007 Systemy kontroli rozprzestrzeniania dymu i ciepła – Część 6: Wymagania techniczne dotyczące systemów różnicowania ciśnień – Zestawy urządzeń.

5. D. Brzezińska, Wentylacja przemysłowych bloków energetycznych, „Ochrona Przeciwpożarowa” nr 3/2014.